1.本发明属于轨道交通领域中的试验检测系统,具体涉及一种液压控制转辙机摩擦试验的方法,它不需要重新设计、加工油路板,可实现液压油路的功能模块化安装,为升级现有转辙机测试台的摩擦试验方式提供多种可能。

技术背景

2.铁路是国民经济大动脉、国家重要基础设施和大众化交通工具。对于进入铁路的产品质量需严格按照相关标准进行检验,转辙机是铁路道岔转换环节的关键设备,对于转辙机的性能检验,市场上有多种类型的转辙机测试台可供选择。其中大量使用的液压负载测试台,用液压缸模拟道岔负载力,对转辙机的机械结构及电气控制的各种技术性能指标进行检验。液压具有自润滑、免维护的特性,与控制电路结合可实现检测步骤的自动化。

3.按照行业相关标准,测试设备需要对转辙机的摩擦力进行测试。绝大多数测试台的摩擦测试功能依靠机械结构,如转辙机动作杆固连插销堵转转辙机实现,这样的测试设置需要人工操作,且进行其他测试时需要更换插销,在实验室等用于新产品研发的小批量测试时还不显麻烦,但对于工厂批量生产时的出厂检验就会极大降低测试效率,费时费力。而现有一些厂家的自动打摩擦装置,如升降挡块打摩擦、利用液压滑阀机能打摩擦,都存在使用寿命不长、可靠性不高的缺点。

4.鉴于市场对自动化,可靠、高效测试设备的需求,在前期已研制出的转辙机液压负载测试台上进一步扩展优势,运用插装阀机械式关闭通道的特性锁紧液压缸,实现了液压油路锁紧功能的模块化安装,为升级现有油路的摩擦试验方式提供了多种可能。

技术实现要素:

5.本发明的目的是提供一种有利于液压系统整体使用寿命的提高,且便于排查故障点,提高了维护、保养的效率的液压控制转辙机摩擦试验的方法,它能实现液压控制的功能模块化安装,将转辙机摩擦试验的操作过程自动化,并能够有效锁紧液压缸,保证摩擦力测试的有效性,提高液压的锁紧力。

6.本发明的技术方案是:涉及一种液压控制转辙机摩擦试验的方法,其特征是:根据转辙机测试台的液压动作原理,在换向输出液压负载力的基础上增加液压动力静止时的油路锁紧模式,即实现液压缸封堵转辙机进行摩擦试验的功能。

7.测试用液压系统的油路板不需要重新加工,借用液压缸上的进、出油口将安装有液压插装阀的阀块组接入现有液压系统中即可完成新型摩擦试验方式的物理准备。

8.在控制电路方面,只增加两个24v直流电源的通断控制,由于摩擦试验与特性测试是互不关联的控制模式,因此针对液压负载特性测试时的控制程序不需要修改,只在摩擦试验时增加对新增两个24v直流电源的控制即可。

9.当进行转辙机特性试验时,液压插装阀的电磁控制处于断电模式,其油路允许油路板和液压缸之间的油液双向流通,按照控制电路及程序,配合转辙机的动作方向进行测

试即可;当进行摩擦试验时,液压系统停止工作,只有控制液压插装阀的24v直流电源开启。插装阀的阀芯移动,关闭进、出油口,使油路板和液压缸之间的油液流动截止,实现液压缸锁死,刚性封堵转辙机;转辙机在推、拉两个方向按规定时间动作,测试台自动采集摩擦试验的相关数据。在不同试验模式下,转辙机与液压负载的接口(即插销)不需要拆装,简化了试验流程,插装阀机械式关闭通道的特性提高了测试台使用的可靠性和寿命。

10.本发明的优点是:通过增加液压阀块组,使液压油路的控制功能单一化,实现液压控制的功能模块化安装,有利于液压系统整体使用寿命的提高,且便于排查故障点,提高了维护、保养的效率。

11.运用液压插装阀通道关闭可靠,安装空间紧凑,能够受电磁铁控制等优点,将转辙机摩擦试验的操作过程自动化,并能够有效锁紧液压缸,提高液压锁紧力,保证摩擦力测试的有效性。

附图说明

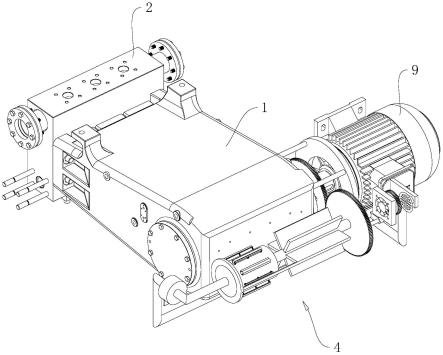

12.图1集成摩擦试验功能的液压油路原理图;图2集成摩擦试验功能的实物安装示意图;图3 液压摩擦功能阀块组示意图;图4增加液压控制转辙机摩擦试验的步骤流程图。

13.图中:1、油泵电机及油箱组;2、液压缸;3、原摩擦试验插接孔;4、油路过渡板;5、二通常开双向截止插装阀;6、液压主油路系统;7、溢流阀;8、油路通道接口。

具体实施方式

14.为进一步阐述本发明达成预定目的所采取的技术手段及方法,以下结合附图及实施例对本发明的具体实施方式、结构特征及其方法的详细说明如下:实施例1以现有液压负载的油路系统为实施对象如图2所示,本发明涉及一种液压控制转辙机摩擦试验的方法,包括:液压缸2、油路过渡板4和二通常开双向截止插装阀5组成的液压摩擦功能阀块组,其特征是:在液压缸2与液压主油路系统6之间连接液压摩擦功能阀块组(油路过渡板4和二通常开双向截止插装阀5组成);所述液压摩擦功能阀块组(油路过渡板4和二通常开双向截止插装阀5组成)的油路通道接口8与液压缸2和液压主油路系统6的油口相匹配;当待测转辙机在测试台上安装到位,将液压缸2的液压活塞杆和转辙机动作杆通过接头连接,完成转辙机的摩擦试验以及特性测试,它不需要额外用插销将原摩擦试验插接孔3固定在测试台上进行转辙机摩擦试验。

15.当液压负载力根据测试机型准备好后(开启电源,使油泵电机及油箱组1中的电机通电旋转,液压主油路系统6可以控制液压缸2运动以及换向,通过溢流阀7来调节液压负载力),先进行转辙机的摩擦试验。

16.所述的转辙机的摩擦试验包括:控制电路打开图1中的液压缸2左右二通常开双向截止插装阀5的24v直流电源,使其关闭,从而使液压摩擦功能阀块组(油路过渡板4和二通常开双向截止插装阀5组成)内的油路过渡板4和液压缸2之间的油液流动截止,实现液压缸

2锁死,刚性封堵转辙机。

17.按照控制程序,转辙机在推、拉两个方向动作期间,测试台自动采集摩擦试验的相关数据,判断测试数据是否合格,记录测试表格,完成摩擦试验。

18.所述的转辙机特性测试包括:使转辙机连接的液压摩擦功能阀块组(油路过渡板4和二通常开双向截止插装阀5组成)不工作,由油泵电机及油箱组1打出的油液可以畅通无阻的在液压主油路系统6和液压缸2之间流动,转辙机带动液压负载正常拉入和伸出,往复动作3至5次,期间测试台自动采集转辙机的相关数据,判断测试数据是否合格,记录测试表格,完成转辙机特性测试,若全部测试结果合格,则该台转辙机检验结束;否则,修返。

19.关于转辙机特性测试的参数是常识性的参量,本发明不做过多说明。

20.实施例2如图2所示,本发明涉及一种液压控制转辙机摩擦试验的方法,包括:转辙机测试台、液压缸2和液压摩擦功能阀块组(油路过渡板4和二通常开双向截止插装阀5组成),其特征是:在液压缸2与液压主油路系统6之间连接液压摩擦功能阀块组(油路过渡板4和二通常开双向截止插装阀5组成);液压摩擦功能阀块组(油路过渡板4和二通常开双向截止插装阀5组成)的油路通道接口8与液压缸2和液压主油路系统6的油口相匹配;当待测转辙机在测试台上安装到位,将液压缸2的液压活塞杆和转辙机动作杆通过接头连接,完成转辙机的摩擦试验以及特性测试,它不需要额外用插销将原摩擦试验插接孔3固定在测试台上进行转辙机摩擦试验。

21.在液压缸2与液压主油路系统6之间连接有液压摩擦功能阀块组(油路过渡板4和二通常开双向截止插装阀5组成)。

22.如图3所示,所述的液压摩擦功能阀块组包括油路过渡板4和二通常开双向截止插装阀5,液压摩擦功能阀块组或是管路式安装,通过油路通道接口8进行过渡(或运用液压摩擦功能其它实现方式接口进行过渡),或者将二通常开双向截止插装阀5的控制方式是电磁开关或手柄式开关。

23.在控制电路方面,通过两个24v直流电源(图1、图2中5处所示)的通断控制,实现摩擦试验与特性测试,将不关联的摩擦试验与特性测试统一起来(互控制模式)。

24.当进行转辙机特性试验时,液压摩擦功能阀块组(油路过渡板4和二通常开双向截止插装阀5组成)中的二通常开双向截止插装阀5的电磁控制处于断电模式,其油路允许液压摩擦功能阀块组(油路过渡板4和二通常开双向截止插装阀5组成)中的油路过渡板4和液压缸2之间油液双向流通,按照控制电路及程序,配合转辙机的动作方向进行特性测试。

25.当进行摩擦试验时,液压系统停止工作,只有控制二通常开双向截止插装阀5的24v直流电源开启,插装阀的阀芯移动,关闭进、出油口,使油路过渡板4和液压缸2之间的油液流动截止,实现液压缸2锁死,刚性封堵转辙机。转辙机在推、拉两个方向按规定时间动作,测试台自动采集摩擦试验的相关数据。在不同试验模式下,转辙机与液压负载的接口(即插销)不需要拆装,简化了试验流程,插装阀机械式关闭通道的特性提高了测试台使用的可靠性和寿命。

26.本发明选用的液压插装阀为液压座阀,测试用液压系统的油路过渡板4不需要重新加工,只需要将安装有液压插装阀的阀块组装入现有的液压系统中,即可实现锁紧油缸的功能。

27.既可以保留机械式转辙机摩擦试验的方式,使转辙机的检验检测过程符合标准要求;又能够满足用户对自动化测试的需求,增加与机械式摩擦测试方式互不干涉的液压控制转辙机摩擦试验方式,提高检测效率。

28.如图4所示,液压控制转辙机摩擦试验的方法包括自动测试和手动检测,自动测试时,通过点击界面输入摩擦特性测试命令完成。

29.命令输入后,测试台自动采集摩擦试验的相关数据包括:摩擦力负载测试、正向摩擦力平稳性测试和反向摩擦力平稳性测试,摩擦力负载测试、正向摩擦力平稳性测试和反向摩擦力平稳性测试的数据记录在电子表格中。

30.手动检测通过点击动作按键,可以分别检测摩擦力负载测试、正向摩擦力平稳性测试和反向摩擦力平稳性测试,正向摩擦力和反向摩擦力的数值将在控制台的数显表上显示。

31.当自动进行摩擦力负载测试、正向摩擦力平稳性测试和反向摩擦力平稳性测试时,将测试的上述数据进行判断比较,不合格时,调节转辙机的摩擦力重新进行试验,直到检测合格。

32.本发明可实现在转辙机动作过程中的任意位置打摩擦,相较于传统测试台上预先设计好的固定位置封堵转辙机进行摩擦试验更显灵活。

33.通过增加液压摩擦功能阀块组(油路过渡板4和二通常开双向截止插装阀5组成),使液压油路的控制功能单一化,有利于液压系统整体使用寿命的提高,且便于排查故障点,提高了维护、保养的效率。

34.本发明的具体实施不只局限于这些说明。对于本发明所属普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为本属于发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。