1.本发明属于燃料制粉装置技术领域,具体涉及一种火电煤场燃料制粉装置。

背景技术:

2.火电厂是利用可燃物(例如煤)作为燃料生产电能的工厂。它的基本工作原理为:燃料通过燃烧从而加热水生成蒸汽,蒸汽所产生的压力推动汽轮机旋转,然后汽轮机带动发电机旋转,最终使得机械转化为电能,从而起到发电的功能。同时,锅炉中产生的热水或蒸汽还可以直接为工业生产和人民生活提供所需热能。

3.现有的火电煤场燃料制粉装置在使用时,其研磨部分多是采用多头或单头的单向冲击研磨制粉,此种结构在研磨时,产生的间隙颗粒较多,通过气压循环式的研磨方式,虽然会对颗粒煤粉过滤阻隔,但其需要重复返工研磨,从而加速阻隔过滤部分的磨损老化。

4.同时循环往复的颗粒煤粉经过主仓的研磨破碎后,由于其体型临界于通过过滤装置的阈定孔径,因此二次回转研磨制粉效果同样较差,为此我们提出一种火电煤场燃料制粉装置。

技术实现要素:

5.本发明的目的在于提供一种火电煤场燃料制粉装置,以解决上述背景技术中提出的问题。

6.为了实现上述目的,本发明采用了如下技术方案:一种火电煤场燃料制粉装置,包括制粉装置壳体,所述制粉装置壳体的底端位置处与制粉装置底座固定连接,所述制粉装置底座的一侧开设有与增压风机连接的风机管道,所述制粉装置壳体的一侧位置处开设有与振动上料机连接的进料口,所述制粉装置壳体的顶端位置处与制粉装置顶盖固定连接,且所述制粉装置顶盖的底端中部位置处安装有用于过滤煤粉的过滤装置,所述制粉装置顶盖的顶端位置处贯通开设有出料管道,所述制粉装置壳体的内部固定安装有制粉机构,所述制粉机构包括固定安装在制粉装置壳体底部位置处的制粉研磨台,以及固定安装在制粉装置底座内部的驱动电机,其中所述驱动电机的顶端输出轴与制粉主轴固定连接,所述制粉主轴的外侧中部位置处安装有研磨刀头,且所述制粉主轴的顶端位置处通过联动装置同步带动有多个制粉分轴,且所述制粉分轴的底端位置处固定安装有提升研磨头,

7.所述制粉研磨台的内侧中心位置处开设有与研磨刀头配合使用的制粉腔体,且所述制粉研磨台的外侧边缘位置处以制粉腔体为中心环形开设有与提升研磨头配合使用的细碎腔体;

8.所述制粉装置底座的内侧对应制粉研磨台的正下方位置处安装有用于供料的提升装置。

9.进一步地,所述联动装置包括固定安装在制粉主轴外侧的斜齿轮台一,以及对应安装在制粉分轴外侧的斜齿轮台二,其中所述制粉主轴的顶端外侧安装有支架结构,且所述支架结构的内部转动安装有与斜齿轮台一和斜齿轮台二相互啮合的双头斜齿轮传动杆。

10.进一步地,所述支架结构包括通过轴承转座转动安装在制粉主轴外侧的走粉支架,以及对应套设在走粉支架顶端位置处的支架顶盖,其中所述走粉支架和双头斜齿轮传动杆通过转轴转动连接。

11.进一步地,所述制粉腔体的内壁一体式安装有与研磨刀头交错配合使用的研磨齿。

12.进一步地,所述提升装置包括对应安装在细碎腔体底部位置处的提料斗,以及对应转动安装在制粉装置底座顶部位置处的上料转盘,其中所述上料转盘的内部配合开设有供提料斗容纳的提料环槽,且所述制粉装置底座的内部固定安装有用于带动提料斗转动的传动装置。

13.进一步地,所述传动装置包括对应安装在制粉装置底座外侧的传动电机,其中所述传动电机的传动轴贯穿制粉装置底座的侧壁,并与传动齿轮固定连接,且所述上料转盘的底部位置处配合安装有与传动齿轮相互啮合的环形齿牙,其中所述上料转盘通过轴承结构转动安装在制粉装置底座的内侧顶部位置处研磨齿。

14.进一步地,所述轴承结构包括固定安装在制粉装置底座顶部内壁的内嵌保持架,且所述内嵌保持架的顶部和底部位置处均环形填充有多个滚子钢珠。

15.进一步地,每个所述细碎腔体的中部位置处均开设有供制粉分轴底部插设的定位孔,且所述细碎腔体的底部对应提料斗的最高点位置开设有提升上料孔。

16.进一步地,所述制粉腔体的内部中心位置处开设有供制粉主轴贯穿的孔位,且所述制粉腔体的底部位置处贯穿开设有多个风孔。

17.进一步地,所述制粉分轴的顶端固定安装有贴壁辊子,其中两者通过焊接固定。

18.相比于现有技术,本发明的有益效果在于:

19.1、本方案中,通过对应设置在制粉装置壳体内部的制粉机构,实现了多轴研磨的效果,增加了装置的研磨效率,且利用提升装置的反向转动,一定程度上了减少了制粉装置壳体内部煤粉旋风现象,同时利用提升装置的供料处理,使得细小颗粒得到针对性的研磨处理,减少了过滤装置的使用压力。

20.2、通过对应设置在制粉装置底座上的轴承结构,保证了提升装置的转动流畅性,同时利用上料转盘与提料斗的配合使用,减少了颗粒遗留的情况,增加了上料效率。

21.3、通过对应设置在制粉分轴顶部的贴壁辊子,则对沿着制粉装置壳体内壁掉落的煤粉颗粒起到辅助的研磨效果,避免大颗粒煤粉掉落到上料转盘上阻塞转动的情况,且此部分也可直接避免在装置振动给料过程中,大块可燃块结构直接掉落到细碎腔体的情况,减少了细碎腔体的研磨制粉压力。

附图说明

22.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

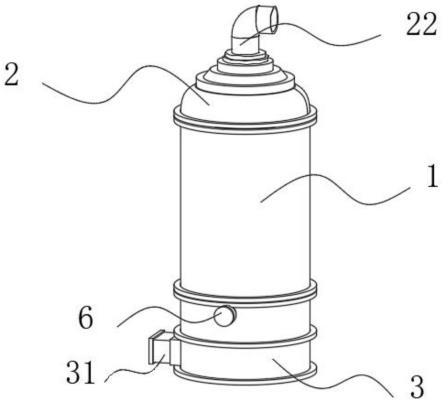

23.图1为本发明的整体结构示意图;

24.图2为本发明中图1的爆炸图;

25.图3为本发明中图2逆时针转动九十度的结构示意图;

26.图4为本发明的制粉机构结构示意图;

27.图5为本发明的制粉轴与联动装置组合结构示意图;

28.图6为本发明中图5的爆炸图;

29.图7为本发明的制粉研磨台和提料装置的爆炸图;

30.图8为本发明的制粉研磨台结构示意图;

31.图9为本发明的上料转盘结构示意图;

32.图中:1、制粉装置壳体;11、进料口;12、制粉研磨台;2、制粉装置顶盖;21、过滤装置;22、出料管道;3、制粉装置底座;31、风机管道;4、驱动电机;41、制粉主轴;42、研磨刀头;43、轴承转座;44、制粉分轴;45、提升研磨头;451、贴壁辊子;46、走粉支架;47、支架顶盖;48、制粉腔体;481、研磨齿;49、细碎腔体;51、双头斜齿轮传动杆;52、斜齿轮台一;53、斜齿轮台二;6、传动电机;61、上料转盘;62、提料斗;63、提料环槽;71、传动齿轮;72、环形齿牙;73、内嵌保持架;74、滚子钢珠。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

34.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.参照图1-图9,本发明提出的一种技术方案:一种火电煤场燃料制粉装置,包括制粉装置壳体1,制粉装置壳体1的底端位置处与制粉装置底座3固定连接,制粉装置底座3的一侧开设有与增压风机连接的风机管道31,制粉装置壳体1的一侧位置处开设有与振动上料机连接的进料口11,制粉装置壳体1的顶端位置处与制粉装置顶盖2固定连接,且制粉装置顶盖2的底端中部位置处安装有用于过滤煤粉的过滤装置21,制粉装置顶盖2的顶端位置处贯通开设有出料管道22,制粉装置壳体1的内部固定安装有制粉机构,制粉机构包括固定安装在制粉装置壳体1底部位置处的制粉研磨台12,以及固定安装在制粉装置底座3内部的驱动电机4,其中驱动电机4的顶端输出轴与制粉主轴41固定连接,制粉主轴41的外侧中部位置处安装有研磨刀头42,且制粉主轴41的顶端位置处通过联动装置同步带动有多个制粉分轴44,且制粉分轴44的底端位置处固定安装有提升研磨头45,

36.制粉研磨台12的内侧中心位置处开设有与研磨刀头42配合使用的制粉腔体48,且制粉研磨台12的外侧边缘位置处以制粉腔体48为中心环形开设有与提升研磨头45配合使用的细碎腔体49;制粉装置底座3的内侧对应制粉研磨台12的正下方位置处安装有用于供料的提升装置,其中制粉装置底座3的底部为双层结构,驱动电机4置于制粉装置底座3的最底部位置处,且制粉装置底座3的中层设置有通风道,风机管道31则是设置在此部分,且通风道为双曲线的塔型结构,再往上则是设置有内嵌保持架73的位置。

37.本实施例中,进一步地,联动装置包括固定安装在制粉主轴41外侧的斜齿轮台一52,以及对应安装在制粉分轴44外侧的斜齿轮台二53,其中制粉主轴41的顶端外侧安装有支架结构,且支架结构的内部转动安装有与斜齿轮台一52和斜齿轮台二53相互啮合的双头斜齿轮传动杆51,支架结构包括通过轴承转座43转动安装在制粉主轴41外侧的走粉支架

46,以及对应套设在走粉支架46顶端位置处的支架顶盖47,其中走粉支架46和双头斜齿轮传动杆51通过转轴转动连接,制粉腔体48的内壁一体式安装有与研磨刀头42交错配合使用的研磨齿481,通过对应设置在制粉分轴44顶部的贴壁辊子451,则对沿着制粉装置壳体1内壁掉落的煤粉颗粒起到辅助的研磨效果,避免大颗粒煤粉掉落到上料转盘61上阻塞转动的情况,且此部分也可直接避免在装置振动给料过程中,大块可燃块结构直接掉落到细碎腔体49的情况,减少了细碎腔体49的研磨制粉压力。

38.本实施例中,进一步地,提升装置包括对应安装在细碎腔体49底部位置处的提料斗62,以及对应转动安装在制粉装置底座3顶部位置处的上料转盘61,其中上料转盘61的内部配合开设有供提料斗62容纳的提料环槽63,且制粉装置底座3的内部固定安装有用于带动提料斗62转动的传动装置,传动装置包括对应安装在制粉装置底座3外侧的传动电机6,其中传动电机6的传动轴贯穿制粉装置底座3的侧壁,并与传动齿轮71固定连接,且上料转盘61的底部位置处配合安装有与传动齿轮71相互啮合的环形齿牙72,其中上料转盘61通过轴承结构转动安装在制粉装置底座3的内侧顶部位置处,其中提料环槽63的内部与提料斗62处于贴合状态,当传动装置带动上料转盘61转动时,提料环槽63内部的颗粒煤粉将顺着提料斗62上移至细碎腔体49的内部,再利用制粉分轴44的配合研磨,使得过滤装置21阻隔贴壁掉落的颗粒将对应进行二次研磨处理,且此部分作为细碎研磨,阈定的出料颗粒尺寸可以小于中部主轴的研磨颗粒尺寸,以此减少返工研磨次数。

39.而为了配合风机管道31上连接的增压风机,提料环槽63的底部位置处开设有供增压风力通过的风孔,且当风力通过风孔后,会对转盘内部的颗粒煤粉起到提升上移的效果,使得颗粒煤粉更容易通过提料斗62顶部的孔位,进入到细碎腔体49的内部,再利用制粉分轴44和细碎腔体49的反向研磨,将制成的煤粉投入到制粉腔体48上的主流风力内,进行风压循环。

40.本实施例中,进一步地,轴承结构包括固定安装在制粉装置底座3顶部内壁的内嵌保持架73,且内嵌保持架73的顶部和底部位置处均环形填充有多个滚子钢珠74,每个细碎腔体49的中部位置处均开设有供制粉分轴44底部插设的定位孔,且细碎腔体49的底部对应提料斗62的最高点位置开设有提升上料孔,通过对应设置在制粉装置底座3上的轴承结构,保证了提升装置的转动流畅性,同时利用上料转盘61与提料斗62的配合使用,减少了颗粒遗留的情况,增加了上料效率,制粉腔体48上开设的风孔仅容达到燃烧标准体积的煤粉通过,且制粉研磨台12的底部为圆台结构,当研磨的煤粉结构通过风孔时,在增压风机的作用下,煤粉将通过此部分重新回到制粉装置壳体1的内部风压中。

41.本实施例中,进一步地,制粉腔体48的内部中心位置处开设有供制粉主轴41贯穿的孔位,且制粉腔体48的底部位置处贯穿开设有多个风孔,制粉分轴44的顶端固定安装有贴壁辊子451。

42.本发明的工作原理及使用流程:此类火电煤场燃料制粉装置在使用时,进料口11上连接的振动给料机,将筛分后的煤块投入到制粉装置壳体1的内部,部分粉末状的煤粉颗粒将通过风机管道31上连接的增压风机,直接通过过滤装置21进入到出料管道22的内部,并对应进行煤粉供应,

43.部分体积较大的煤块将对应掉落到制粉腔体48的内部,并通过研磨刀头42与研磨齿481的配合,达到能够起飞送料的研磨体积,沿着主流风道传送到过滤装置21的位置处,

未被阻隔的煤粉则直接通过出料管道22供应燃烧,被阻隔的碎料,则对应沿着制粉装置壳体1的贴壁下坡道,掉落到上料转盘61的顶部位置处,其中由于现有技术中的贴壁掉落方式,使得碎料首先会经过贴壁辊子451与制粉装置壳体1侧壁形成的粗碎搅碎部分,起到一次粗碎研磨的效果,后碎料则直接掉落到上料转盘61的位置处,此时通过上料转盘61与制粉研磨台12的间隙移动提料环槽63的内部。

44.再接通传动电机6的电源,在传动电机6的带动下,使得传动齿轮71带动上料转盘61沿着内嵌保持架73往与驱动电机4相反的转动方向转动,使得提料环槽63内部的颗粒碎料沿着提料斗62的斜坡结构上移到细碎腔体49的内部,同时此部分在使用时利用提料环槽63底部的风孔,在增压风机的带动下,可以起到辅助提升颗粒碎料的效果,使得碎料集聚在细碎腔体49的提升上料口位置处,增加装置的功能性和供料效率。

45.值得注意的是制粉主轴41和制粉分轴44则是通过双头斜齿轮传动杆51与斜齿轮台一52和斜齿轮台二53的配合,起到联动转动的研磨加工效果,且上述步骤中提及的贴壁掉落方式,即在制粉装置壳体1的内壁螺形贴壁开设有走料坡道,保证过滤装置21上阻隔的颗粒碎料可以沿着制粉装置壳体1的内壁贴壁下落。

46.根据上述工作过程可知:本方案中,通过对应设置在制粉装置壳体1内部的制粉机构,实现了多轴研磨的效果,增加了装置的研磨效率,且利用提升装置的反向转动,一定程度上了减少了制粉装置壳体1内部煤粉旋风现象,同时利用提升装置的供料处理,使得细小颗粒得到针对性的研磨处理,减少了过滤装置21的使用压力。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。