1.本发明涉及金属相变微胶囊材料的技术领域,尤其涉及一种纳米粒子芯材掺杂型金属相变微胶囊及其制备方法。

背景技术:

2.近年来,随着能源短缺问题的不断突显、新能源技术的应用以及节能减排的需要,能量储存问题受到了国内外学者的广泛关注。新能源技术受制于天气季节等因素,由于工况不稳定,这部分能源难以直接利用而造成资源的浪费;钢铁、化工行业及船舶柴油机废气存在大量余热,这部分热量难以直接利用而直接排放,因此采用高效储热介质回收这些能源/热量具有很好的应用前景。相变材料在熔化和凝固过程中可以吸收和释放大量的潜热。基于相变材料的储热技术能够有效解决太阳能间歇性、波动性问题。同时能够回收船舶废气中的热量以及工业废热。对于新能源利用,废热回收,节能减排具有重要意义。

3.金属作为相变材料具有蓄热温度范围大、单位体积储热密度高、导热系数高等优点。为了避免实际应用中的泄露,通常在金属微粒表面涂上薄膜,形成具有核壳结构的储能介质,可以改善传热,与周围环境隔离。

4.目前,国内外关于金属相变微胶囊的研究还处于早期阶段,主要集中在尝试各种方法制备具有良好热循环性能的金属相变微胶囊。通常直接在金属微粒表面直接包覆一层有机/无机层作为壁材或通过化学方法在金属表面构建氧化层作为壁材。通过上述方法直接包覆的金属相变微胶囊的热循环性能差,金属在中高温时热膨胀较大,且固液相变后使其体积进一步增加,直接包覆会由于热胀而导致微胶囊破裂。

5.本技术人之前申请的中国专利文献cn202011461243.7《一种具有热胀空腔的金属相变微胶囊及其制备方法》,其很好地解决了微胶囊热胀破裂的问题;然而金属相变微胶囊过冷度大是影响其实际应用的另一大难题,但是现阶段国内外对金属微胶囊较大的过冷度关注不够,还未有对金属相变微胶囊过冷调控的报道。相变材料的过冷是指液相在特定压力条件下,液相在低于理论凝固点的温度下不凝固,必须在凝固点以下才能凝固的现象。由于凝固温度的降低和凝固时间的延迟,过冷导致储存的潜热释放延迟,储存与释放温度不匹配,热能利用率的降低。

技术实现要素:

6.鉴于以上现有技术的不足之处,本发明的目的在于提供一种纳米粒子芯材掺杂型金属相变微胶囊及其制备方法,以解决现有金属相变微胶囊过冷度大导致的储放热不匹配及金属热胀导致微胶囊热循环性能差和易破损等问题。基于此,发明人构思并通过深入研究后提出通过“双层包覆,牺牲内层”法,在内层掺杂纳米粒子,热处理后巧妙将纳米粒子掺杂进入金属相变微胶囊芯材中,制备得到具有热胀空腔的纳米粒子芯材掺杂型金属相变储热微胶囊,从源头上可解决金属过冷度大导致的储放热不匹配及金属热胀导致微胶囊热循环性能差和易破损等问题。

7.为达到以上目的,本发明采用的技术方案为:

8.一种纳米粒子芯材掺杂型金属相变微胶囊,所述金属相变微胶囊以金属微粒为芯材,所述芯材中掺杂有纳米粒子且外包覆有多孔无机壁材层,所述芯材和多孔无机壁材层之间具有热胀空腔;其中,所述热胀空腔和多孔无机壁材层通过包覆于芯材外的有机杂化层和无机层进行热处理且所述有机杂化层中的有机物分解成气体从无机层逸出后得到;同时,掺杂在有机杂化层中的纳米粒子在有机物分解时掺杂进入金属芯材,得到纳米粒子掺杂的芯材。

9.在进一步的技术方案中,所述多孔无机壁材层外还包覆一层致密无机壁材层。

10.在进一步的技术方案中,所述金属微粒为镓、铟、铅、锡、铋金属及包括镓、铟、铅、锡、铋元素的金属合金材料中的至少一种。

11.在进一步的技术方案中,所述纳米粒子为纳米氮化硼、纳米金刚石、碳纳米管、纳米石墨烯、纳米铁、纳米四氧化三铁、纳米铜、纳米铋、纳米钴、纳米镍和纳米银中的至少一种。

12.在进一步的技术方案中,所述纳米粒子粒径为20~100nm。

13.在进一步的技术方案中,所述有机杂化层中的有机物为聚甲基丙烯酸甲酯、玉米醇溶蛋白、脲醛树脂、三聚氰胺甲醛、壳聚糖中的至少一种。

14.在进一步的技术方案中,所述致密无机壁材层和多孔无机壁材层中的无机材料为碳酸钙、二氧化硅、二氧化钛、氧化镁中的至少一种。

15.本发明的另外一方面是提供一种如上述的纳米粒子芯材掺杂型金属相变微胶囊的制备方法,所述制备方法包括以下步骤:

16.s1:称取一定量的纳米粒子,通过超声的方式,将其均匀分散在溶剂中,得到纳米粒子悬浮液;随后称取一定量的金属微粒加入纳米粒子悬浮液中;然后加入一定量的易于分解的有机物,通过超声、磁力搅拌或机械搅拌的方式在所述金属微粒表面包覆一层掺杂纳米粒子的有机杂化层,得到掺杂纳米粒子的有机杂化层包覆的金属相变微胶囊;亦或是通过往所述添加金属微粒的纳米粒子悬浮液中添加一定量的有机物单体和引发剂,在超声、磁力搅拌或机械搅拌辅助下发生反应,反应结束后得到掺杂纳米粒子的有机杂化层包覆的金属相变微胶囊;

17.s2:称取一定量的无机源,加入质量比为30~125:0.2~0.6的溶剂和表面活性剂;再称取一定量步骤s1得到的掺杂纳米粒子的有机杂化层包覆的金属相变微胶囊加入到上述体系中;添加一定的催化剂或引发剂,在一定温度下,通过超声、磁力搅拌或机械搅拌方式进行反应,反应一定时间后,清洗、过滤、干燥,得到纳米粒子掺杂的有机杂化层和无机层双层包覆的金属相变微胶囊;

18.s3:将步骤s2得到的纳米粒子掺杂的有机杂化层和无机层双层包覆的金属相变微胶囊通过气氛炉进行热处理;通过热处理有机杂化层中的有机物受热分解为气体,通过无机层逃逸;在有机物分解的同时,掺杂在有机物中的纳米粒子掺杂进入金属芯材,并在金属相变微胶囊中形成热胀空腔和多孔无机壁材层;得到具有热胀空腔的纳米粒子芯材掺杂型金属相变微胶囊。

19.在进一步的技术方案中,所述制备方法还包括步骤s4:在经过步骤s3热处理后的金属相变微胶囊外再包覆一层致密无机壁材层,得到纳米粒子芯材掺杂型金属相变微胶

囊。

20.在进一步的技术方案中,在步骤s1中,所述有机物单体、引发剂与纳米粒子悬浮液的质量比为0.1~0.3:0.01~0.03:100;所述金属微粒与溶剂的质量比为2~6;40~80,所述有机物占纳米粒子悬浮液的质量百分比为0.4~0.8%。

21.在进一步的技术方案中,所述催化剂或引发剂质量为5~100g。

22.在进一步的技术方案中,所述掺杂纳米粒子的有机杂化层包覆的金属相变微胶囊与无机源的质量比为1:0.75~2.5。

23.在进一步的技术方案中,在步骤s3中,所述热处理采用氮气气氛进行保护,处理温度为300~500℃。

24.本发明的有益效果:

25.本发明的纳米粒子芯材掺杂型金属相变储热微胶囊,为金属提供热胀空间地同时在金属芯材中掺杂纳米粒子,从源头上解决金属过冷度大导致的储放热不匹配及金属热胀导致金属相变微胶囊热循环性能差和易破损等问题。

26.本发明的纳米粒子芯材掺杂型金属相变储热微胶囊,提高了相变储能技术水平,拥有较低的过冷度,较好的导热、储热等功能,可应用于新能源利用,废热回收,节能减排等领域。

附图说明

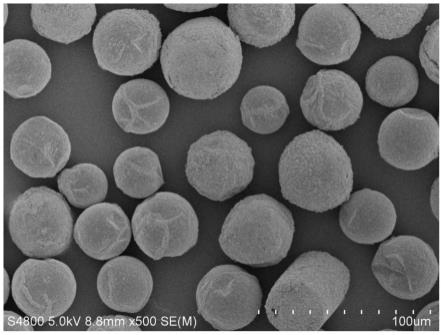

27.图1为本发明实施例1纳米粒子芯材掺杂型金属相变微胶囊的扫描电子显微镜(sem)图片;

28.图2为本发明实施例2纳米粒子芯材掺杂型金属相变微胶囊的扫描电子显微镜(sem)图片;

29.图3为本发明对比例1金属相变微胶囊的差示扫描量热仪(dsc)照片;

30.图4为本发明实施例1纳米粒子芯材掺杂型金属相变微胶囊的差示扫描量热仪(dsc)照片;

31.图5为本发明实施例1纳米粒子芯材掺杂型金属相变微胶囊的x射线能谱仪(eds)照片;

32.图6为本发明实施例1纳米粒子芯材掺杂型金属相变微胶囊的x射线光电子能谱分析仪(xps)照片。

具体实施方式

33.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

34.实施例1

35.本实施例的纳米粒子芯材掺杂型金属相变微胶囊的制备方法,其包括以下步骤:

36.s1:称取1g的纳米铁,通过超声的方式,将其均匀分散在100g去离子水中,得到纳米铁粒子悬浮液;随后称6g的金属锡微粒加入纳米铁粒子悬浮液中;然后加入0.55g甲基丙烯酸(maa)单体,再加入0.02g过硫酸铵作为引发剂,在600r/min的机械搅拌的辅助下进行金属锡微粒表面的界面聚合反应,反应30min,得到预微胶囊,采用去离子水洗涤所述预微

胶囊三遍后抽滤,在60℃下干燥3h,得到掺杂纳米粒子的有机杂化层包覆的金属相变微胶囊,简记为pmma-nanofe/sn金属相变微胶囊;

37.s2:称取1g硅酸乙酯作为无机源,加入100g的去离子水,在50℃和600r/min磁力搅拌速度下,加入0.5g表面活性剂十六烷基三甲基溴化铵;取5g步骤s1得到的pmma-nanofe/sn金属相变微胶囊,使用恒压漏斗以1滴/秒的速率加入10g氨水,反应2h,在pmma-nanofe/sn金属相变微胶囊表面形成sio2壁材;停止搅拌,使用去离子水和乙醇分别洗涤2~3次,抽滤、干燥后得到纳米粒子掺杂的有机杂化层和无机层双层包覆的金属相变微胶囊,简记为sio2/pmma-nanofe/sn金属相变微胶囊;

38.s3:将步骤s2得到的sio2/pmma-nanofe/sn金属相变微胶囊,在n2气氛,450℃下在气氛炉内进行热处理;通过热处理,有机杂化层中的有机物pmma分解成气体并从无机层逸出;在pmma分解的同时,掺杂在pmma中的纳米铁粒子成功掺杂进入金属芯材,并在金属相变微胶囊中形成热胀空腔和多孔无机壁材层;

39.s4:量取100g无水乙醇,调节ph为6,随后加入5g步骤s3热处理后的金属相变微胶囊和2g无机源3-氨丙基三甲氧基硅烷,在50℃温度下,通过超声搅拌的方式,反应2h,在步骤s3热处理后的金属相变微胶囊表面再外包覆一层致密无机壁材层,清洗、过滤、干燥,最终形成具有热胀空腔的纳米粒子芯材掺杂型金属相变微胶囊(或称之为金属相变储热微胶囊)。

40.检测结果表明,如图1所示,所得的具有热胀空腔的纳米粒子芯材掺杂型金属相变储热微胶囊,保持了较好的球形,且表面光滑,具有完整的“核-壳”结构,微胶囊粒径在30~50μm之间;如图4所示,通过对具有热胀空腔的纳米粒子芯材掺杂型金属相变储热微胶囊的差示扫描量热仪测试显示,潜热值为43.92j/g,熔化峰值温度234.8℃,凝固的峰值温度为181.9℃,过冷度为52.9℃,过冷度降低41.5%;如图5所示,x射线能谱仪(eds)显示微胶囊包含sn、si、o、fe四种元素;如图6所示,x射线光电子能谱分析仪(xps)显示sn、fe为0价态,si为正二价态,0为负二价态。

41.对比例1

42.本对比例金属相变微胶囊的制备方法,其制备步骤与实施例1基本相同,不同之处在于,本对比例步骤s1中,金属锡微粒未掺杂加入纳米铁粒子。

43.如图3所示,通过对本对比例金属相变微胶囊的差示扫描量热仪测试显示,潜热值为61.70j/g,熔化峰值温度234.4℃,凝固的峰值温度为144.0℃,过冷度为90.4℃。

44.实施例2

45.本实施例的纳米粒子芯材掺杂型金属相变微胶囊的制备方法,其包括以下步骤:

46.s1:称取1g的纳米铁,通过超声的方式,将其均匀分散在100g去离子水中,得到纳米铁粒子悬浮液;随后称6g的金属锡微粒加入纳米铁粒子悬浮液中;然后加入0.55g甲基丙烯酸(maa)单体,再加入0.02g过硫酸铵作为引发剂,在600r/min的磁力搅拌的辅助下进行金属锡微粒表面的界面聚合反应,反应30min,得到预微胶囊,采用去离子水洗涤所述预微胶囊三遍后抽滤,在60℃下干燥3h,得到掺杂纳米粒子的有机杂化层包覆的金属相变微胶囊,简记为pmma-nanofe/sn金属相变微胶囊;

47.s2:量取浓度为100g/l的氟钛酸铵水溶液30g作为无机源,加入80g去离子水,在50℃和600r/min磁力搅拌速度下,加入0.5g表面活性剂聚乙烯吡咯烷酮;取5g步骤s1得到的

pmma-nanofe/sn金属相变微胶囊,并添加浓度为100g/l的硼酸水溶液90g,在磁力搅拌下反应5h,在pmma-nanofe/sn金属相变微胶囊表面形成tio2壁材;去离子水洗涤三遍,抽滤后,在80℃下干燥5h,得到纳米粒子掺杂的有机杂化层和无机层双层包覆的金属相变微胶囊,简记为tio2/pmma-nanofe/sn金属相变微胶囊;

48.s3:将步骤s2得到的tio2/pmma-nanofe/sn金属相变微胶囊,在n2气氛,450℃下在气氛炉内进行热处理;通过热处理,有机杂化层中的有机物pmma分解成气体并从无机层逸出,在pmma分解的同时,掺杂在pmma中的纳米铁粒子成功掺杂进入芯材,并在微胶囊中形成热胀空腔和多孔无机壁材。

49.s4:量取浓度为100g/l的氟钛酸铵水溶液30g作为无机源,加入80g去离子水,在50℃和600r/min磁力搅拌速度下,加入0.5g表面活性剂聚乙烯吡咯烷酮;取5g步骤s3得到的热处理后的金属相变微胶囊,并添加浓度为100g/l的硼酸水溶液90g,在磁力搅拌下,反应2h,在步骤s3热处理后的金属相变微胶囊表面再外包覆一层致密无机壁材层,清洗、过滤、干燥,最终形成具有热胀空腔的纳米粒子芯材掺杂型金属相变微胶囊(或称之为金属相变储热微胶囊)。

50.检测结果表明,如图2所示,所得的具有热胀空腔的纳米粒子芯材掺杂型金属相变储热微胶囊,保持了较好的球形,且表面光滑,具有完整的“核-壳”结构,微胶囊粒径在30~50μm之间。通过对具有热胀空腔的纳米粒子芯材掺杂型金属相变储热微胶囊的差示扫描量热仪测试显示,潜热值为48.73j/g,熔化峰值温度234.6℃,凝固的峰值温度为180.6℃,过冷度为54℃,过冷度降低40.6%。

51.实施例3

52.本实施例的纳米粒子芯材掺杂型金属相变微胶囊的制备方法,其包括以下步骤:

53.s1:称取1g的纳米铁,通过超声的方式,将其均匀分散在100g去离子水中,得到纳米铁粒子悬浮液;随后称6g的金属锡微粒加入纳米铁粒子悬浮液中;然后加入0.55g甲基丙烯酸(maa)单体,再加入0.02g过硫酸铵作为引发剂,在600r/min的机械搅拌的辅助下进行金属锡微粒表面的界面聚合反应,反应30min,得到预微胶囊,采用去离子水洗涤所述预微胶囊三遍后抽滤,在60℃下干燥3h,得到掺杂纳米粒子的有机杂化层包覆的金属相变微胶囊,简记为pmma-nanofe/sn金属相变微胶囊;

54.s2:称量并使用滴定管以1滴/秒的速率加入30g的浓度为5%的cacl2溶液,在50℃和600rpm的搅拌速度下,取5g步骤s1得到的pmma-nanofe/sn金属相变微胶囊,在三角烧瓶中加入0.5g的表面活性剂十二烷基苯磺酸钠和100g的去离子水;再以1滴/2秒的速率加入25g浓度为5%的na2co3溶液;滴定完成后继续搅拌2h,反应完成后,在pmma-nanofe/sn金属相变微胶囊表面形成caco3壁材,再使用去离子水和无水乙醇交替分别洗涤1~2次,抽滤、干燥后得到纳米粒子掺杂的有机杂化层和无机层双层包覆的金属相变微胶囊,简记为caco3/pmma-nanofe/sn金属相变微胶囊;

55.s3:将步骤s2得到的caco3/pmma-nanofe/sn金属相变微胶囊,在n2气氛,450℃下在气氛炉内进行热处理;通过热处理,有机杂化层中的有机物pmma分解成气体并从无机层逸出,在pmma分解的同时,掺杂在pmma中的纳米铁粒子成功掺杂进入芯材,并在微胶囊中形成热胀空腔和多孔无机壁材。

56.s4:称量并使用滴定管以1滴/秒的速率加入30g的浓度为5%的cacl2溶液,在50℃

和600rpm的搅拌速度下,取5g步骤s3得到的热处理后的金属相变微胶囊,在三角烧瓶中加入0.5g的表面活性剂十二烷基苯磺酸钠和100g的去离子水;再以1滴/2秒的速率加入25g浓度为5%的na2co3溶液;滴定完成后继续搅,反应2h,在步骤s3热处理后的金属相变微胶囊表面再外包覆一层致密无机壁材层,清洗、过滤、干燥,最终形成具有热胀空腔的纳米粒子芯材掺杂型金属相变微胶囊(或称之为金属相变储热微胶囊)。

57.检测结果表明,所得的具有热胀空腔的纳米粒子芯材掺杂型金属相变储热微胶囊,保持了较好的球形,且表面光滑,具有完整的“核-壳”结构,微胶囊粒径在30~50μm之间;通过对具有热胀空腔的金属相变微胶囊的差示扫描量热仪测试显示,潜热值为61.70j/g,熔化峰值温度234.4℃,凝固的峰值温度为144.0℃,过冷度为90.4℃;通过对具有热胀空腔的纳米粒子芯材掺杂型金属相变储热微胶囊的差示扫描量热仪测试显示,潜热值为46.85j/g,熔化峰值温度234.8℃,凝固的峰值温度为181.7℃,过冷度为53.1℃,过冷度降低41.6%。

58.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。