1.本技术涉及织物印染技术领域,尤其是涉及一种织物混色印染的设备及方法。

背景技术:

2.混色织物,是一种含有多种颜色的布料,其可以通过不同颜色的纱线纺织制成,也可以通过对坯布的不同位置印染不同的颜色的工艺制成。

3.现有公告号为cn102517935a的中国专利,公开了一种织物的混色印染方法,其包括混纺步骤和染色步骤;混纺时,将含有萘酚染料预处理剂的再生纤维与漂白的棉纤维混纺制成坯布;染色时,在浴液中加入对应颜色的萘酚染料,并将坯布放入浴液中进行印染。

4.公告号为cn114164586a的中国专利,公开了一种节能环保型布料浸透印染设备,其包括用于盛装浴液的印染池,印染池的内侧壁设置有转轴和补料箱,转轴位于补料箱的下方;转轴与印染池的内侧壁转动连接,转轴的周壁设置有导板;补料箱的下端设置有控制阀门,控制阀门连接有排料板,排料板内部中空且排料板的侧壁贯穿设置有网孔;排料板与补料箱的内部相通;印染池设置有循环泵,循环泵用于将印染池内的浴液输送至补料箱内。

5.进行混色印染时,将含有萘酚染料的浴液输入至印染池内;然后,将待印染的坯布由印染池的一端放置于排料板与导板之间的位置;然后将布料由印染池的另一端引出并与下一工序的牵引装置相连;牵引装置牵引坯布移动,以将坯布的印染完成的部分移出至浴液的外部,以供进行下一工序的处理。萘酚染料可将坯布中含有萘酚染料预处理剂的再生纤维染成对应的颜色,而棉纤维保持原色,从而使印染后的布料呈现多种颜色。印染的过程中,可向补料箱内补充萘酚染料,萘酚染料可由排料板上的网孔流至浴液内,以补偿浴液内因印染坯布而造成的萘酚染料的损耗。

6.针对上述中的相关技术,发明人认为,排料板位于坯布的上方位置;补充染料时,由排料板的网孔流出的染料容易集聚于坯布的上方,导致坯布上方的染料浓度高于坯布下方的染料浓度,从而导致浴液内的染料分布的均匀性差,容易导致坯布染色的均匀性较差,故有待改善。

技术实现要素:

7.本技术的目的是提供一种织物混色印染的设备及方法,以改善混色印染时的浴液内的染料分布均匀性差的问题。

8.第一方面,本技术提供的一种织物混色印染的设备采用如下的技术方案:一种织物混色印染的设备,包括盛装有浴液的印染池,所述印染池的其中一端为用于输入坯布的输入端,另一端为用于输出印染后的布料的输出端;所述印染池设置有用于向印染池内添加染料的加料管;所述印染池的内侧壁设置有引流管,所述引流管设置有与其内部相通的喷水管,所述喷水管远离引流管的一端沿印染池的周向延伸设置;所述印染池设置有驱动泵,所述驱动泵的输入端延伸至加料管的输出端的位置的浴液内,所述驱动泵的输出端与引流管相连。

9.通过采用上述技术方案,当通过加料管向印染池内补充染料时,驱动泵可将由加料管排放至浴液内的染料输送至引流管,以使染料由喷水管流出,从而使染料随水流的流动而分散于印染池内的各处位置,减小染料发生集聚的可能性,有利于提高浴液内的染料分布的均匀性,从而有利于提高布料染色的均匀性。同时,染料补充完成后,由喷水管流出的液体可带动印染池内的浴液继续流动,从而加快浴液的流动速度,从而有利于浴液内的染料进一步充分分散,以进一步提高浴液内的染料分布的均匀性。

10.可选的,所述印染池的内侧壁设置有向印染池的中心方向延伸的分散网,所述分散网延伸至浴液内。

11.通过采用上述技术方案,浴液流动的过程中,浴液内的染料可与分散网接触;分散网可使染料进一步分散,以进一步便于染料充分分散于浴液内。另一方面,固体染料可被分散网拦截,以减小大颗粒固体染料沾附于坯布而导致坯布染色均匀性差的问题;同时,被分散网拦截的大颗粒染料可被水流冲刷并溶化于浴液内,以便于提高染料的利用效率。

12.可选的,所述分散网包括安装网框和与安装网框的内侧壁相连的网兜。

13.通过采用上述技术方案,随水流流动的纤维毛絮等杂物可流入网兜内;网兜可收集浴液内的杂物,以减小杂物沾附于坯布而导致坯布被沾染的可能性。

14.可选的,所述印染池的内侧壁沿上下方向设置有安装槽,所述安装槽的上端贯穿设置;所述安装网框远离印染池的中心的一侧插设于安装槽内。

15.通过采用上述技术方案,安装网框与安装槽插接配合,便于拆、装安装网框,从而便于清理网兜内的杂物。

16.可选的,所述印染池沿安装槽的宽度方向滑移设置有上限位杆和下限位杆,所述上限位杆和下限位杆相互连接;所述上限位杆与安装网框的上端壁抵接,所述下限位杆与安装网框朝向印染池的中心方向的内侧壁抵接;所述上限位杆或/和下限位杆连接有用于驱动上限位杆向安装槽的方向移动的弹性件。

17.通过采用上述技术方案,上限位杆与安装网框的上端壁抵接,以使安装网框的下端壁与安装槽的下端的内端壁抵紧,从而限制安装网框沿上下方向的移动;下限位杆与安装网框朝向印染池中心方向的内侧壁抵接,以限制安装网框沿安装槽的深度方向的移动。上限位杆与下限位杆相互配合,有利于提高安装网框固定的稳定性。弹性件可减小上限位杆和下限位杆与安装网框发生脱离的可能性。

18.可选的,所述印染池位于其宽度方向的两侧的位置均转动设置有展平辊,所述展平辊的轴向沿印染池的长度方向设置;所述展平辊设置有用于向背离印染池的中心方向拨动坯布的拨动软杆;所述印染池设置有用于驱动展平辊转动的驱动件。

19.通过采用上述技术方案,驱动件驱动展平辊转动,以使拨动软杆向背离印染池的中心方向拨动坯布,以使坯布保持展开的状态,减小坯布因浴液的流动而发生卷绕的可能性。坯布保持展开的状态,有利于坯布的各处与浴液内的染料充分接触,从而有利于提高坯布染色的均与性。

20.可选的,所述印染池转动设置有用于支撑坯布的支撑辊,所述支撑辊位于展平辊靠近输入端的一侧;所述印染池位于支撑辊的上方的位置设置有冲水管,所述冲水管沿印染池的宽度方向的两侧的位置均设置有导流管,所述导流管远离冲水管的一端沿印染池的宽度方向向背离印染池的中心方向延伸;所述冲水管与驱动泵相连。

21.通过采用上述技术方案,由导流管流出的液体可带动坯布向对应的展平辊的方向移动,以便于坯布的每一侧均与位于对应位置的拨动软杆接触,以供拨动软杆将坯布展开。

22.可选的,所述印染池位于导流管沿印染池的长度方向的两侧的位置均设置有导流板。

23.通过采用上述技术方案,导流管两侧的导流板相互配合,以引导由导流管流出的液体沿印染池的宽度方向流动;导流板有利于提高水流流动方向的精准性,便于保证水流对坯布的作用力的大小,从而使水流带动坯布移动。

24.可选的,所述拨动软杆沿展平辊的长度方向依次设置有多个;所述拨动软杆的分布轨迹呈螺旋状。

25.通过采用上述技术方案,多个拨动软杆沿展平辊的周壁呈螺旋状分布;展平辊转动时,全部的拨动软杆依次与坯布接触,有利于缩短拨动软杆与坯布之间相邻两次接触的时间,从而有利于减小坯布向印染池的中心方向移动的距离,从而有利于保证拨动软杆与坯布接触的稳定性,减小因坯布移动距离大而导致拨动软杆难以与坯布保持接触的可能性。

26.第二方面,本技术提供的一种织物混色印染的方法采用如下的技术方案。

27.一种织物混色印染的方法,采用织物混色印染设备,包括如下的步骤:前处理:对混纺有含萘酚染料预处理剂的纤维的坯布进行前处理操作;染色:通过加料管向印染池内的浴液里添加预定颜色的萘酚染料;然后将前处理后的坯布的一端由印染池的输入端输入至印染池内,并使坯布沉浸于浴液内;最后,将染色后的坯布由印染池的输出端取出并连接与牵引装置上;后处理:对染色后的坯布进行后处理。

28.通过采用上述技术方案,通过织物混色印染设备对坯布进行染色,有利于提高坯布染色的均匀性,从而有利于提高布料印染的质量。

29.综上所述,本技术包括以下至少一种有益技术效果:1.驱动泵可通过喷水管将由加料管排放至浴液内的染料输送至印染池内的各处位置,从而有利于减小染料发生集聚的可能性,从而可提高浴液内的染料分布的均匀性;2.随水流流动的纤维毛絮等杂物可流入网兜内;网兜可收集浴液内的杂物,以减小杂物沾附于坯布而导致坯布被沾染的可能性;3.展平辊可带动拨动软杆转动,以使拨动软杆向背离印染池的中心方向拨动坯布,以使坯布保持展开的状态,减小坯布因浴液的流动而发生卷绕的可能性。

附图说明

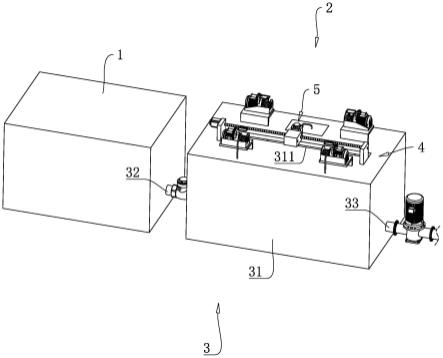

30.图1是本技术实施例一种织物混色印染的设备的整体结构示意图。

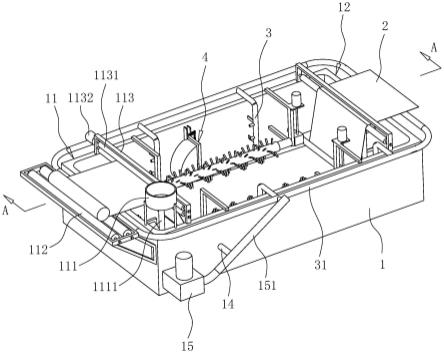

31.图2是沿图1中a-a线的剖视示意图。

32.图3图2中的b部放大图。

33.图4是用于展示展平辊结构的示意图。

34.图5是移除支撑杆和展平辊以展示安装网框结构的示意图。

35.图6是图5中的c部放大图。

36.图中,1、印染池;11、输入端;111、加料斗;1111、加料管;112、放置架;113、放卷架;

1131、放卷辊;1132、放卷电机;12、输出端;13、支撑辊;14、冲水管;141、导流管;142、导流板;15、驱动泵;151、输入管;16、展平辊;161、安装套筒;1611、拨动软杆;17、支撑架;171、驱动件;18、下导辊;19、固定架;191、上导辊;2、坯布;3、引水管;31、连接管;32、喷水管;4、分散网;41、安装网框;42、网兜;5、安装条;51、安装槽;52、上安装孔;521、上限位杆;5211、导向面;53、下安装孔;531、下限位杆;5311、连接杆;6、弹性件。

具体实施方式

37.以下结合附图1-附图6,对本技术作进一步详细说明。

38.一种织物混色印染的设备,参照图1和图2,包括印染池1,印染池1内盛装有浴液。印染池1的其中一端为输入端11,另一端为输出端12;印染池1位于输入端11的位置的上端壁通过螺钉固定安装有加料斗111,加料斗111的下端焊接固定有加料管1111,加料管1111的下端延伸至印染池1的内部,且加料管1111的下端壁位于浴液的液面以上的位置。向加料斗111内添加混合有预定染料的液体后,混有预定染料的液体可向下流入至印染池1内的浴液内,以使浴液形成染液。

39.参照图1和图2,印染池1位于输入端11的外侧壁通过螺钉固定安装有放置架112,放置架112用于放置待印染的坯布2。印染池1通过螺钉固定安装有放卷架113,放卷架113位于输入端11的上端壁上;放卷架113通过轴承转动连接有两个放卷辊1131,两个放卷辊1131的长度方向均沿印染池1的宽度方向设置。两个放卷辊1131沿上下方向依次设置且两个放卷辊1131的周壁相互抵接。放卷架113固定安装有放卷电机1132,放卷电机1132的输出轴与位于上方位置的放卷辊1131相连。将坯布2的一端放置于两个放卷辊1131之间;然后启动放卷电机1132,以带动对应的放卷辊1131转动,从而可驱动坯布2向印染池1内移动,以供坯布2与混有染料的浴液接触,以进行染色。

40.参照图1和图2,印染池1靠近输入端11的位置设置有支撑辊13和冲水管14,支撑辊13的轴向和冲水管14的长度方向均沿印染池1的宽度方向设置。支撑辊13的两端均与印染池1的内侧壁通过轴承转动连接;冲水管14的两端均贯穿印染池1并与印染池1焊接固定。支撑辊13和冲水管14均位于浴液的液面以下的位置;位于印染池1内的坯布2由冲水管14和支撑辊13之间穿过并向输出端12方向延伸。

41.参照图1和图2,印染池1的外侧壁通过螺钉固定安装有驱动泵15,驱动泵15的输入端11通过法兰固定连接有输入管151,输入管151远离驱动泵15的一端为进料端;进料端位于加料管1111的下方的浴液内。驱动泵15的输出端12通过管道与冲水管14相连,以向冲水管14内输入浴液。

42.参照图2和图3,印染池1位于冲水管14的两侧的位置均设置有导流板142,导流板142位于坯布2的上方。导流板142的长度方向沿冲水管14的长度方向设置,导流板142的宽度方向沿上下方向设置,且导流板142的上侧与冲水管14的外侧壁焊接固定。冲水管14的两端的外侧壁均焊接固定有导流管141,导流管141的内部与冲水管14的内部相通。导流管141位于两个导流板142之间;导流管141远离冲水管14的一端沿冲水管14的长度方向向背离印染池1的中心方向延伸。冲水管14内的浴液可由导流管141流出,以在两个导流板142之间形成向背离印染池1的中心方向流动的水流,以带动坯布2展开。

43.参照图2,印染池1沿其宽度方向的两侧的内侧壁均设置有展平辊16,展平辊16的

轴向沿印染池1的长度方向设置,且展平辊16位于冲水管14远离输入端11的一侧的位置。印染池1位于展平辊16的两端的位置的内侧壁均焊接固定有支撑架17;展平辊16的每一端均通过轴承与对应的支撑架17转动连接。印染池1设置有驱动件171,驱动件171包括电机,电机通过螺栓与支撑架17固定。本实施例中,展平辊16位于浴液的液面以下的位置,驱动件171位于液面以上的位置;驱动件171的输出轴通过锥齿轮传动与展平辊16相连,以驱动展平辊16转动。

44.参照图2和图4,展平辊16位于坯布2的上方。展平辊16的周壁套接有安装套筒161,安装套筒161的外周壁一体成型有若干拨动软杆1611;本实施例中,拨动软杆1611的材质为硅胶材质,在另一实施例中,拨动软杆1611的材质也可以是塑料材质或者其他柔软的材质。拨动软杆1611沿安装套筒161的周向依次设置有多组,每组中的全部的拨动软杆1611呈沿安装套筒161的长度方向依次间隔设置且每组中的全部的拨动软杆1611的分布轨迹均呈螺旋状。展平辊16转动时,拨动软杆1611可向背离印染池1的中心方向拨动坯布2,以使坯布2展开,减小坯布2发生卷绕的可能性。在另一实施例中,拨动软杆1611也可以直接粘接于展平辊16的周壁上。

45.参照图2,印染池1的内侧壁转动设置有下导辊18,下导辊18位于展平辊16远离冲水管14的一侧的位置,且下导辊18位于支撑架17的下方的位置。下导辊18位于坯布2的上方,以减小印染后的坯布2与支撑架17发生接触而导致坯布2被划伤的可能性。印染池1位于输出端12的位置的上端壁设置有固定架19,固定架19通过轴承转动连接有上导辊191;印染后的坯布2可向上绕过上导辊191并与下一工序的牵引装置相连。牵引装置可以是能够转动以收卷布料的转辊,牵引装置也可以是其他能够牵引布料的装置,本实施例不做赘述。牵引装置用于拉动布料,以使印染完成的布料输出印染池1。

46.参照图5,印染池1的每一侧的内侧壁通过支架固定安装有引水管3,引水管3的长度方向沿上下方向设置。全部的引水管3的上端共同连接有连接管31,连接管31通过管道与输入管151相连。全部的引水管3沿印染池1的周向的同一侧的外侧壁均焊接固定有喷水管32,喷水管32沿引水管3的长度方向依次设置有多个。喷水管32与对应的引水管3的内部相通,且喷水管32远离对应的引水管3的一端沿印染池1的周向延伸。本实施例中,喷水管32均位于浴液的液面以下的位置;引水管3内的液体可由喷水管32流出,以带动印染池1内的浴液流动,从而便于浴液中的染料充分分散于浴液内。

47.参照图5和图6,印染池1设置有分散网4,分散网4位于相邻两个引水管3之间的位置。分散网4包括安装网框41和网兜42;网兜42的材质为尼龙材质,网兜42的口部粘接固定于安装网框41的内侧壁。印染池1位于每个安装网框41的两侧的位置的内侧壁均焊接固定有安装条5;安装条5的长度方向沿上下方向设置,以供两个安装条5之间形成上端贯穿的安装槽51,印染池1的内底壁为安装槽51的下端的内端壁。安装网框41沿自身宽度方向的其中一侧可由上往下插设于安装槽51内,以供网兜42与浴液接触;此时,安装网框41的另一侧向印染池1的中心方向延伸。

48.参照图6,安装槽51的其中一侧的内侧壁沿安装槽51的宽度方向贯穿开设有上安装孔52和下安装孔53,下安装孔53位于上安装孔52的下方。上安装孔52的内侧壁滑移连接有上限位杆521,下安装孔53的内侧壁滑移连接有下限位杆531。上限位杆521和下限位杆531的上表面均倾斜开设有导向面5211,导向面5211位于靠近安装槽51内的一端;安装安装

网框41时,安装网框41的下端壁可与抵接导向面5211,以驱动上限位杆521和下限位杆531向安装槽51的外部移动,以供安装网框41的下端壁与安装槽51的下端的内端壁抵接。

49.参照图6,上限位杆521和下限位杆531的远离安装槽51的一端共同焊接固定有连接杆5311。上安装杆和下安装杆均设置有弹性件6;弹性件6包括弹簧,弹性件6的其中一端与安装条5焊接固定,另一端连接杆5311焊接固定。弹性件6处于拉升状态;下限位杆531与印染池1的内侧壁之间设置有供安装网框41的对应的一侧插设的间隔;安装网框41下移的过程中,当到导向面5211与安装网框41脱离后,弹性件6可驱动上限位杆521和下限位杆531向安装槽51内移动,以使下限位杆531与安装网框41朝向印染池1的中心方向的内侧壁抵接,并使上限位杆521与安装网框41的上端壁抵接,从而固定安装网框41。在另一实施例中,弹性件6远离安装条5的一端也可以与对应的上限位杆521或下限位杆531焊接;在另一实施例中,也可以仅上限位杆521或下限位杆531中的其中一个设置弹性件6。

50.本实施例还公开了一种织物混色印染的方法,包括如下的步骤:s1、前处理:对混纺有含萘酚染料预制剂的纤维的坯布2进行烧毛、退浆、漂白处理;在另一实施例中,还可以根据设计要求对坯布2进行精炼、丝光等处理;s2、染色:s21、将预定颜色的萘酚染料与水混合,以使萘酚染料溶解,从而制成高浓度萘酚染料;s22、将高浓度萘酚染料导入加料斗111,以供染料流入印染池1内的浴液中;启动驱动泵15,以供驱动泵15将含有高浓度染料的浴液输入至引水管3,并由喷水管32流出,以使印染池1内的浴液流动;s23、提取浴液并检测浴液内的染料浓度;s24、当染料浓度达到印染标准后,将坯布2的一端依次穿过两个放卷辊1131之间的位置、支撑辊13与导流管141之间的位置;坯布2沉浸于浴液内的时间达到预定时间后,将坯布2位于浴液内的一端依次绕过下导辊18和上导辊191并与下移工序的牵引装置相连,以将印染完成的布料取出至浴液的外部;控制布料移动的速度,以保证坯布2与浴液的接触时长满足设计要求;s24执行的过程中,定时同步执行s23的步骤;当浴液内染料浓度下降至设计要求的临界值时,继续向夹料都内添加高浓度染料;s3、后处理,对染色后的布料进行皂洗、干燥处理;s4、后处理完成的布料经检验合格后入库存放或直接出厂。

51.浴液中的萘酚染料将坯布2中的含萘酚染料预处理剂的限位染成对应的颜色,其余的限位保持原色,从而使染色后的布料呈现多种颜色。

52.补充染料的过程中,染料可由喷水管32喷出,以使补充的染料快速随浴液流动至印染池1的各个位置;同时,浴液保持流动,有利于浴液中的染料充分分散于浴液内,以保证浴液内染料混合的均与性,从而有利于提高布料染色的均匀性。

53.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。