1.本发明涉及一种对非金属物品,特别是面料边角料等进行撕碎,然后处理成垃圾衍生燃料的生产线系统,属于垃圾回收处理技术领域。

背景技术:

2.垃圾衍生燃料(rdf,refuse derived fuel)燃烧发电,是垃圾利用领域的一个新点;目前常规的措施是,针对城市生活垃圾,分拣出一些废弃物,然后将固态可燃物(塑料、木料等)经破碎、干燥、压形、固化,制成糙粒,用作焚烧发电。

3.除了生活垃圾外,还有很大一部分工业生产垃圾,也需要处置;特别是服装生产聚集园区,每天会产生大量的废布条等垃圾;或薄膜包装生产聚集园区,每天会产出大量的薄膜饵料、边角料等垃圾;目前常规操作是将这些无毒害的工业垃圾混入到生活垃圾中,进行集中处置。但实际上,这些工业生产企业产出的废布条、废塑料薄膜等,品种单一,经过简单的处理,可以直接作为rdf焚烧发电。

4.但目前的rdf处置设备,大都是针对混合垃圾,需要复杂的造粒生产,费时费力,产出的糙粒成本高,导致rdf发电成本也高。

5.如果能针对大量的工业固态废弃物,改进rdf生产过程,将极大的降低rdf生产成本,从而降低rdf发电成本,使发电厂更积极使用rdf,从而减少城市垃圾量。

技术实现要素:

6.本发明的目的在于提供一种智能非金属撕碎线系统,可对非金属的固态垃圾进行处理,形成rdf,直接供焚烧发电使用,采用自动化生产系统,提高生产效率。

7.为达到上述发明目的,本发明提供了一种智能非金属撕碎线系统,由若干台输送机,及若干台破碎机组成;

8.从输入端到输出端,依次为输入机、粗破碎机、1台以上的输送机、1台以上的精破碎机、以及输出机;

9.所述粗破碎机、所述精破碎机均为双轴撕碎机,均设有进料斗、锥斗、撕碎刀轴、及出料斗;

10.所述进料斗的下方设有锥斗;所述锥斗的下方设有2根撕碎刀轴;

11.所述撕碎刀轴上设有若干撕碎刀盘;

12.所述撕碎刀轴的下方设有出料斗;

13.所述输入机的末端位于所述粗破碎机的进料斗处;

14.所述粗破碎机的出料斗位于所述输送机的进料口上方;

15.所述输送机的出料口位于所述精破碎机的进料斗处;

16.所述精破碎机的出料斗位于所述输出机的进料口上方;

17.若干台所述双轴撕碎机破碎后输出的非金属颗粒的截面最大尺寸沿物料输送方向越来越小;

18.还设有电气控制系统;所述输入机、粗破碎机、1台以上的输送机、1台以上的精破碎机、输出机,均设有动力单元,所述动力单元为伺服电机或调速液压马达;

19.所述电气控制系统,与每个动力单元相连接;

20.所述电气控制系统向所述动力单元发出速度控制信号;所述动力单元向所述电气控制系统反馈电机运行的转速、电流或压力信息;

21.所述电气控制系统根据各动力单元反馈的信息,建立区段控制模型,模糊运算并给出动力单元的速度控制数据;

22.所述电气控制系统计算出所述输入机、1台以上的所述输送机、所述输出机的所需运转速度,闭环控制各破碎机的加料输送速度;

23.所述电气控制系统计算出所述粗破碎机、1台以上的所述精破碎机的所需运转速度,闭环控制所述动力系统的运转速度。

24.作为本发明的进一步改进,所述电气控制系统通过物联网技术,实现设备远程监控、运维、和数据分析功能。

25.作为本发明的进一步改进,所述精破碎机设有2台以上;2台以上的所述精破碎机之间通过所述输送机进行连接;

26.所述输送机的进料口位于前一台所述精破碎机的出料斗下方;

27.所述输送机的出料口位于后一台所述精破碎机的进料口上方。

28.进一步的,2台以上的所述精破碎机输出的非金属颗粒的截面最大尺寸越来越小。

29.作为本发明的进一步改进,非金属撕碎线内设置的若干台双轴撕碎机沿物料输送方向,其内设置的撕碎刀盘上的刀片设置密度越来越密。

30.作为本发明的进一步改进,非金属撕碎线内设置的若干台双轴撕碎机沿物料输送方向,其内设置的撕碎刀盘上的刀片宽度越来越窄。

31.作为本发明的进一步改进,所述输入机为进料链板机。

32.作为本发明的进一步改进,所述输送机为磁选皮带输送机;

33.所述输送机的末端设有磁选辊,所述磁选辊的下方设有磁选出料滑道。

34.作为本发明的进一步改进,所述输出机为磁选皮带输出机。

35.作为本发明的进一步改进,所述精破碎机处理后最后输出的非金属颗粒的颗粒截面尺寸小于等于45mm

×

45mm。

36.本发明的智能非金属撕碎线系统,通过连续设置多台双轴撕碎机,所用撕碎刀盘的刀片宽度越来越窄,刀片设置密度越来越密,从而将物料撕碎的颗粒越来越小,最终达到颗粒截面尺寸小于等于45mm

×

45mm的粒度,即可直接作为rdf使用,免去制成糙粒的过程,制作工艺更简单,rdf处置成本更低,可有效降低rdf的成本。

37.本发明的智能非金属撕碎线系统,相对于现有的rdf生产线,针对工业生产产出的性质较为单一的非金属的固态垃圾进行处理,形成单一性质的rdf,直接用于焚烧发电,极大的降低了发电成本。

38.本发明的智能非金属撕碎线系统,同时引入电气控制系统,进一步使系统具有以下优点:

39.1、使得设备不会因加料不均产生频繁卡机或反转的情况,设备实现最大效率运行;

40.2、使得设备实现无人化运行,同时可以通过远程运维实时监控设备运转情况;

41.3、可根据负载情况闭环控制,调整所述动力系统的运转速度,实现节能效果。

附图说明

42.图1为本发明的非金属撕碎线的整体结构示意图1;

43.图2为本发明的非金属撕碎线的整体结构示意图2;

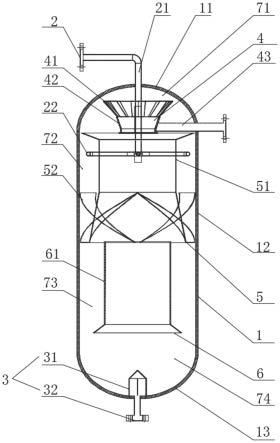

44.图3为本发明的粗破碎机的结构示意图;

45.图4为本发明的中破碎机的结构示意图;

46.图5为本发明的精破碎机的结构示意图;

47.图6为本发明的控制系统示意图;

48.附图标记:进料链板机1、粗破碎机2、磁选皮带输送机一3;

49.中破碎机4、磁选皮带输送机二5、精破碎机6、磁选皮带输出机7;

50.进料斗21、锥斗22、粗撕碎刀轴23、出料斗24;

51.进料口31、磁选辊32、磁选出料滑道33。

具体实施方式

52.以下结合附图对本发明的具体实施方式作进一步详细说明。

53.如图1、图2所示,为本发明的非金属撕碎线的整体结构示意图;本发明的非金属撕碎线,由若干台输送机,及若干台破碎机组成;破碎机起码包括一台粗破碎机2,将物料先进行粗破碎;然后根据物料的特性,再设置1台以上的精破碎机。

54.本实施例中,精破碎机设有2台,分别命名为中破碎机4、精破碎机6,对粗破碎后物料再进一步破碎。故参照图1、图2本发明的非金属撕碎线,从输入端到输出端,依次为进料链板机1、粗破碎机2、磁选皮带输送机一3、中破碎机4、磁选皮带输送机二5、精破碎机6、磁选皮带输出机7。

55.所述进料链板机1位于输入端,待处理的布条、塑料薄膜边角料,经所述进料链板机1 分散输送到所述粗破碎机2的进料斗内;所述进料链板机1,也可以是其他输送机,或进料装置,主要是将回收的非金属废料,根据后续处理量,分批连续输入至所述粗破碎机2的进料斗内。由于进料时,一般布条、塑料薄膜边角料是以团状缠在一起的,即使里面夹杂有金属物(如铆钉、图钉等)也很难分离出来,故所述进料链板机1采用普通链板机即可,不带有分选功能。

56.所述粗破碎机2、中破碎机4、精破碎机6均采用双轴撕碎机,竖直设置,进料口位于上方,中间为双轴撕碎主机,下部为出料口,出料口的下方还设有下一工序的输送机入口。

57.如图3所示,为所述粗破碎机2的示意图;所述进料链板机1的出料口与所述粗破碎机 2顶部的进料斗21相衔接;所述进料斗21的下部设有锥斗22,将原料汇聚到中间的粗撕碎刀轴23处;所述粗撕碎刀轴23为带有撕碎刀盘的旋转轴,2根所述粗撕碎刀轴23相对向内旋转,组成破碎机的主机部分;所述粗撕碎刀轴23的底部设有出料斗24,将破碎后的物料集中到一起,落到磁选皮带输送机一3的进料口31上。

58.如图4所示,所述磁选皮带输送机一3将粗破碎后的物料再输送进所述中破碎机4进一步进行处理;所述磁选皮带输送机一3的末端设有磁选辊32,可将磁性金属物吸附在皮

带上,然后旋转到下方;破碎后的布料、塑料薄膜等直接在皮带的端部就掉落到所述中破碎机4内进一步进行处理,而磁性金属由于有磁选辊32,将沿输送皮带的背面再运行一段距离,然后离开磁选辊32的磁力作用区域后,再掉落经磁选出料滑道33排出,以免铁磁杂物落入到所述中破碎机4内,对破碎刀片造成破坏。经所述中破碎机4处理后的物料,再落在所述磁选皮带输送机二5的进料口,再向后输送至所述精破碎机6。

59.进一步如图5所示,所述磁选皮带输送机二5与所述磁选皮带输送机一3一样,在末端设有磁选辊32,对破碎后的物料,再进行磁选后,再落入到所述精破碎机6内进行最终处理;最后处理完毕的物料,由磁选皮带输出机7输出,待使用。

60.所述粗破碎机2、所述中破碎机4、所述精破碎机6的主要区别为,所用撕碎刀盘的刀片宽度越来越窄,刀片设置密度越来越密,从而将物料撕碎的颗粒越来越小,最终达到颗粒截面尺寸小于等于45mm

×

45mm的粒度,即可直接作为rdf使用,免去制成糙粒的过程,制作工艺更简单,rdf处置成本更低,可有效降低rdf的成本。

61.如图6所示,为控制系统示意图,上述的进料链板机1、粗破碎机2、磁选皮带输送机一 3、中破碎机4、磁选皮带输送机二5、精破碎机6、磁选皮带输出机7,均设有动力单元;系统还设有电气控制系统,电气控制系统单独设于控制室内,并通过线缆与各个设备的动力单元相连接。

62.动力单元,采用伺服系统控制,驱动进料链板机1、粗破碎机2、磁选皮带输送机一3、中破碎机4、磁选皮带输送机二5、精破碎机6、磁选皮带输出机7运转;并实时反馈其运行电流、压力、转速等数据给所述电气控制系统。

63.所述电气控制系统通过采集各个动力单元实时电流值(采用伺服电机进行驱动时,伺服电机的工作电流值)、或压力值(采用调速液压马达进行驱动时,液压马达的工作压力值)、及转速值,建立区段控制模型,即通过大量采集各个动力单元电流、转速数据,分析出输送机速度与破碎机电流的关系,同时分析各个动力段元单元之间速度联动控制的规律,形成一个控制模型;然后模糊运算出以下数据:

64.a、计算出进料链板机1、磁选皮带输送机一3、磁选皮带输送机二5、及磁选皮带输出机7的所需运转速度,闭环控制加料输送速度;

65.b、计算出所述粗破碎机2、中破碎机4、精破碎机6的所需运转速度,闭环控制所述动力系统的运转速度。

66.所述电气控制系统,通过物联网(the internet of things,简称iot)技术,实现设备远程监控、运维、数据分析等功能。

67.与现有技术相比,采用上述电气控制系统,具有以下优点:

68.1、使得设备不会因加料不均产生频繁卡机或反转的情况,设备实现最大效率运行;

69.2、使得设备实现无人化运行,同时可以通过远程运维实时监控设备运转情况;

70.3、可根据负载情况闭环控制,调整所述动力系统的运转速度,实现节能效果。

71.以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不仅限于所述的实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可以作出种种的等同的变型或替换,这些等同变型或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。