1.本发明涉及一种多级逆流离子交换分离废酸洗液中锌离子的工艺,属于废物的资源化综合回收利用技术领域。

技术背景

2.离子交换分离法是利用离子交换剂与溶液中的离子发生交换反应进行分离提纯的方法,是一种吸收和解吸的分离方法,广泛应用于水处理、医药、冶金、化工等领域。离子交换树脂根据交换离子所带电荷不同,可分为阴离子交换树脂和阳离子交换树脂。

3.就目前文献资料及其公开的专利看,多级逆流离子交换分离废酸洗液中锌离子的工艺技术仍未见报道。相关报道的工艺技术仅局限于简单的三塔吸收、逆流操作或离子交换等应用于独立的实验过程。公开号为cn111282403a的中国专利公开了“一种三塔吸收与解吸实验装置及其工艺”(cn 111282403a)中提出包括饱和塔、解吸塔和吸收塔三塔,用于形成富氧水排放至循环水箱。汪爱国等人在《螺旋管逆流萃取装置色谱洗脱过程研究》(汪爱国,张玉洁,陈福明,化学工程,2014,42(8):17-20 40)一文中提出,螺旋管逆流萃取装置的色谱洗脱过程,通过理论分析确定了影响该装置分离效率的因素。此外,也有报道提出,采用固定床交换柱用于处理高浓度的交换液,但主要原因是由于交换的操作周期短,无法得以实际的应用。陈灵丽等人采用n235从热镀锌废酸洗液中萃取分离锌铁,经过3级逆流萃取,zn

2

萃取率达94.8%,总铁萃取率为16.52%,锌/铁分离效果较好(陈灵丽,等,湿法冶金,2021,40(3),6)。但对于n235萃取剂,化学名称为三辛癸烷基叔胺,危害类别为8,具有腐蚀性,而且价格昂贵,成本高,不宜实现工业化应用。目前对于离子交换相关研究主要集中在对离子交换设备研发,逐步走向连续逆流离子交换过程(ccix)。此外,逆流层析也是一种不用固态载体的液液分配层析法,从传统的分液漏斗两相萃取法,引入逆流工艺过程而发展起来的多级逆流层析技术,具有独特功能的分离实验手段。

4.众所周知,一个完整的离子交换分离过程一般包括吸收和解吸两个过程。该专利中考虑到作为化学吸收可被利用的化学反应一般应满足以下条件:(1)吸收和解吸的可逆性。如果该反应不可逆,离子交换树脂将难以再生和循环使用。(2)较高的交换速率。所用的离子交换化学反应速率不能太低,否则难以达到有效快速的分离。(3)合适的平衡关系。必须同时考虑吸收与解吸的速率,有利于设计成多级吸收与解吸,防止出现吸收与解吸无法有效建立平衡关系。

5.然而,对于含有两种不同离子的混合物,如废酸洗液中的zn

2

和fe

2

,由于两者理化性质较为接近,在分离技术方法需要特殊的过程才能实现,从而产生分离成本极高,过程繁杂,操作难度极大,因此选择一种适宜的离子交换方法,能够有效分离zn

2

和fe

2

是亟待解决的问题。本专利根据阴离子树脂吸附zncl

42-的实验研究结果,对于zn

2

从fecl2溶液中分离的工艺过程进行全面的阐述。

6.在热镀锌过程中镀件的除锈工序是关键的步骤,一般采用18~20%盐酸进行酸洗,因此,在酸洗后会产生大量含fe

2

的废酸洗液。国内采用热镀锌防腐技术的企业对于废

酸及其废酸洗液通常采用生石灰中和后排放,不仅需要中和设备,还需要购买用于废酸中和处理的碱性化工原料,才能保证酸性废水达到排放标准规定的ph值,由于中和废酸将产生一定量的无用废渣及废酸洗液,其中主要成分是fecl2,而fecl2和cacl2都是水溶性物质,必然造成大量的cl-排放,对环境产生严重的“氯毒害”。由于废酸洗液中含有一定量的zn

2

,因此如果能有效去除zn

2

,废酸洗液可以通过浓缩结晶得到氯化亚铁净水剂,具有废物资源综合利用的目的。

技术实现要素:

7.为解决现有技术中存在的技术问题,本发明提供一种多级逆流离子交换分离废酸洗液中锌离子的工艺,该方法采用阴离子交换,具有吸收与解吸双重过程,通过阴离子交换吸收过程分离去除废酸洗液中的zncl

42-,而后再通过离子交换解吸分离出zn

2

,达到离子交换树脂的再生和废酸洗液中zn

2

的分离,具有废物资源综合回收利用的目的,因此该工艺技术实现经济效益、社会效益和环境效益的共赢。

8.本发明的技术方案如下:

9.本发明提供一种多级逆流离子交换分离废酸洗液中锌离子的工艺,针对含zn

2

的废酸洗液进行离子交换层析吸收与层析解吸处理,吸收过程中,在高浓度的cl-溶液中,zn

2

与cl-络合形成zncl

42-,利用阴离子树脂进行交换处理,反应化学方程式如式(1)和式(2)所示,从而实现zn

2

有效去除分离;而在解吸过程中,利用去离子水不含cl-的去离子水进行解吸,吸收于阴离子交换树脂的zncl

42-直接解离形成zn

2

和cl-,实现zn

2

的有效解吸,离子交换树脂经解吸过程也得以再生;

[0010][0011][0012]

在废酸洗液中,由于高浓度的cl-(≈4mol/l),根据四氯合锌(ii)离子络合稳定常数k=1.585,可计算得:当zn

2

浓度为7.2g/l时,zn

2

与cl-完全络合生成zncl

42-阴离子,达到络合平衡时zn

2

浓度为2.7

×

10-4

mol/l(0.018g/l),fe

2

与cl-络合仅生成fecl2中性分子(络合稳定常数k=2.51),从而在高浓度cl-的存在下,zn

2

由原来的带正电荷改变为带负电荷的zncl

42-,选择阴离子交换树脂,即可实现zncl

42-与阴离子交换树脂进行离子交换,而fecl2不能进行离子交换,从而实现zn

2

从废酸洗液中的分离;

[0013]

同时,由于在高浓度cl-存在下,而fe

3

与cl-络合生成fecl

4-阴离子(络合稳定常数k=1.023),当废酸洗液中fe

3

浓度为0.71g/l时,fe

3

由原来的带正电荷改变为带负电荷的fecl

4-,达到络合平衡时fe

3

浓度为4.8

×

10-5

mol/l(0.0027g/l),因此fe

3

和zn

2

一样均由原来的带正电荷改变为带负电荷的fecl

4-和zncl

42-与阴离子树脂发生交换吸收;

[0014]

接着采用去离子水作为解吸剂,由于去离子水中没有cl-的存在,因此,zncl

42-阴离子解离生成zn

2

与cl-,从而实现废酸洗液中zn

2

的分离;由于废酸洗液中含有少量的fe

3

,在阴离子交换过程中,fecl

4-同样发生离子交换,而后在解吸剂去离子水的存在下,同样被解离生成fe

3

和cl-,因此层析解吸液中含有一定量的铁,这与原废酸洗液中fe

3

的含量相关。但废酸洗液中fe

3

的含量极低,因此所得的层析解吸液中铁的含量也极其有限,层析解吸液经浓缩处理后,仍然完全满足作为闪锌矿冶炼金属锌母液的要求。

[0015]

进一步的,所述多级逆流离子交换分离废酸洗液中锌离子的工艺,包括如下步骤:

[0016]

s1、将经活化处理后的含cl-的阴离子交换树脂,分别加入第ii~vi级具塞层析柱中;

[0017]

s2、将含zn

2

的废酸洗液加入第i级具塞层析柱进行离子交换,停留反应,待废酸洗液中的zncl

42-与阴离子交换树脂中的cl-交换达到平衡常数后,打开具塞层析柱底部活塞,将i级交换液全部排出经吸收瓶接收得i级层析吸收液;

[0018]

s3、将i级层析吸收液加入ii级具塞层析柱再次进行上述离子交换反应,停留反应后,收集得到ii级层析吸收液;

[0019]

s4、依次将收集到ii级、iii级、iv级和v级层析吸收液加入iii级、iv级、v级、vi级层析柱进行离子交换分离zncl

42-,停留反应,最终获得的vi级层析吸收液,即为分离zn

2

后的fecl2溶液;

[0020]

s5、收集vi级层析吸收液,经减压蒸馏,浓缩结晶后可得fecl2·

4h2o净水剂;

[0021]

s6、将去离子水作为解吸剂,加入第vi级具塞层析柱,停留反应,待阴离子交换树脂中的zncl

42-解吸为zn

2

和cl-达到平衡常数后,打开层析柱底部活塞,收集得到vi级层析解吸液;

[0022]

s7、而后将收集的vi级层析解吸液依次通过v、iv、iii、ii、i级层析柱,停留反应,最后得到i级层析解吸液;

[0023]

s8、i级层析解吸液经浓缩处理后,所得的zncl2溶液可回收作为闪锌矿冶炼金属锌的母液。

[0024]

进一步的,在所述步骤s1中,根据原废酸洗液zn

2

的含量选择具塞层析柱的级数:0.15~2.1g/l时选择ii级、2.1~3.2g/l时选择iii级、3.2~4.5g/l时选择iv级、4.5~6.0g/l时选择v级、6.0~8.0g/l时选择vi级层析柱。

[0025]

进一步的,所述步骤s1中阴离子交换树脂选择d301弱碱型、717强碱型、330弱碱型或d314弱碱型阴离子交换树脂中的一种。

[0026]

进一步的,d301弱碱型、717强碱型、330弱碱型或d314弱碱型每级阴离子交换树脂用量与含zn

2

废酸洗液的质量比分别为1.92:1、2.56:1、3.20:1和3.78:1。

[0027]

进一步的,所述步骤s1阴离子交换树脂填充高度控制在8~10cm。

[0028]

进一步的,在所述步骤s2、s3、s4、s6、s7的停留反应时间为15min。

[0029]

进一步的,所述步骤s5中浓缩液的体积为原废酸洗液体积的1/2。

[0030]

进一步的,经过所述步骤s8浓缩后的体积根据原废酸洗液zn

2

的含量决定,zn

2

的含量为15-18g/l。

[0031]

相较于现有技术,本发明具有如下有益效果:

[0032]

1、本发明针对含有fe

2

和zn

2

两种不同性质离子的废酸洗液,根据阴离子交换树脂的交换量和络合稳定常数的不同,通过控制阴离子交换树脂的填充量、废酸洗液停留时间以及废酸洗液与树脂用量的质量比等,结合理论计算选择采用ii级~vi级层析柱用于吸收和解吸过程,废酸洗液自第i级层析柱依次加入至第vi级层析柱,分别经一定停留时间后,得到i~vi级的层析吸收液;接着采用解吸剂,自vi级层析柱反过来加入直至第i级层析柱导出,分别经一定停留时间后,得vi~i级层析解吸液。在本发明提供的工艺中,层析吸收与层析解吸过程类似于两流体流动方式中的逆流过程,两个过程分别用于吸收和解吸废酸洗液中的zn

2

,从而达到zn

2

的有效分离,完全适用于各种含zn

2

废酸洗液,为废酸洗液综合

利用提供一种技术可行且具有经济效益、环境效益和社会效益的从废酸洗液离子交换分离回收zn

2

的工艺技术。

[0033]

2、本发明采用的工艺可以有效分离废酸洗液中的zn

2

,实现将废酸洗液中的zn

2

浓度降低到一定的浓度要求以下,经后续浓缩、结晶所得的fecl2·

4h2o结晶,经分析检测结晶中fe

2

质量分数≥26.5%,锌的质量分数≤0.15%,完全符合hg/t 4538-2013《水处理剂:氯化亚铁》的要求,而层析解吸液含锌量最高可达6.2g/l,经浓缩处理达到15~18g/l则可直接回用作闪锌矿冶炼金属锌的母液,实现热镀锌工艺过程中的废酸洗液的资源化回收利用的目标。

附图说明

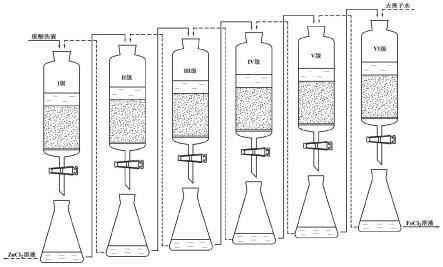

[0034]

图1为本发明专利的六级逆流离子交换分离过程示意图;

[0035]

其中:实线表示废酸洗液经i级

→

ii级

→

iii级

→

iv级

→

v级

→

vi级层析柱,最后vi级层析吸收液为分离去除zn

2

后所得的fecl2溶液;虚线表示去离子水解吸剂经vi级

→

v级

→

iv级

→

iii级

→

ii级

→

i级层析柱,最后i级层析解吸液为分离的zncl2溶液,层析解吸过程与实线的层析吸收过程相对形成逆流操作。

具体实施方式

[0036]

下面通过较佳实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

[0037]

本发明中采用改进的莫尔法测定废酸洗液中cl-的含量,采用kscn络合分光光度法测定fe

3

的含量,采用邻二氮菲络合分光光度法测定fe

2

的含量,采用双硫腙络合分光光度法测定zn

2

的含量。

[0038]

参见附图1,为本实施例中六级逆流离子交换工艺,包括六级层析吸收过程,图中实线表示废酸洗液经i级

→

ii级

→

iii级

→

iv级

→

v级

→

vi级层析柱,最后vi级层析吸收液为分离去除zn

2

后所得的fecl2溶液;虚线表示去离子水解吸剂经vi级

→

v级

→

iv级

→

iii级

→

ii级

→

i级层析柱,最后i级层析解吸液为分离的zncl2溶液,层析解吸过程与实线的层析吸收过程相对形成逆流操作。

[0039]

在本实施例中,一种多级逆流离子交换分离废酸洗液中锌离子的工艺中吸收过程,是指混合液自第i级层析柱加入,经一定停留时间后,打开底部活塞获得i级层析吸收液,而后加入至ii级层析柱,同样经一定停留时间后,打开底部活塞得ii级层析吸收液,将ii级层析吸收液加入至iii级层析柱,经一定停留时间后,依次得到iii级、iv级、v级和vi层析吸收液,最后一级vi级层析吸收液即为分离去除zn

2

的fecl2溶液;

[0040]

本工艺的解吸过程,是指采用去离子水为解吸剂,自vi级层析柱加入,经一定停留时间后,打开底部活塞,得vi级层析解吸液,将vi级层析解吸液加入v级层析柱,同样经一定停留时间后,打开底部活塞,得v级层析解吸液,依次加入iv级、iii级、ii级和i级层析柱,经一定停留时间后,分别得到iv级、iii级、ii级和i级层析解吸液,i级层析解吸液即为富集zn

2

的zncl2溶液。

[0041]

实施例1

[0042]

本实施例中,一种六级逆流离子交换分离废酸洗液中锌离子的工艺,包括如下步骤:

[0043]

s1、对于含有7.2g/l zn

2

的废酸洗液50.0ml,其中fe

2

含量为107g/l,cl-的含量为140g/l,结合理论计算,采用d301阴离子交换树脂,将经活化处理后的含cl-的阴离子交换树脂,分别加入第ii~vi级具塞层析柱,每级层析柱内树脂用量(活化后)与废酸洗液的质量比为1.92:1,根据树脂量选择内径30mm的层析柱,树脂填充高度为8cm;

[0044]

s2、将含zn

2

的废酸洗液加入第i级具塞层析柱进行离子交换,停留反应15min,待废酸洗液中的zncl

42-与阴离子交换树脂中的cl-交换达到一定的平衡常数后,打开具塞层析柱底部活塞,将i级交换液全部排出经吸收瓶接收得i级层析吸收液;

[0045]

s3、将i级层析吸收液加入ii级具塞层析柱再次进行上述离子交换反应,停留反应15min后,收集得到ii级层析吸收液;

[0046]

s4、依次将收集到ii级、iii级、iv级和v级层析吸收液加入iii级、iv级、v级、vi级层析柱进行离子交换分离zncl

42-,停留反应均为15min,最终获得的vi级层析吸收液,即为分离zn

2

后的fecl2溶液;经实验分析其中zn

2

的浓度下降至0.53g/l;

[0047]

s5、收集vi级层析吸收液,经减压蒸馏,浓缩结晶后可得fecl2·

4h2o;经检测得:铁含量(以fe

2

计)为27.2%,锌含量为0.052%,其余各项指标也完全满足作为氯化亚铁水处理剂(hg/t 4538-2013)的要求:铁含量(以fe

2

计)≥26.5%,锌(zn)含量≤0.15%;

[0048]

s6、将50.0ml去离子水作为解吸剂,自第vi级具塞层析柱逆序加入,停留反应15min,待阴离子交换树脂中的zncl

42-解吸为zn

2

和cl-达到一定的平衡常数后,打开层析柱底部活塞,收集得到vi级层析解吸液;

[0049]

s7、而后将收集的vi级层析解吸液依次通过v、iv、iii、ii、i级层析柱,停留反应15min,最后得到i级层析解吸液;

[0050]

s8、i级层析解吸液经浓缩处理后得19.0ml回收液,即为zncl2溶液,测得锌含量为17.5g/l,铁含量为1.52g/l,符合作为回用于冶炼金属锌的母液的基本要求(锌含量≤18g/l,铁含量《3g/l)。

[0051]

实施例2

[0052]

本实施例中,一种五级逆流离子交换分离废酸洗液中锌离子的工艺,包括如下步骤:

[0053]

s1、对于含有6.0g/l zn

2

的废酸洗液50.0ml,其中fe

2

含量为108g/l,cl-的含量为142g/l,结合理论计算,采用717阴离子交换树脂,将经活化处理后的含cl-的阴离子交换树脂,分别加入第ii~v级具塞层析柱,每级层析柱内树脂用量(活化后)与废酸洗液的质量比为2.56:1;根据树脂量选择内径30mm的层析柱,树脂填充高度为10cm;

[0054]

s2、将含zn

2

的废酸洗液加入第i级具塞层析柱进行离子交换,停留反应15min,待废酸洗液中的zncl

42-与阴离子交换树脂中的cl-交换达到一定的平衡常数后,打开具塞层析柱底部活塞,将i级交换液全部排出经吸收瓶接收得i级层析吸收液;

[0055]

s3、将i级层析吸收液加入ii级具塞层析柱再次进行上述离子交换反应,停留反应15min后,收集得到ii级层析吸收液;

[0056]

s4、依次将收集到ii级、iii级、iv级层析吸收液加入iii级、iv级、v级层析柱进行离子交换分离zncl

42-,停留反应均为15min,最终获得的v级层析吸收液,即为分离zn

2

后的fecl2溶液;经实验分析其中zn

2

的浓度下降至0.76g/l;

[0057]

s4、收集v级层析吸收液,经减压蒸馏,浓缩结晶后可得fecl2·

4h2o;经检测得:铁

含量(以fe

2

计)为26.8%,锌含量为0.076%,其余各项指标也完全满足作为氯化亚铁水处理剂(hg/t 4538-2013)的要求;

[0058]

s5、将50.0ml去离子水作为解吸剂,自第v级具塞层析柱逆序加入,停留反应15min,待阴离子交换树脂中的zncl

42-解吸为zn

2

和cl-达到一定的平衡常数后,打开层析柱底部活塞,收集得到v级层析解吸液;

[0059]

s6、将50.0ml去离子水作为解吸剂,自第v级具塞层析柱逆序加入,停留反应15min,待阴离子交换树脂中的zncl

42-解吸为zn

2

和cl-达到一定的平衡常数后,打开层析柱底部活塞,收集得到v级层析解吸液;

[0060]

s7、而后将收集的v级层析解吸液依次通过iv、iii、ii、i级层析柱,停留反应15min,最后得到i级层析解吸液;

[0061]

s8、i级层析解吸液经浓缩处理后得17.1ml回收液,即为zncl2溶液,测得锌含量为15.6g/l,铁含量为1.44g/l,符合作为回用于冶炼金属锌的母液的基本要求。

[0062]

实施例3

[0063]

本实施例中,一种二级逆流离子交换分离废酸洗液中锌离子的工艺,包括如下步骤:

[0064]

s1、对于仅含有2.1g/l zn

2

的废酸洗液50.0ml,其中fe

2

含量为110g/l,cl-的含量为141g/l,结合理论计算,采用303阴离子交换树脂,将经活化处理后的含cl-的阴离子交换树脂,分别加入第ii和iii级具塞层析柱,每级层析柱内树脂用量(活化后)与废酸洗液的质量比为3.20:1,根据树脂量选择内径30mm的层析柱,树脂填充高度为9cm;

[0065]

s2、将含zn

2

的废酸洗液加入第i级具塞层析柱进行离子交换,停留反应15min,待废酸洗液中的zncl

42-与阴离子交换树脂中的cl-交换达到一定的平衡常数后,打开具塞层析柱底部活塞,将i级交换液全部排出经吸收瓶接收得i级层析吸收液;

[0066]

s3、将i级层析吸收液加入ii级具塞层析柱再次进行上述离子交换反应,停留反应15min后,收集得到ii级层析吸收液,即为交换zncl

42-后得到的fecl2溶液,经实验分析其中zn

2

的浓度下降至0.65g/l;

[0067]

s4、收集ii级层析吸收液,经减压蒸馏,浓缩结晶后可得fecl2·

4h2o;经检测得:铁含量(以fe

2

计)为27.0%,锌含量为0.055%,其余各项指标也完全满足作为氯化亚铁水处理剂(hg/t 4538-2013)的要求;

[0068]

s5、将50.0ml去离子水作为解吸剂,自第ii级具塞层析柱逆序加入,停留反应15min,待阴离子交换树脂中的zncl

42-解吸为zn

2

和cl-达到一定的平衡常数后,打开层析柱底部活塞,收集得到ii级层析解吸液;

[0069]

s6、而后将收集的ii级层析解吸液再通过i级层析柱,停留反应15min,最后得到i级层析解吸液;

[0070]

s7、i级层析解吸液经浓缩处理后得4.5ml回收液,即为zncl2溶液,测得锌含量为16.1g/l,铁含量为1.45g/l,符合作为回用于冶炼金属锌的母液的基本要求。

[0071]

实施例4

[0072]

本实施例中,一种四级逆流离子交换分离废酸洗液中锌离子的工艺,包括如下步骤:

[0073]

s1、对于仅含有4.3g/l zn

2

的废酸洗液50.0ml,其中fe

2

含量为108g/l,cl-的含量

为140g/l,结合理论计算,采用d314阴离子交换树脂,将经活化处理后的含cl-的阴离子交换树脂,分别加入第ii和iii级具塞层析柱,每级层析柱内树脂用量(活化后)与废酸洗液的质量比为3.78:1,根据树脂量选择内径30mm的层析柱,树脂填充高度为8cm;

[0074]

s2、将含zn

2

的废酸洗液加入第i级具塞层析柱进行离子交换,停留反应15min,待废酸洗液中的zncl

42-与阴离子交换树脂中的cl-交换达到一定的平衡常数后,打开具塞层析柱底部活塞,将i级交换液全部排出经吸收瓶接收得i级层析吸收液;

[0075]

s3、将i级层析吸收液加入ii级具塞层析柱再次进行上述离子交换反应,停留反应15min后,收集得到ii级层析吸收液;

[0076]

s4、依次将收集到ii级、iii级层析吸收液加入iii级、iv级层析柱进行离子交换分离zncl

42-,停留反应均为15min,最终获得的v级层析吸收液,即为分离zn

2

后的fecl2溶液;经实验分析其中zn

2

的浓度下降至0.65g/l;

[0077]

s5、收集iv级层析吸收液,经减压蒸馏,浓缩结晶后可得fecl2·

4h2o;经检测得:铁含量(以fe

2

计)为27.1%,锌含量为0.056%,其余各项指标也完全满足作为氯化亚铁水处理剂(hg/t 4538-2013)的要求;

[0078]

s6、将50.0ml去离子水作为解吸剂,自第iv级具塞层析柱逆序加入,停留反应15min,待阴离子交换树脂中的zncl

42-解吸为zn

2

和cl-达到一定的平衡常数后,打开层析柱底部活塞,收集得到iv级层析解吸液;

[0079]

s7、而后将收集的iv级层析解吸液依次通过iii、ii、i级层析柱,停留反应15min,最后得到i级层析解吸液;

[0080]

s8、i级层析解吸液经浓缩处理后得9.1ml回收液,即为zncl2溶液,测得锌含量为16.3g/l,铁含量为1.42g/l,符合作为回用于冶炼金属锌的母液的基本要求。

[0081]

以上所述仅为本发明的具体实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。