1.本发明涉及无机粉体制备技术领域,尤其涉及一种环保型类球状纳米碳酸钙的高效制备方法。

背景技术:

2.纳米碳酸钙是一种新型超细固体粉末材料,其粒径介于1~100nm之间。由于纳米碳酸钙粒子的超细化,其晶体结构和表面电子结构发生变化,产生了普通碳酸钙所不具有的量子尺寸效应、小尺寸效应、表面效应和宏观量子效应。目前,纳米碳酸钙最为成熟的应用是塑料行业,主要是用于高端塑料制品,能够有效改善塑料母料的流变性,让其成型性更好。作为塑料填料时可以增韧补强,增加产品的弯曲弹性模量、弯曲强度及尺寸稳定性,提高热变形温度和塑料滞热性。油墨行业中纳米碳酸钙也体现出了优异的分散性、透明性和光泽性以及对油墨超好的吸收性和自身干燥性,大大增加其适用性。

3.合成形貌、结构可控的纳米碳酸钙材料是碳酸钙行业研究的热点。方解石、文石、球霰石是碳酸钙的3种晶型,其中球霰石不稳定,容易转变为方解石。但球霰石纳米碳酸钙具有较高的比表面积,具有很好的溶解性、分散性、耐磨性能及较低的密度,因而在造纸、橡胶、可印刷油墨、涂料、食品添加剂、密封剂以及材料领域具有良好的应用前景。

4.目前,制备球状纳米碳酸钙的文献报道较多,大多数均采用复分解法以可溶性的钙盐和碳酸盐为原料制备球状纳米碳酸钙。如专利cn109133137a以丙三醇为晶型控制剂,利用碳酸钠、碳酸钾、碳酸氢铵和乙酸钙或氯化钙反应制备椭球状微纳米碳酸钙。陈银霞(无机盐工业,2014,46(04):25-28)采用氯化钙和碳酸钠在乙醇-水体系中制备出了球形球霰石相纳米碳酸钙。杨鑫(核化学与放射化学,2012,34(06):337-340)以聚苯乙烯磺酸钠为晶型控制剂,利用碳酸钠和氯化钙合成了球状纳米碳酸钙。但上述纳米碳酸钙制备方法中存在的粒径不均匀、分散性差、易团聚、co2利用率低、能耗高和产品环保等问题。

技术实现要素:

5.本发明所要解决的技术问题是提供一种简单、易于推广的环保型类球状纳米碳酸钙的高效制备方法。

6.为解决上述问题,本发明所述的一种环保型类球状纳米碳酸钙的高效制备方法,包括以下步骤:

⑴

消化与陈化:在cao中加入其质量11~41倍的纯净水或蒸馏水,加热至50~90℃后密封搅拌消化3~6 h,再密封静置陈化20~48 h,即得精制的ca(oh)2悬浮液;该精制的ca(oh)2悬浮液过200~500目筛除去ca(oh)2悬浮液中的固体杂质后,即得浓度为3~10wt%的ca(oh)2悬浮液;

⑵

碳化:将所述浓度为3~10wt%的 ca(oh)2悬浮液、球文石或方解石晶型控制剂和模板剂加入碳化反应器中,将co2和n2的混合气体通过微孔气体分散器以微气流的方式进入碳化反

应器底部进行碳化反应,气体穿过ca(oh)2悬浮液,部分co2和ca(oh)2反应生成碳酸钙,剩余的co2和n2的混合气体从碳化反应器的顶部排出;当反应浆液ph=6.5~7.0时,停止通气,碳化反应结束;

⑶

将碳化后的反应浆液经离心过滤、洗涤、于120℃干燥24小时后碾磨即得类球状纳米碳酸钙产品。

7.所述步骤

⑵

中球文石或方解石晶型控制剂是指多元醇或多元醇与其它晶型控制剂的复合,该球文石或方解石晶型控制剂的添加量为氢氧化钙的干基质量的0.01~8wt%。

8.所述多元醇是指乙二醇、丙三醇、季戊四醇中的一种或几种混合。

9.所述多元醇与其它晶型控制剂的复合是指多元醇与含有氨分子、铵根离子、硝酸的无机物复合、多元醇与含有氨基酸、蛋白质和蔗糖的有机质复合、多元醇与含有聚苯乙烯磺酸盐、聚丙烯酸、聚乙烯吡咯烷酮、聚乙烯醇、多元羧酸、羧甲基菊粉、树枝状大分子、杯芳烃的聚合物复合中的任意一种。

10.所述步骤

⑵

中多元醇与其它晶型控制剂的复合是指一乙醇胺、二乙醇胺、三乙醇胺、n-甲基二乙醇胺、二异丙醇胺、2-氨基-2-甲基-1,3-丙二醇、三羟甲基氨基甲烷、三聚磷酸钠、氨基酸、蛋白质、蔗糖、氯化锌、氯化镁、氯化钡中的一种或几种混合。

11.所述步骤

⑵

中模板剂是指二氧化硅、氧化锌、二氧化钛、聚苯乙烯、聚甲基丙烯酸甲酯中的一种或几种混合,该模板剂的添加量为氢氧化钙的干基质量的1~99wt%。

12.所述步骤

⑵

中co2和n2的混合气体中co2气体的体积浓度为25~50%。

13.所述步骤

⑵

中所述碳化反应的条件是指搅拌转速为300~1000 r/min、碳化温度为15~50℃,co2流量为100~300 ml/min,n2流量为300ml/min。

14.所述步骤

⑵

中碳化反应器包括呈圆柱状且无底的壳体ⅰ;所述壳体ⅰ的顶部分别设有剩余未反应的混合气出口和ca(oh)2悬浮液、晶型控制剂和模板剂的混合液入口,侧面下部设有caco3悬浮液出口;所述壳体ⅰ内沿垂直方向设有搅拌装置,底部与所述微孔气体分散器的顶部相接。

15.所述步骤

⑵

中微孔气体分散器包括呈漏斗状的壳体ⅱ;所述壳体ⅱ的侧面下部设有co2和n2的混合气入口,该混合气入口与所述碳化反应器中的caco3悬浮液出口的方向相反;所述壳体ⅱ的顶部设有与所述碳化反应器相接的供气膜,该供气膜与所述碳化反应器的中轴形成夹角α,且0o≤α<90o;所述供气膜的截面呈t型,其中垂直部分设有通孔,水平部分表面呈环形均布有数个直径为0.1~10000 μm的微孔。

16.本发明与现有技术相比具有以下优点:1、本发明以氧化钙和二氧化碳为原料,添加晶型控制剂、模板剂控制纳米碳酸钙的结构和形貌,采用微孔供气膜及旋转微气流碳化法合成(类)球状纳米碳酸钙。不但可以固定二氧化碳,而且提高了碳酸钙颗粒均匀性、分散性和稳定性。

17.2、本发明中多元醇晶型控制剂利于球文石(亚稳定型)或方解石的形成,该控制剂会增加方解石和球文石的界面能,醇羟基定向吸附降低了吸附位密度,是提升矿物界面能最可能的机制,而溶剂氢键数量决定了co

3-2

自由度,有利于对称度低且co

3-2

不平行的球文石或方解石形成。

18.3、本发明结合了多羟基醇和无机盐晶型控制的特点,合成了(类)球状纳米碳酸钙,该碳酸钙具有较好的比表面积和较低的接触面积,较好的溶解性、分散性及耐磨性能。

19.4、本发明利用模板剂制备纳米碳酸钙,合成了空心球状纳米碳酸钙,其多孔结构可以提高纸张的光散射系数和热绝缘性能,可以用于纸张填料和涂布颜料。

20.5、本发明中碳化反应器连接带微孔的气体分散器,利用微孔供气膜通入二氧化碳进行碳化,该碳化通气方式同时具备搅拌和离心功能,使碳化过程更加高效,能耗小,设备的稳定性提高,使生成的纳米碳酸钙颗粒更加均匀。

21.6、本发明以氧化钙和二氧化碳为原料制备纳米碳酸钙,反应工艺条件简单,可以实现连续化运行,易于工业化推广。

22.7、本发明以二氧化碳为原料,有效将碳资源化转化为生活需求品,同时实现减排效益和经济效益,符合碳达峰、碳中和的相关要求。

附图说明

23.下面结合附图对本发明的具体实施方式作进一步详细的说明。

24.图1为本发明中碳化反应器示意图。

25.图中:1—混合气入口;2—混合气出口;3—混合液入口;4—caco3悬浮液出口;5—微孔气体分散器;6—搅拌装置;7—碳化反应器。

26.图2为本发明中微孔分散器的俯视示意图。

27.图3为本发明中供气膜的主视图。

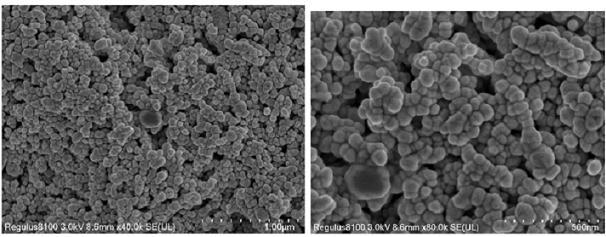

28.图4为本发明中实施例2的扫描电镜图。其中:左图分辨率为1.00μm;右图分辨率为500nm。

29.图5为本发明中实施例6的扫描电镜图。其中:左图分辨率为1.00μm;右图分辨率为400nm。

30.图6为本发明中实施例2的xrd图。

31.图7为本发明中实施例6的xrd图。

具体实施方式

32.一种环保型类球状纳米碳酸钙的高效制备方法,包括以下步骤:

⑴

消化与陈化:在cao中加入其质量11~41倍的纯净水或蒸馏水,加热至50~90℃后密封搅拌消化3~6 h,再密封静置陈化20~48 h,即得精制的ca(oh)2悬浮液;该精制的ca(oh)2悬浮液过200~500目筛除去ca(oh)2悬浮液中的固体杂质后,加水稀释,然后按照gbt7476-87测定ca(oh)2的准确浓度,即得浓度为3~10wt%的ca(oh)2悬浮液。

33.⑵

碳化:将浓度为3~10wt%的 ca(oh)2悬浮液、0.01~8wt%的球文石或方解石晶型控制剂(按氢氧化钙的干基质量计)和1~99wt%的模板剂(按氢氧化钙的干基质量计)加入碳化反应器中,将co2和n2的混合气体通过微孔气体分散器5以微气流的方式进入碳化反应器底部进行碳化反应,co2和n2的混合气体中co2气体的体积浓度为25~50%;碳化反应的条件是指搅拌转速为300~1000 r/min、碳化温度为15~50℃,co2流量为100~300 ml/min,n2流量为300ml/min。气体穿过ca(oh)2悬浮液,部分co2和ca(oh)2反应生成碳酸钙,剩余的co2和n2的混合气体从碳化反应器的顶部排出;当反应浆液ph=6.5~7.0时,停止通气,碳化反应结束。

34.其中:球文石或方解石晶型控制剂是指多元醇或多元醇与其它晶型控制剂的复合。

35.多元醇是指乙二醇、丙三醇、季戊四醇中的一种或几种混合。

36.多元醇与其它晶型控制剂的复合是指多元醇与含有氨分子、铵根离子、硝酸的无机物复合、多元醇与含有氨基酸、蛋白质和蔗糖的有机质复合、多元醇与含有聚苯乙烯磺酸盐、聚丙烯酸、聚乙烯吡咯烷酮、聚乙烯醇、多元羧酸、羧甲基菊粉、树枝状大分子、杯芳烃的聚合物复合中的任意一种。优选:一乙醇胺、二乙醇胺、三乙醇胺、n-甲基二乙醇胺、二异丙醇胺、2-氨基-2-甲基-1,3-丙二醇、三羟甲基氨基甲烷、三聚磷酸钠、氨基酸、蛋白质、蔗糖、氯化锌、氯化镁、氯化钡中的一种或几种混合。

37.模板剂是指二氧化硅、氧化锌、二氧化钛、聚苯乙烯、聚甲基丙烯酸甲酯中的一种或几种混合。

38.⑶

将碳化后的反应浆液经离心过滤,并用乙醇、乙酸乙酯、纯净水或蒸馏水分别至少洗涤3次,倒掉洗涤上清液,于120℃干燥24小时后碾磨即得类球状纳米碳酸钙产品。

39.如图1~3所示,碳化反应器7包括呈圆柱状且无底的壳体ⅰ;壳体ⅰ的顶部分别设有剩余未反应的混合气出口2和ca(oh)2悬浮液、晶型控制剂和模板剂的混合液入口3,侧面下部设有caco3悬浮液出口4;壳体ⅰ内沿垂直方向设有搅拌装置6,底部与微孔气体分散器5的顶部相接。

40.微孔气体分散器5包括呈漏斗状的壳体ⅱ;壳体ⅱ的侧面下部设有co2和n2的混合气入口1,该混合气入口1与碳化反应器7中的caco3悬浮液出口4的方向相反;壳体ⅱ的顶部设有与碳化反应器7相接的供气膜,该供气膜与碳化反应器7的中轴形成夹角α,且0o≤α<90o;供气膜的材质是不锈钢、玻璃或其他无机材料,其截面呈t型,其中垂直部分设有通孔,水平部分表面呈环形均布有数个直径为0.1~10000μm的微孔。

41.图2中箭头为气流方向,气体由供气膜中心向外周扩散,气体沿供气膜切线并与水平方向呈一定的角度流出,从而形成旋转微气流。当夹角为0o时,则微孔通道平行于碳化反应器7的中轴。

42.实施例1一种环保型类球状纳米碳酸钙的高效制备方法,包括以下步骤:

⑴

消化与陈化:称取12.91gcao,加入412.75g纯净水,加热至90℃,密封搅拌消化4h,密封静置陈化20h,得到精制的ca(oh)2悬浮液,过200目筛除去ca(oh)2悬浮液中的固体杂质,得到3.8wt�(oh)2悬浮液。

43.⑵

碳化:称取3.8wt�(oh)2悬浮液100g,将ca(oh)2悬浮液、乙二醇0.019g(0.5wt%)和聚苯乙烯0.019g(0.5wt%)投到碳化反应器中,利用孔径为5um的不锈钢膜供气,co2流量为150ml/min,n2流量为300ml/min,两种气体混合后进入碳化反应器底部。实验过程中搅拌转速800r/min,碳化温度25℃。当反应浆液ph=7.0时,停止通气,碳化反应结束。

44.⑶

将碳化后的caco3浆液过滤,用乙醇和纯净水分别洗涤3次,倒掉洗涤上清液,120℃干燥24小时,碾磨即得4.88g碳酸钙产品。

45.对所得碳酸钙产品通过扫描电镜分析,纳米碳酸钙的形貌为球形,纳米碳酸钙的平均粒径为50nm。纳米碳酸钙的比表面积(bet)为20m2/g。

46.实施例2一种环保型类球状纳米碳酸钙的高效制备方法,包括以下步骤:

⑴

消化与陈化:称取6.02gcao,加入101.84g纯净水,加热至60℃,密封搅拌消化6h,密封静置陈化24h,得到精制的ca(oh)2悬浮液,过200目筛除去ca(oh)2悬浮液中的固体杂质,得到7wt�(oh)2悬浮液。

47.⑵

碳化:称取7wt�(oh)2悬浮液104.19g,将ca(oh)2悬浮液、三乙醇胺0.1094g(1.5wt%)和聚苯乙烯0.0729g(1wt%)投到碳化反应器中,利用孔径为0.2um的镍膜供气,co2流量为100ml/min,n2流量为300ml/min,两种气体混合后进入碳化反应器底部。实验过程中搅拌转速1000r/min,碳化温度15℃。当反应浆液ph=7.0时,停止通气,碳化反应结束。

48.⑶

将碳化后的caco3浆液过滤,用乙醇和纯净水分别洗涤3次,倒掉洗涤上清液,120℃干燥24小时,碾磨即得9.37g碳酸钙产品。

49.对所得碳酸钙产品通过扫描电镜分析,纳米碳酸钙的形貌为球形(如图4所示),纳米碳酸钙的平均粒径为69nm。纳米碳酸钙的比表面积(bet)为31m2/g,通过xrd分析,其晶型为方解石(如图6所示)。

50.实施例3一种环保型类球状纳米碳酸钙的高效制备方法,包括以下步骤:

⑴

消化与陈化:称取6.02gcao,加入245g纯净水,加热至50℃,密封搅拌消化3h,密封静置陈化48h,得到精制的ca(oh)2悬浮液,过200目筛除去ca(oh)2悬浮液中的固体杂质,得到3wt�(oh)2悬浮液。

51.⑵

碳化:称取3wt�(oh)2悬浮液100g,将ca(oh)2悬浮液、二乙醇胺0.003g(0.1wt%)和聚甲基丙烯酸甲酯0.03g(1wt%)投到碳化反应器中,利用孔径为25um的不锈钢膜供气,co2流量为300ml/min,n2流量为300ml/min,两种气体混合后进入碳化反应器底部。实验过程中搅拌转速300r/min,碳化温度50℃。当反应浆液ph=7.0时,停止通气,碳化反应结束。

52.⑶

将碳化后的caco3浆液过滤,用乙醇和纯净水分别洗涤3次,倒掉洗涤上清液,120℃干燥24小时,碾磨即得3.86g碳酸钙产品。

53.对所得碳酸钙产品通过扫描电镜分析,纳米碳酸钙的形貌为球形,纳米碳酸钙的平均粒径为30nm。纳米碳酸钙的比表面积(bet)为25m2/g。

54.实施例4一种环保型类球状纳米碳酸钙的高效制备方法,包括以下步骤:

⑴

消化与陈化:称取10gcao,加入115.71g纯净水,加热至800℃,密封搅拌消化4h,密封静置陈化24h,得到精制的ca(oh)2悬浮液,过200目筛除去ca(oh)2悬浮液中的固体杂质,得到10wt�(oh)2悬浮液。

55.⑵

碳化:称取10wt�(oh)2悬浮液100g,将ca(oh)2悬浮液、三羟甲基氨基甲烷0.5g(5wt%)和聚苯乙烯0.5g(5wt%)投到碳化反应器中,利用孔径为30um的不锈钢膜供气,co2流量为150ml/min,n2流量为300ml/min,两种气体混合后进入碳化反应器底部。实验过程中搅拌转速800r/min,碳化温度20℃。当反应浆液ph=7.0时,停止通气,碳化反应结束。

56.⑶

将碳化后的caco3浆液过滤,用乙醇和纯净水分别洗涤3次,倒掉洗涤上清液,120℃干燥24小时,碾磨即得12.85g碳酸钙产品。

57.对所得碳酸钙产品通过扫描电镜分析,纳米碳酸钙的形貌为球形,纳米碳酸钙的平均粒径为40nm。纳米碳酸钙的比表面积(bet)为22m2/g。

58.实施例5一种环保型类球状纳米碳酸钙的高效制备方法,包括以下步骤:

⑴

消化与陈化:称取8.41gcao,加入142.33g纯净水,加热至80℃,密封搅拌消化4h,密封静置陈化24h,得到精制的ca(oh)2悬浮液,过200目筛除去ca(oh)2悬浮液中的固体杂质,得到7wt�(oh)2悬浮液。

59.⑵

碳化:称取7wt�(oh)2悬浮液100g,将ca(oh)2悬浮液、2-氨基-2-甲基-1,3-丙二醇0.035g(0.5wt%)和聚苯乙烯0.07g(1wt%)投到碳化反应器中,利用孔径为5um的不锈钢膜供气,co2流量为150ml/min,n2流量为300ml/min,两种气体混合后进入碳化反应器底部。实验过程中搅拌转速800r/min,碳化温度25℃。当反应浆液ph=7.0时,停止通气,碳化反应结束。

60.⑶

将碳化后的caco3浆液过滤,用乙醇和纯净水分别洗涤3次,倒掉洗涤上清液,120℃干燥24小时,碾磨即得9g碳酸钙产品。

61.对所得碳酸钙产品通过扫描电镜分析,纳米碳酸钙的形貌为球形,纳米碳酸钙的平均粒径为35nm。纳米碳酸钙的比表面积(bet)为27m2/g。

62.实施例6一种环保型类球状纳米碳酸钙的高效制备方法,包括以下步骤:

⑴

消化与陈化:称取8.41gcao,加入142.33g纯净水,加热至80℃,密封搅拌消化4h,密封静置陈化24h,得到精制的ca(oh)2悬浮液,过200目筛除去ca(oh)2悬浮液中的固体杂质,得到7wt�(oh)2悬浮液。

63.⑵

碳化:称取

⑴

制备的7wt�(oh)2悬浮液100g,将ca(oh)2悬浮液、2-氨基-2-甲基-1,3-丙二醇0.035g(0.5wt%)和聚苯乙烯0.07g(1wt%)投到碳化反应器中,利用孔径为5um的不锈钢膜供气,co2流量为150ml/min,n2流量为300ml/min,两种气体混合后进入碳化反应器底部。实验过程中搅拌转速800r/min,碳化温度25℃。当反应浆液ph=7.0时,停止通气,碳化反应结束。

64.⑶

将碳化后的含有功能填料的caco3浆液过滤,用乙醇和纯净水分别洗涤3次,倒掉洗涤上清液,120℃干燥24小时,碾磨即得9.20g碳酸钙产品。

65.对所得碳酸钙产品通过扫描电镜分析,产物的形貌为球形(如图5所示),该产品的平均粒径为84nm,其比表面积(bet)为23m2/g,通过xrd分析,其晶型为方解石(如图7所示)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。