1.本技术涉及一种检测装置,特别是涉及一种电加温膜玻璃表面缺陷的检测装置及检测方法。

背景技术:

2.飞机的风挡的玻璃起初仅是提供飞行员遮风挡雨的,随着科技的进步,如今大型客机已是在万米高空飞行,由于舱内外温度相差过大,风挡玻璃表面会形成雾气、水珠甚至结冰,为了给飞行员提供良好的飞行视野提高安全性能,现代客机采用了风挡电加温的方法来解决这一问题,为了达到飞机风挡玻璃通电加温功能,目前采用在玻璃表面镀制一种透明又可以导电的薄膜,通常为ito(氧化铟锡)薄膜,通过透明导电膜,实现飞机风挡在加热的同时继续保持了良好的透光度,也保持了玻璃的整体强度不受到影响。

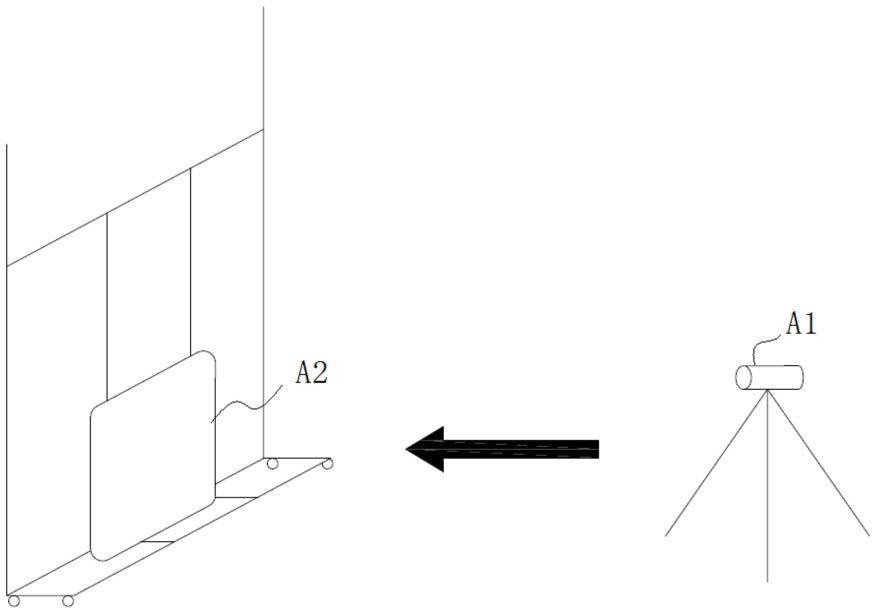

3.同时在玻璃表面镀制完成透明导电薄膜后,需要在对其表面缺陷进行检测,如图1所示,现有检测方法大多使用红外热像仪a1热成像进行探测,玻璃a2在通电过程中,通过电加温系统软件,监控玻璃a2升温过程,在玻璃a2升温到规定温度后对玻璃a2表面温度进行点温获取玻璃a2表面最大温差。

4.在实现本技术过程中,申请人发现现有检测方法至少存在以下技术问题:

5.1、红外热像仪a1的镜头根据玻璃a2摆放距离经常出现聚焦模糊,热像图不清晰导致膜层缺陷漏检;

6.2、如果图像的温度对比度低,分辨能力较差,玻璃a2表面最热点位置未能捕捉导致玻璃a2表面最大温差差错率提高;

7.3、透过透明的障碍物检测,目标成像不清晰导致影响最终热成像;

8.4、红外热像仪a1的成本大、价格贵,维修成本高。

技术实现要素:

9.为解决上述现有检测方法所存在的技术问题,本技术实施例提供一种电加温膜玻璃表面缺陷的检测装置及检测方法。具体的技术方案如下:

10.第一方面,提供一种电加温膜玻璃表面缺陷的检测装置,其包括定位件、发光件、第一偏光片和检测设备。定位件用于竖直固定电加温膜玻璃;发光件用于向电加温膜玻璃发射光源,发光件设置于电加温膜玻璃的一侧;第一偏光片用于将光源转换成部分偏振光,第一偏光片设置于电加温膜玻璃与发光件之间;检测设备用于检测电加温膜玻璃的膜层缺陷,检测设备包括第二偏光片、高清摄像机和计算机数据系统,高清摄像机与计算机数据系统连接,高清摄像机能够透过第二偏光片采集电加温膜玻璃的加热图像,计算机数据系统通过加热图像的光谱分布来判断电加温膜玻璃是否存在膜层缺陷。

11.在第一方面的第一种可能实现方式中,检测设备还包括设备壳体,第二偏光片和计算机数据系统设置于设备壳体上,高清摄像机设置于设备壳体内,高清摄像机透过第二偏光片采集电加温膜玻璃的加热图像。

12.结合第一方面的第一种可能实现方式,在第一方面的第二种可能实现方式中,检测设备更包括运动系统,运动系统与计算机数据系统连接,运动系统包括轴承式滑轨结构,第二偏光片通过轴承式滑轨结构设置于设备壳体上。

13.在第一方面的第三种可能实现方式中,定位件使用l型工装小车,l型工装小车的水平面上设置有与电加温膜玻璃对应的卡口,发光件和第一偏光片设置于l型工装小车的竖直支架上。

14.在第一方面的第四种可能实现方式中,发光件使用白炽灯。

15.在第一方面的第五种可能实现方式中,光源的亮度为800-1300lux。

16.在第一方面的第六种可能实现方式中,第一偏光片和第二偏光片使用pva碘系偏光膜。

17.在第一方面的第七种可能实现方式中,电加温膜玻璃包括飞机风挡玻璃和电加温膜层,电加温膜层设置于飞机风挡玻璃上。

18.第二方面,提供一种根据上述第一方面中任意一项的电加温膜玻璃表面缺陷的检测装置的检测方法,其包括以下步骤:将电加温膜玻璃竖直固定于定位件上;打开电加温软件,并将电加温膜玻璃的导线接入中频静变电源;将检测设备移至电加温膜玻璃的另一侧,使高清摄像机对准电加温膜玻璃,并调整焦段;对电加温膜玻璃通电,并运行电加温软件,待电加温软件显示到达规定温度后,关闭中频静变电源;高清摄像机透过第二偏光片采集电加温膜玻璃的加热图像,并将其传输给计算机数据系统,计算机数据系统通过加热图像的光谱分布来判断电加温膜玻璃的通电热荷载分布是否合格,若判断结果为合格,则电加温膜玻璃不存在膜层缺陷,若判断结果为不合格,则电加温膜玻璃存在膜层缺陷。

19.在第二方面的第一种可能实现方式中,高清摄像机采集加热图像之前还包括以下步骤:将第二偏光片的旋转至规定角度。

20.本技术与现有技术相比具有的优点有:

21.本技术的电加温膜玻璃表面缺陷的检测装置及检测方法,其采用了偏光膜观察加温膜表面缺陷检的测技术,利用第一偏光片将光源变成部分偏振光后照射到电加温膜玻璃上,电加温膜玻璃通电加热,高清摄像机再利用第二偏光片实时采集电加温膜玻璃的加热图像,并通过计算机数据系统对电加温膜玻璃表面膜层缺陷进行识别判断,并对整个过程进行动态监测与数据归档保存,如此不仅可以实现动态数据监测,过程复现,可实现追溯性,还可以提高玻璃电加温膜层质量,且操作方便,识别率高。

附图说明

22.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

23.图1是现有检测方法检测玻璃表面导电薄膜时的示意图。

24.图2是本技术一实施例的电加温膜玻璃表面缺陷的检测装置的示意图。

25.图3是本技术一实施例的电加温膜玻璃表面缺陷的检测装置的检测原理示意图。

26.图4是本技术一实施例的检测设备的示意图。

27.图5是本技术一实施例的电加温膜玻璃表面缺陷的检测装置的检测方法的步骤流程示意图。

具体实施方式

28.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

29.请参阅图2与图3,其是本技术一实施例的电加温膜玻璃表面缺陷的检测装置的示意图与检测原理示意图。如图所示,电加温膜玻璃表面缺陷的检测装置1包括定位件2、发光件3、第一偏光片4和检测设备5。定位件2用于竖直固定电加温膜玻璃6。在本实施例中,定位件2使用l型工装小车,l型工装小车的水平面上设置有与电加温膜玻璃6对应的卡口,发光件3和第一偏光片4设置于l型工装小车的竖直支架上。在检测电加温膜玻璃6时,电加温膜玻璃6通过卡口竖直固定于l型工装小车上,且l型工装小车的长宽尺寸完全包含玻璃加热区域。电加温膜玻璃6包括飞机风挡玻璃和电加温膜层,电加温膜层设置于飞机风挡玻璃上。

30.发光件3设置于电加温膜玻璃6的一侧,第一偏光片4设置于电加温膜玻璃6与发光件3之间。如图2所示,发光件3和第一偏光片4位于电加温膜玻璃6的后方。发光件3用于向电加温膜玻璃6发射光源。发光件3使用白炽灯,光源亮度为800-1300lux。第一偏光片4用于将光源转换成部分偏振光。第一偏光片4使用pva碘系偏光膜。

31.当发光件3朝电加温膜玻璃6发射光源时,光源会先经过第一偏光片4,第一偏光片4将光源(自然光/非偏振光)转换成部分偏振光后,照射到电加温膜玻璃6上,与此同时,电加温膜玻璃6加热红外光将这些部分偏振光变成非偏振光,若电加温膜玻璃6存在表面缺陷,则在表面缺陷的位置无法加热,照射到此处的部分偏振光仍为部分偏振光,从而产生应力斑现象。

32.检测设备5通过检测电加温膜玻璃6上是否存在应力斑而判断其是否存在膜层缺陷。请参阅图4,其是本技术一实施例的检测设备的示意图。如图所示,检测设备5包括第二偏光片51、高清摄像机52和计算机数据系统53。高清摄像机52与计算机数据系统53连接。第二偏光片51使用pva碘系偏光膜。在本实施例中,检测设备5还包括设备壳体54,第二偏光片51和计算机数据系统53设置于设备壳体54上,高清摄像机52设置于设备壳体54内。

33.复参阅图2与图4所示,在检测电加温膜玻璃6表面缺陷时,高清摄像机52透过第二偏光片51采集电加温膜玻璃6的加热图像,实现记录电加温膜玻璃6的整个加热过程。高清摄像机52同时将采集的加热图像传输给计算机数据系统53,计算机数据系统53通过数据分析与热荷载动态图像变化,进行判断与识别玻璃表面膜层缺陷,如此可有效降低因人工原因判断错误导致电加温失效的问题。

34.复参阅图2至图4所示,本实施例的检测装置1实质是采用了偏光膜观察加温膜表面缺陷检的测技术,利用第一偏光片将光源(自然光/非偏振光)变成部分偏振光后照射到电加温膜玻璃6上,电加温膜玻璃6通电加热,高清摄像机52再利用第二偏光片51实时采集电加温膜玻璃6的加热图像,并通过计算机数据系统53对电加温膜玻璃6表面膜层缺陷进行识别判断,并对整个过程进行动态监测与数据归档保存,如此不仅可以实现动态数据监测,过程复现,可实现追溯性,还可以提高玻璃电加温膜层质量,且操作方便,识别率高。

35.在一实施例中,复参阅图4所示,检测设备5更包括运动系统55。运动系统55与计算机数据系统53连接,运动系统55包括轴承式滑轨结构,第二偏光片51通过轴承式滑轨结构设置于设备壳体54上。在检测设备5启动时,其通过轴承式滑轨结构通过系统控制自动转

动,当第二偏光片51转动至规定角度时停止转动,系统收集成像,如此可以提高检测装置1的自动化程度。

36.请参阅图5且同时参阅图2至图4,图5是本技术一实施例的电加温膜玻璃表面缺陷的检测装置的检测方法的步骤流程示意图。如图所示,本实施例的检测方法s是上述电加温膜玻璃表面缺陷的检测装置1的使用方法。检测方法s包括以下步骤s1至步骤s5。首先在步骤s1中将电加温膜玻璃6竖直固定于定位件2上。先将电加温膜玻璃6表面擦拭干净,然后竖直固定于l型工装小车的卡口内,选取led白炽灯,确认可调节光照度在范围:800lux~1300lux范围内,将led白炽灯竖直并排安装在平板玻璃后方的l型工装小车的竖直支架上,同时将第一偏光片4设置于电加温膜玻璃6与发光件3之间。第一偏光片4可以是贴合在平板玻璃上的偏光膜。

37.接着在步骤s2中接入中频静变电源。打开电加温软件,并将电加温膜玻璃6的导线接入中频静变电源。然后在步骤s3中调节高清摄像机52焦段。将检测设备5移至电加温膜玻璃6的另一侧,也即电加温膜玻璃6的前方,使高清摄像机52对准电加温膜玻璃6,并调整焦段。

38.接着在步骤s4中加热电加温玻璃。对电加温膜玻璃6通电,并运行电加温软件,待电加温软件显示到达规定温度后,关闭中频静变电源。与此同时在步骤s5中观察并记录加热图像。首先运动系统55通过轴承式滑轨结构带动第二偏光片51的旋转至规定角度,然后高清摄像机52透过第二偏光片51采集电加温膜玻璃6的加热图像,并将其传输给计算机数据系统53,计算机数据系统53通过加热图像的光谱分布来判断电加温膜玻璃6的通电热荷载分布是否合格,若判断结果为合格,则电加温膜玻璃6不存在膜层缺陷,若判断结果为不合格,则电加温膜玻璃6存在膜层缺陷。

39.综上所述,本技术提供了一种电加温膜玻璃表面缺陷的检测装置及检测方法。本技术采用了偏光膜观察加温膜表面缺陷检的测技术,利用第一偏光片将光源变成部分偏振光后照射到电加温膜玻璃上,电加温膜玻璃通电加热,高清摄像机再利用第二偏光片实时采集电加温膜玻璃的加热图像,并通过计算机数据系统对电加温膜玻璃表面膜层缺陷进行识别判断,并对整个过程进行动态监测与数据归档保存,如此不仅可以实现动态数据监测,过程复现,可实现追溯性,还可以提高玻璃电加温膜层质量,且操作方便,识别率高。

40.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

41.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。