1.本发明属于可靠性设计分析领域。

背景技术:

2.可靠性是指产品在规定的条件下和规定的时间内,完成规定功能的能力,但一个系统、设备或产品的可靠性再高也不可能永远正常工作,使用者和维护者要掌握其健康状况,要确知有无故障或何处发生了故障,这就要对其进行监控和测试,这就涉及到了测试性。测试性是产品能及时准确的确定其状态(可工作、不可工作或性能下降程度),并隔离其内部故障的一种设计特性。可靠性与测试性均是装备的重要质量特性,且无论在技术上还是在管理上,装备的测试性都与可靠性有着密切的关系。因此,有必要建立一种能够协调装备可靠性设计与测试性设计关系的装备性能优化设计方法,为装备的可靠性测试性综合性能分析提供客观科学的依据。

3.传统的装备可靠性优化设计方法主要针对装备的单一通用特性水平进行优化,存在难以满足装备多种通用特性综合要求的问题。公开号为cn105825274a的中国专利公开了《针对工程机械产品进行基于可靠性维修性优化设计方法》,其包括以下步骤:s1:对工程机械产品设计方案进行可靠性、维修性优化分配;s2:对所述步骤s1中优化分配后的方案进行产品结构设计;s3:对所述步骤s2中的产品结构设计方案进行可靠性、维修性预估;s4:若是满足设计目标,则进行产品试验或者使用;若是不满足设计目标,调整结构参数,重复所述步骤s2和s3;s5:进行数据统计分析,所述数据统计分析包括进行实际可靠度计算和实际维修度计算;s6:根据所述步骤s5中计算得到的实际可靠度和实际维修度结果,若是满足设计目标,则结束;若是不满足设计目前,则返回所述步骤s1,重复后续步骤。

4.上述现有方案中的可靠性维修性优化设计方法也是一种装备可靠性优化设计方法,其通过调整产品结构参数来优化产品的可靠性与维修性设计,通过对比产品可靠性与维修性的预估值与要求值判断设计是否达到要求,解决了传统装备可靠性优化设计方法只针对装备的单一通用特性水平进行优化的问题,为装备的可靠性与维修性优化设计提供更为客观科学的依据。但实际上,为了增强装备的故障诊断能力,实现装备的测试性设计,需要一定的硬件和软件并将其作为装备的组成部分,但同时这些硬件和软件本身也会发生故障,从而降低装备的可靠性,即装备可靠性与测试性之间也存在着密切的联系,难以通过分别对单一通用性能进行设计实现装备可靠性与测试性的协同优化设计,同时,现代装备在复杂环境下的任务工作模式并不单一,在进行装备可靠性优化设计时还需充分考虑装备在多种任务工作模式下可靠性与测试性的综合表现。然而,现有装备可靠性优化设计方法未建立能够分析装备在多种任务工作模式下可靠性与测试性综合表现的协同优化模型,未引入能够实现多种装备可靠性与测试性设计方案排序的装备可靠性与测试性设计方案优选模型。同时,申请人在实际研究中发现装备的可用性模型能够用于对装备在多种任务工作模式下的可靠性参数、测试性参数进行综合评估,为装备的可靠性与测试性协同优化设计工作提供依据,从而可以实现面向任务的装备可靠性与测试性协同建模与优化设计。

5.因此,如何设计一种能够基于装备可用性模型与方案优选模型找到最优装备可靠性与测试性协同建模与优化设计方法是一个急需解决的技术问题。

技术实现要素:

6.针对上述现有技术的不足,本发明所要解决的技术问题是:如何提供一种能够充分考虑装备在复杂环境下多任务工作模式特点的装备可靠性测试性协同建模与优化设计方法,能够基于可用性模型实现面向多任务的装备可靠性与测试性设计方案的协同分析与优化工作,能够基于装备可靠性与测试性设计方案优选模型优选出最符合要求的装备可靠性与测试性设计方案,从而提升装备可靠性测试性协同建模与优化设计的准确性和全面性。

7.为了解决上述技术问题,本发明采用了如下的技术方案:

8.s1:结合可靠性建模仿真工作和测试性建模仿真工作,获取装备在各任务工作模式下的可靠性与测试性设计方案的关键设计变量数据。

9.s2:对装备在各任务工作模式下的可靠性与测试性设计方案的关键设计指标数据进行抽样,将抽样得到的数据代入协同优化模型得到装备各任务工作模式下的多个使用可用度数据a;

10.s3:确定装备在各任务工作模式下的使用可用度最低要求值a

min

,判断装备各任务工作模式下的多个使用可用度数据a是否达到系统要求,当每种任务工作模式下的多个使用可用度数据a均不小于使用可用度最低要求值a

min

时,该可靠性与测试性设计方案满足要求;

11.s4:若可靠性与测试性设计方案满足要求,则本次可靠性与测试性设计方案保留,即完成该可靠性与测试性设计方案的协同建模与优化分析;若可靠性与测试性设计方案不满足要求,则通过可靠性设计方案与测试性设计方案的调整工作对可靠性、测试性参数进行优化,再次对优化后可靠性与测试性设计方案的关键设计指标数据进行抽样,将抽样数据代入到模型直到模型的输出结果满足要求为止,多次循环,形成多种可靠性与测试性设计方案及其关键设计指标数据;

12.s5:结合多种可靠性与测试性设计方案的关键设计指标数据,根据基于多属性决策的可靠性与测试性设计方案优选模型实现多种可靠性与测试性设计方案的优选分析,获得多种设计方案的排序结果,最终选择出最优可靠性与测试性设计方案。

13.优选的,步骤s1中,可靠性与测试性设计方案关键设计变量包括:可靠性参数平均故障间隔时间mtbf、维修性参数平均修复前时间mttr、测试性参数故障检测时间与故障隔离时间之和td以及保障性参数平均保障延误时间mldt。

14.优选的,在假设装备各组成部件故障服从指数分布的条件下,通过如下公式计算装备在各任务工作模式下的可靠性参数平均故障间隔时间mtbf:

[0015][0016]

式中:λs表示装备在各任务工作模式下的失效率;

[0017]

其中,结合装备在各任务工作模式下的任务可靠性框图以及装备各组成部件的失效率λi,得到装备在各任务工作模式下的失效率λs。

[0018]

优选的,通过如下公式计算装备在各任务工作模式下的维修性参数平均修复前时间mttr:

[0019][0020]

式中:i表示装备的组成部件数量;λi表示装备各组成部件在各任务工作模式下的失效率;mttri表示装备各组成部件在各任务工作模式下的修复时间。

[0021]

优选的,结合各测试点的故障检测时间、具有不同模糊度的模糊组的故障隔离时间以及诊断策略得到装备各组成部件的故障检测时间与故障隔离时间之和,其中,诊断策略由测试性建模仿真工作得到,诊断策略包括:检测各关键部件故障对应的一组测试点以及对应最终检测到的模糊组的模糊度,通过如下公式计算装备的第b个部件在各任务工作模式下的故障检测时间与故障隔离时间之和t

db

:

[0022][0023]

式中:a表示检测第b个部件是否故障的测试点数量;ta表示检测第b个部件是否故障的一组测试点中第a个测试点的故障检测时间;tb表示检测第b个部件是否故障的故障隔离时间;

[0024]

在得到装备所有部件的故障检测时间与故障隔离时间之和t

db

的基础上,按照装备各组成部件发生故障的随机性对各部件的故障检测时间与故障隔离时间之和进行抽样,得到装备的故障检测时间与故障隔离时间之和td。

[0025]

优选的,获取装备各组成部件在各任务工作模式下的保障性参数平均保障延误时间mldtb的步骤包括:

[0026]

s101:规定影响mldt指标的因素:备件延误、保障设备延误、保障组占用延误;

[0027]

s102:规定评价mldt指标以及其影响因素的等级集:{非常短、较短、中等、较长、非常长};

[0028]

s103:获得装备各组成部件在各任务工作模式下各影响因素隶属于各评价等级的测度值,测度的指标采用0.1-0.9标度法,得到装备各组成部件在各任务工作模式下的模糊评价矩阵r;

[0029]

s104:获得装备各组成部件在各任务工作模式下各影响因素的权重向量w;

[0030]

s105:通过如下公式计算装备各组成部件在各任务工作模式下mldt指标的综合评价结果s:

[0031]

s=w

×

r;式中:w表示装备各组成部件在各任务工作模式下各影响因素的权重向量;r表示装备各组成部件在各任务工作模式下的模糊评价矩阵;

[0032]

s106:根据步骤s105得到的综合评价结果,按照最大隶属度原则判断获得装备各组成部件在各任务工作模式下mldt指标的评价等级以及对应的最大隶属度u

max

(mldt);

[0033]

s107:规定mldt指标评价等级对应的mldt指标取值区间:

[0034]

s108:通过如下公式计算装备各组成部件在各任务工作模式下的mldt指标值:

[0035]

mldt=u

max

(mldt)*(b-a) a;

[0036]

式中:u

max

(mldt)表示步骤s107中得到的mldt指标的最大隶属度;a表示最大隶属度u

max

(mldt)所在mldt指标取值区间的最小值;b表示最大隶属度u

max

(mldt)所在mldt指标取值区间的最大值b;

[0037]

在得到装备所有部件的平均保障延误时间mldtb的基础上,按照装备各组成部件发生故障的随机性对各部件的平均保障延误时间进行抽样,得到装备的平均保障延误时间mldt。

[0038]

优选的,步骤s5中,将装备在同一任务工作模式下的可靠性与测试性设计方案平均修复前时间mttr、平均故障诊断时间td、平均保障延误时间mldt数据确定为可靠性与测试性设计方案的决策属性数据。

[0039]

优选的,基于可用性模型的装备可靠性测试性协同建模与优化设计方案优选模型的步骤包括:

[0040]

s501:规定方案单次排序的次数n,确定平均修复前时间的权重系数ω1、故障检测时间与故障隔离时间之和的权重系数ω2、平均保障延误时间的权重系数ω3;

[0041]

s502:抽样每种设计方案的1组决策属性数据,包括3类数据:平均修复前时间mttr、故障检测时间与故障隔离时间之和td、平均保障延误时间mldt;

[0042]

s503:通过如下公式将抽样得到的多个设计方案在同一任务工作模式下的同类数据进行归一化处理,得到各设计方案各类数据的归一化值:

[0043][0044]

式中:i表示设计方案的数量;mttri表示第i个设计方案的平均修复前时间数据;mttri`表示第i个设计方案的平均修复前时间数据的归一化值:

[0045][0046]

式中:i表示设计方案的数量;t

di

表示第i个设计方案的故障检测时间与故障隔离时间之和数据;t

di

`表示第i个设计方案的故障检测时间与故障隔离时间之和数据的归一化值:

[0047][0048]

式中:i表示设计方案的数量;mldti表示第i个设计方案的平均保障延误时间数据;mldti`表示第i个设计方案的平均保障延误时间数据的归一化值;

[0049]

s504:通过如下公式计算每种方案的综合排序值ai:

[0050]ai

=ω1*mttri` ω2*t

di

` ω3*mldti`;

[0051]

式中:ai表示第i个设计方案的综合排序值;ω1表示平均修复前时间的权重系数;ω2表示故障检测时间与故障隔离时间之和的权重系数;ω3表示平均保障延误时间的权重系数;mttri`表示第i个设计方案的平均修复前时间数据的归一化值;t

di

`表示第i个设计方案的故障检测时间与故障隔离时间之和数据的归一化值;mldti`表示第i个设计方案的平

均保障延误时间数据的归一化值;

[0052]

s505:根据综合排序值完成多种方案的单次排序,综合排序值小的方案排在前面,并记录排序结果;

[0053]

s506:判断方案排序次数是否达到规定排序次数n,若没有达到,则回到步骤s502;若达到,通过如下公式计算每种方案在每个排序位置的可能度nk:

[0054][0055]

式中:ak表示该设计方案在排在位置k的次数;n表示方案排序总次数;

[0056]

s507:比较各方案在排序位置k的可能度nk大小,可能度大的方案排在位置k,若两种方案的可靠度大小相等,则继续比较下一位置的可能度,直到得到最终的可靠性与测试性设计方案排序结构结果。

[0057]

本发明中的装备可靠性测试性协同建模与优化设计方法与现有技术相比,具有如下有益效果:

[0058]

在本发明中,通过引入装备的可用性模型,使得能够在开展装备可靠性测试性协同优化工作的过程中充分考虑到装备可用性的约束条件,从而提升装备可靠性测试性协同建模与优化设计的准确性。同时,能够基于装备可用性模型和可靠性与测试性设计方案的关键设计变量实现装备可靠性与测试性的协同建模与分析过程,并结合基于多属性决策的可靠性与测试性设计方案优选模型选择出最优的装备可靠性与测试性设计方案,从而提升装备可靠性与测试性协同优化方法的全面性。

附图说明

[0059]

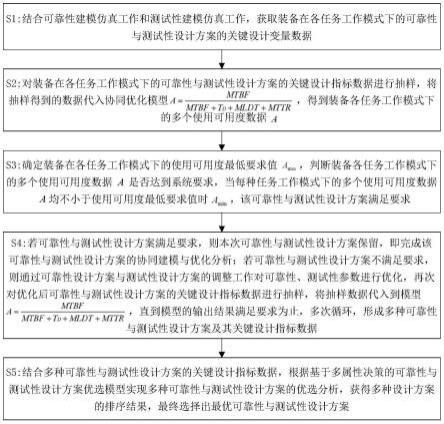

图1为面向多任务的装备可靠性测试性协同建模与优化设计方法的逻辑框图。

具体实施方式

[0060]

下面通过具体实施方式进一步详细的说明:

[0061]

本实施例中公开了一种基于可用性模型的可靠性测试性协同建模与优化设计方法。

[0062]

如图1所示,面向多任务的装备可靠性测试性协同建模与优化设计方法,包括以下步骤:

[0063]

s1:结合可靠性建模仿真工作和测试性建模仿真工作,获取装备在各任务工作模式下的可靠性与测试性设计方案的关键设计变量数据。

[0064]

s2:对装备在各任务工作模式下的可靠性与测试性设计方案的关键设计指标数据进行抽样,将抽样得到的数据代入协同优化模型得到装备各任务工作模式下的多个使用可用度数据a;

[0065]

s3:确定装备在各任务工作模式下的使用可用度最低要求值a

min

,判断装备各任务工作模式下的多个使用可用度数据a是否达到系统要求,当每种任务工作模式下的多个使用可用度数据a均不小于使用可用度最低要求值a

min

时,该可靠性与测试性设计方案满足要求;

[0066]

s4:若可靠性与测试性设计方案满足要求,则本次可靠性与测试性设计方案保留,即完成该可靠性与测试性设计方案的协同建模与优化分析;若可靠性与测试性设计方案不满足要求,则通过可靠性设计方案与测试性设计方案的调整工作对可靠性、测试性参数进行优化,再次对优化后可靠性与测试性设计方案的关键设计指标数据进行抽样,将抽样数据代入到模型直到模型的输出结果满足要求为止,多次循环,形成多种可靠性与测试性设计方案及其关键设计指标数据;

[0067]

s5:结合多种可靠性与测试性设计方案的关键设计指标数据,根据基于多属性决策的可靠性与测试性设计方案优选模型实现多种可靠性与测试性设计方案的优选分析,获得多种设计方案的排序结果,最终选择出最优可靠性与测试性设计方案。

[0068]

在本发明中,通过引入装备的可用性模型,使得能够在开展装备可靠性测试性协同优化工作的过程中充分考虑到装备可用性的约束条件,从而提升装备可靠性测试性协同建模与优化设计的准确性。同时,能够基于装备可用性模型和可靠性与测试性设计方案的关键设计变量实现装备可靠性与测试性的协同建模与分析过程,并结合基于多属性决策的可靠性与测试性设计方案优选模型选择出最优的装备可靠性与测试性设计方案,从而提升装备可靠性与测试性协同优化方法的全面性。

[0069]

具体实施过程中,可靠性与测试性设计方案关键设计变量包括:可靠性参数平均故障间隔时间mtbf、维修性参数平均修复前时间mttr、测试性参数故障检测时间与故障隔离时间之和td以及保障性参数平均保障延误时间mldt。

[0070]

具体的,在假设装备各组成部件故障服从指数分布的条件下,通过如下公式计算装备在各任务工作模式下的可靠性参数平均故障间隔时间mtbf:

[0071][0072]

式中:λs表示装备在各任务工作模式下的失效率;

[0073]

其中,结合装备在各任务工作模式下的任务可靠性框图以及装备各组成部件的失效率λi,得到装备在各任务工作模式下的失效率λs。

[0074]

具体的,通过如下公式计算装备在各任务工作模式下的维修性参数平均修复前时间mttr:

[0075][0076]

式中:i表示装备的组成部件数量;λi表示装备各组成部件在各任务工作模式下的失效率;mttri表示装备各组成部件在各任务工作模式下的修复时间。

[0077]

具体的,结合各测试点的故障检测时间、具有不同模糊度的模糊组的故障隔离时间以及诊断策略得到装备各组成部件的故障检测时间与故障隔离时间之和,其中,诊断策略由测试性建模仿真工作得到,诊断策略包括:检测各关键部件故障对应的一组测试点以及对应最终检测到的模糊组的模糊度,通过如下公式计算装备的第b个部件在各任务工作模式下的故障检测时间与故障隔离时间之和t

db

:

[0078][0079]

式中:a表示检测第b个部件是否故障的测试点数量;ta表示检测第b个部件是否故障的一组测试点中第a个测试点的故障检测时间;tb表示检测第b个部件是否故障的故障隔离时间;

[0080]

在得到装备所有部件的故障检测时间与故障隔离时间之和t

db

的基础上,按照装备各组成部件发生故障的随机性对各部件的故障检测时间与故障隔离时间之和进行抽样,得到装备的故障检测时间与故障隔离时间之和td。

[0081]

具体的,获取装备各组成部件在各任务工作模式下的保障性参数平均保障延误时间mldt的步骤包括:

[0082]

s101:规定影响mldt指标的因素:备件延误、保障设备延误、保障组占用延误;

[0083]

s102:规定评价mldt指标以及其影响因素的等级集:{非常短、较短、中等、较长、非常长};

[0084]

s103:获得装备各组成部件在各任务工作模式下各影响因素隶属于各评价等级的测度值,测度的指标采用0.1-0.9标度法,得到装备各组成部件在各任务工作模式下的模糊评价矩阵r;

[0085]

s104:获得装备各组成部件在各任务工作模式下各影响因素的权重向量w;

[0086]

s105:通过如下公式计算装备各组成部件在各任务工作模式下mldt指标的综合评价结果s:

[0087]

s=w

×

r;式中:w表示装备各组成部件在各任务工作模式下各影响因素的权重向量;r表示装备各组成部件在各任务工作模式下的模糊评价矩阵;

[0088]

s106:根据步骤s105得到的综合评价结果,按照最大隶属度原则判断获得装备各组成部件在各任务工作模式下mldt指标的评价等级以及对应的最大隶属度u

max

(mldt);

[0089]

s107:规定mldt指标评价等级对应的mldt指标取值区间:

[0090]

s108:通过如下公式计算装备各组成部件在各任务工作模式下的mldt指标值:

[0091]

mldt=u

max

(mldt)*(b-a) a;

[0092]

式中:u

max

(mldt)表示步骤s107中得到的mldt指标的最大隶属度;a表示最大隶属度u

max

(mldt)所在mldt指标取值区间的最小值;b表示最大隶属度u

max

(mldt)所在mldt指标取值区间的最大值b;

[0093]

在得到装备所有部件的平均保障延误时间mldt的基础上,按照装备各组成部件发生故障的随机性对各部件的平均保障延误时间mldt的进行抽样,得到装备的平均保障延误时间mldt。

[0094]

本发明将装备在各任务工作模式下的可靠性参数平均故障间隔时间、维修性参数平均修复前时间、测试性参数故障检测时间与故障隔离时间之和以及保障性参数平均保障延误时间作为可靠性和测试性设计方案的关键设计变量,其中,平均故障间隔时间、平均修复前时间是确定型数据,故障检测时间与故障隔离时间之和是随机型数据,平均保障延误时间是模糊型数据。同时,结合可靠性建模仿真工作和测试性建模仿真工作,获得以上关键设计变量数据,并将其作为后续可靠性与测试性设计方案的协同建模与优化工作以及可靠性与测试性设计方案优选工作的输入数据。

[0095]

本发明在获得可靠性和测试性设计方案在各任务工作模式下的关键设计变量数据以及使用可用度最低要求的基础上,根据协同优化模型对多种可靠性与测试性设计方案进行协同建模分析,获得设计方案是否满足使用可用度要求的分析结果,并将满足要求的设计方案以及相应关键设计指标数据作为可靠性与测试性设计方案优选工作的输入数据。

[0096]

具体实施过程中,将装备在同一任务工作模式下的可靠性与测试性设计方案平均修复前时间mttr、平均故障诊断时间td、平均保障延误时间mldt数据确定为可靠性与测试性设计方案的决策属性数据。

[0097]

具体的,基于多属性决策的装备可靠性测试性协同建模与优化设计方案优选模型的步骤包括:

[0098]

s501:规定方案单次排序的次数n,确定平均修复前时间的权重系数ω1、故障检测时间与故障隔离时间之和的权重系数ω2、平均保障延误时间的权重系数ω3;

[0099]

s502:抽样每种设计方案的1组决策属性数据,包括3类数据:平均修复前时间mttr、故障检测时间与故障隔离时间之和td、平均保障延误时间mldt;

[0100]

s503:通过如下公式将抽样得到的多个设计方案在同一任务工作模式下的同类数据进行归一化处理,得到各设计方案各类数据的归一化值:

[0101][0102]

式中:i表示设计方案的数量;mttri表示第i个设计方案的平均修复前时间数据;mttri`表示第i个设计方案的平均修复前时间数据的归一化值:

[0103][0104]

式中:i表示设计方案的数量;t

di

表示第i个设计方案的故障检测时间与故障隔离时间之和数据;t

di

`表示第i个设计方案的故障检测时间与故障隔离时间之和数据的归一化值:

[0105][0106]

式中:i表示设计方案的数量;mldti表示第i个设计方案的平均保障延误时间数据;mldti`表示第i个设计方案的平均保障延误时间数据的归一化值;

[0107]

s504:通过如下公式计算每种方案的综合排序值ai:

[0108]ai

=ω1*mttri` ω2*t

di

` ω3*mldti`;

[0109]

式中:ai表示第i个设计方案的综合排序值;ω1表示平均修复前时间的权重系数;ω2表示故障检测时间与故障隔离时间之和的权重系数;ω3表示平均保障延误时间的权重系数;mttri`表示第i个设计方案的平均修复前时间数据的归一化值;t

di

`表示第i个设计方案的故障检测时间与故障隔离时间之和数据的归一化值;mldti`表示第i个设计方案的平均保障延误时间数据的归一化值;

[0110]

s505:根据综合排序值完成多种方案的单次排序,综合排序值小的方案排在前面,并记录排序结果;

[0111]

s506:判断方案排序次数是否达到规定排序次数n,若没有达到,则回到步骤s502;若达到,通过如下公式计算每种方案在每个排序位置的可能度nk:

[0112][0113]

式中:ak表示该设计方案在排在位置k的次数;n表示方案排序总次数;

[0114]

s507:比较各方案在排序位置k的可能度nk大小,可能度大的方案排在位置k,若两种方案的可靠度大小相等,则继续比较下一位置的可能度,直到得到最终的可靠性与测试性设计方案排序结构结果。

[0115]

本发明,将可靠性与测试性设计方案中的关键设计指标作为评判可靠性与测试性设计方案好坏的决策属性数据,并确定各决策属性数据的权重系数,最后,根据基于多属性决策的可靠性与测试性设计方案优选模型实现多种可靠性与测试性设计方案的优选分析,获得多种设计方案的排序结果,最终选择出最优可靠性与测试性设计方案,从而实现整体的可靠性测试性协同建模与优化技术。

[0116]

需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管通过参照本发明的优选实施例已经对本发明进行了描述,但本领域的普通技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离所附权利要求书所限定的本发明的精神和范围。同时,实施例中公知的具体结构及特性等常识在此未作过多描述。最后,本发明要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。