一种基于假想温度均匀分布的熔石英元件co2激光抛光速度优化方法

技术领域

1.本发明涉及光学加工技术领域,具体而言,涉及一种基于假想温度均匀分布的熔石英元件co2激光抛光速度优化方法。

背景技术:

2.熔石英材料是一种典型的硬脆性材料,由于其优越的机械化学性能和良好的透光性,被广泛应用于高功率固体激光装置中。由于熔石英材料对10.6μm波长激光(co2激光)有较高的能量吸收率,co2激光加工熔石英元件的加工方法得到了广泛关注。co2激光辐照熔石英材料时,材料吸收激光能量,温度升高逐渐熔化成液态,元件表面的凹坑缺陷等受流体表面张力的作用而逐渐填平,从而得到表面无缺陷且粗糙度低的熔石英元件。

3.目前co2激光抛光熔石英元件工艺存在一系列问题。在熔石英材料温度升高过程中,材料内部的微观结构发生了变化,即产生了材料改性,tool用假想温度tf(fictive temperature)即材料的冻结温度来表征这一结构转变与材料改性现象。在熔石英材料受热温升和冷却的全过程中,其初始假想温度大约在1315k左右,当材料温度低于玻璃化温度tg(glass transition)时,材料的结构弛豫时间,即材料内部微观结构转变到与热力学温度对应的内部微观结构相同时所需的时间极长,假想温度不变;当材料温度超过tg时,材料的结构弛豫时间迅速降低,内部微观结构重新排列达到平衡,假想温度与热力学温度逐渐保持一致。材料冷却时,当材料的结构弛豫跟不上热力学温度的下降速度,会发生材料内部结构的冻结,假想温度脱离热力学温度并冻结在某一较高温度,即“冻结温度”。假想温度的升高会导致材料密度的线性增加,使得材料表面变形并产生残余应力,根据国内外学者的研究,假想温度分布与残余应力的分布具有一定联系,均匀分布的假想温度场可以产生分布均匀的残余应力场,且能大幅提高熔石英元件的激光损伤阈值。然而在熔石英元件的co2激光抛光加工过程中,由于热量累积导致分布不均匀的假想温度和残余应力会影响光路的传输、导致元件产生较大的变形,甚至产生表面裂纹,严重影响了该工艺的工程应用。

技术实现要素:

4.本发明要解决的技术问题是:

5.为了解决现有co2激光抛光熔石英元件工艺过程中,由于热量累积导致分布不均匀的假想温度和残余应力会影响光路的传输、导致元件产生较大的变形,甚至产生表面裂纹,严重影响了该工艺的工程应用的问题。

6.本发明为解决上述技术问题所采用的技术方案:

7.本发明提供了一种基于假想温度均匀分布的熔石英元件co2激光抛光速度优化方法,包括以下步骤:

8.步骤一、通过有限元仿真对冷却后的熔石英元件根据热力学温度场演变获取冷却后的假想温度分布;

9.步骤二、根据步骤一中假想温度分布提取改性层与熔石英基体之间的改性层边界曲线,提取改性层边界曲线沿熔石英元件的水平方向深度,对不同水平位置的改性层边界曲线的深度进行整合,获得改性层边界深度拟合曲线;

10.步骤三、对改性层边界深度拟合曲线分析,取中间区域水平处对应的深度值作为改性层理想深度,对于非改性层理想深度的水平位置利用比例优化方法对激光移动速度进行优化求解,得到优化速度与水平位置关系拟合曲线,根据优化速度与水平位置关系拟合曲线对激光抛光中激光的移动速度进行控制,实现对熔石英元件的激光变速抛光;

11.步骤四、将步骤三中抛光后的熔石英元件重复步骤一,若再次得到的假想温度分布沿水平方向分布仍然不均,依次重复步步骤二、步骤三和步骤一,直至获取的假想温度分布沿水平方向分布均匀。

12.进一步地,步骤一中,假想温度分布可利用热力学温度场分布,通过材料结构弛豫的常微分方程进行求解计算,所述常微分方程为:

[0013][0014][0015]

上式中,

[0016]

t—热力学温度(k);

[0017]

tf—假想温度(k);

[0018]

τ0—弛豫时间常数(s);

[0019]

r—理想气体常数;

[0020]

δh—活化能(kj/mol);

[0021]

η——热力学温度与假想温度之间的分配系数。

[0022]

进一步地,步骤三中,所述比例优化方法为:

[0023]

对每个水平位置对应优化速度利用下式进行计算,

[0024][0025]

上式中,

[0026]

xi—第i个点的水平位置;

[0027]vxi

—第i个点的优化速度;

[0028]vave

—优化前匀速抛光的速度;

[0029]yxi

—第i个点改性层深度;

[0030]yave

—改性层理想深度;

[0031]

α—放大系数;

[0032]

将获取的每个水平位置对应的优化速度进行整合,从而获取优化速度与水平位置关系拟合曲线。

[0033]

进一步地,步骤四中,判断假想温度分布沿水平方向分布是否均匀的方法为:

[0034]

对经过步骤一至步骤三优化后的改性层深度曲线进行分析,计算相对理想深度以及相对理想深度相对理想深度的波峰波谷差值,若相对理想深度的差值小于或等于10%,

则优化后的假想温度分布沿水平方向分布均匀,若相对理想深度的差值大于10%,则优化后的假想温度分布沿水平方向分布不均匀;若相对理想深度的波峰波谷差值小于或等于15%,则优化后的假想温度分布沿水平方向分布均匀,若相对理想深度的波峰波谷差值大于15%,则优化后的假想温度分布沿水平方向分布不均匀。

[0035]

进一步地,选取熔石英元件两侧边界区域的改性层深度曲线进行分析。

[0036]

进一步地,两侧边界区域的宽度为熔石英元件整体宽度的1/4-3/8。

[0037]

进一步地,步骤一中,所述冷却后的假想温度分布为元件最大热力学温度降低至室温时的假想温度分布。

[0038]

进一步地,所述放大系数的初始设定值为1。

[0039]

进一步地,所述有限元仿真计算用到的参数设定包括光斑半径、激光功率、激光移速和移动距离。

[0040]

进一步地,步骤三中的激光变速抛光中光斑半径、激光功率和移动距离均与有限元仿真计算用到的光斑半径、激光功率和移动距离相同。

[0041]

相较于现有技术,本发明的有益效果是:

[0042]

(1)目前存在能够实现变速度移动的激光装置,可通过程序实时调整激光的移动速度,将本方案确定后的优化速度与水平位置关系拟合曲线应用至可实现变速移动激光装置,实现对熔石英元件的优化处理,因而该速度优化方法利于实际工程应用。

[0043]

(2)该方法具有可迭代性,可通过逐步优化使假想温度分布逼近均匀分布状态,最终得到表面残余应力均匀分布的理想元件,理想元件的假想温度和残余应力均匀,不会影响光路的传输或导致元件产生较大的变形或产生表面裂纹。

[0044]

(3)采用假想温度均匀分布作为优化目标,由于加工后的熔石英元件表面残余应力分布难以测量,从仿真结果看残余应力分布复杂,没有明显的规律,很难将残余应力作为优化目标进行加工参数的优化,相较于直接以残余应力均匀分布作为优化目标,本方法降低了优化过程的复杂程度,为co2激光抛光熔石英元件工艺的工程应用提供优化方法。

附图说明

[0045]

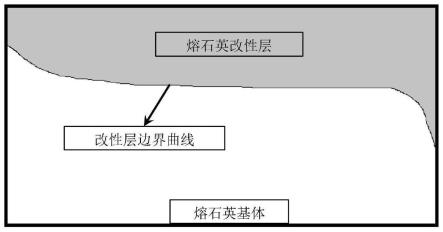

图1为本发明实施例中改性层边界的示意图;

[0046]

图2为本发明实施例中激光抛光过程的示意图;

[0047]

图3为本发明实施例中计算得到的优化前熔石英元件内部的假想温度分布图;

[0048]

图4为本发明实施例中优化前的改性层深度曲线图;

[0049]

图5为本发明实施例中优化速度与水平位置关系拟合曲线图;

[0050]

图6为本发明实施例中放大系数为0.8得到的优化后元件内部假想温度分布图;

[0051]

图7为本发明实施例中放大系数为0.8的优化前后左右边界附近改性层深度对比图。

具体实施方式

[0052]

在本发明的描述中,应当说明的是,各实施例中的术语名词例如“上”、“下”、“前”、“后”、“左”、“右”等指示方位的词语,只是为了简化描述基于说明书附图的位置关系,并不代表所指的元件和装置等必须按照说明书中特定的方位和限定的操作及方法、构造进行操

作,该类方位名词不构成对本发明的限制。

[0053]

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

[0054]

具体实施方案一:结合图1所示,本发明提供一种基于假想温度均匀分布的熔石英元件co2激光抛光速度优化方法,包括以下步骤:

[0055]

步骤一、通过有限元仿真对冷却后的熔石英元件根据热力学温度场演变获取冷却后的假想温度分布;所述热力学温度场演变是由有限元仿真计算得到的实际温度演变,假想温度可由含有热力学温度的常微分方程求得,所述冷却后的假想温度分布为元件最大热力学温度降低至室温(293.15k)时的假想温度分布,所述常微分方程为:

[0056][0057][0058]

上式中,

[0059]

t—热力学温度(k);

[0060]

tf—假想温度(k);

[0061]

τ0—弛豫时间常数(s),值为1.064

×

10-17

(s);

[0062]

r—理想气体常数,值为8.314(j/(mol

·

k));

[0063]

δh—活化能(kj/mol),值为542(kj/mol);

[0064]

η——热力学温度与假想温度之间的分配系数,值为0.9。

[0065]

所述有限元仿真使用的软件为comsol商业软件,具体步骤如下:

[0066]

1、建立包含传热模块、流体流动模块、结构弛豫模块(即热力学温度与假想温度的常微分方程)、激光变速移动模块的多物理场耦合模型;

[0067]

2、将相关参数补充进模型中;

[0068]

3、对模型进行网格划分和瞬态研究设置;

[0069]

4、运行仿真软件并在结果处对假想温度的分布进行导出。

[0070]

步骤二、根据步骤一中假想温度分布提取改性层与熔石英基体之间的改性层边界曲线,提取改性层边界曲线沿熔石英元件的水平方向深度,对不同水平位置的改性层边界曲线的深度进行整合,获得改性层边界深度拟合曲线;

[0071]

所述改性层边界曲线,为熔石英元件内假想温度未转变区域与发生转变区域的交界线,在交界线以上,由于热力学温度的升高导致假想温度发生变化,材料发生改性,即改性层;在交界线以下,由于材料结构弛豫时间极长,材料假想温度恒定不变,即熔石英基体;改性层边界曲线沿熔石英元件的水平方向深度为熔石英元件表面到改性层边界曲线的垂直距离。co2激光抛光后得到的材料改性层边界示意图如图1所示。

[0072]

步骤三、对改性层边界深度拟合曲线分析,取中间区域水平处对应的深度值作为改性层理想深度,对于非改性层理想深度的水平位置利用比例优化方法对激光移动速度进行优化求解,得到优化速度与水平位置关系拟合曲线,根据优化速度与水平位置关系拟合曲线对激光抛光中激光的移动速度进行控制,实现对熔石英元件的激光变速抛光;

[0073]

所述比例优化方法为:

[0074]

对每个水平位置对应优化速度利用下式进行计算,

[0075][0076]

上式中,

[0077]

xi—第i个点的水平位置;

[0078]vxi

—第i个点的优化速度;

[0079]vave

—优化前匀速抛光的速度;

[0080]yxi

—第i个点改性层深度;

[0081]yave

—改性层理想深度;

[0082]

α—放大系数,初始设定值为1;

[0083]

将获取的每个水平位置对应的优化速度进行整合,从而获取优化速度与水平位置关系拟合曲线。

[0084]

步骤四、将步骤三中抛光后的熔石英元件重复步骤一,若再次得到的假想温度分布沿水平方向分布仍然不均,依次重复步步骤二、步骤三和步骤一,直至获取的假想温度分布沿水平方向分布均匀;

[0085]

判断假想温度分布沿水平方向分布是否均匀的方法为:

[0086]

对经过步骤一至步骤三优化后的改性层深度曲线进行分析,计算相对理想深度以及相对理想深度的波峰波谷差值,所述相对理想深度为改性层深度与改性层理想深度之间最大差值除以理想深度,所述相对理想深度的波峰波谷差值为波峰波谷差值除以理想深度,若相对理想深度的差值小于或等于10%,则优化后的假想温度分布沿水平方向分布均匀,若相对理想深度的差值大于10%,则优化后的假想温度分布沿水平方向分布不均匀;若相对理想深度的波峰波谷差值小于或等于15%,则优化后的假想温度分布沿水平方向分布均匀,若相对理想深度的波峰波谷差值大于15%,则优化后的假想温度分布沿水平方向分布不均匀。

[0087]

在将提取后的优化后改性层边界深度拟合曲线与优化前的改性层边界深度拟合曲线进行对比时,观察优化前后改性层深度曲线的变化情况,包括左右边界区域改性层深度与改性层理想深度最大差值和整条改性层边界深度拟合曲线波峰与波谷的差值,差值的下降表明优化后的假想温度分布更加均匀;放大系数可以用作调整优化程度的变量,优化结果若不理想,可通过调整放大系数重新进行再次优化;再次优化是将优化后的改性层边界深度拟合曲线作为步骤二优化前的改性层深度拟合曲线再次进行优化,以得到分布更为均匀的假想温度场。

[0088]

优选地,选取熔石英元件两侧边界区域的改性层深度曲线进行分析。

[0089]

优选地,两侧边界区域的宽度为熔石英元件整体宽度的1/4-3/8。

[0090]

优选地,所述有限元仿真法计算用到的参数设定包括光斑半径、激光功率、激光移速和移动距离。

[0091]

优选地,步骤三中的激光变速抛光中光斑半径、激光功率和移动距离均与有限元仿真法计算用到的光斑半径、激光功率和移动距离相同。

[0092]

目前存在能够实现变速度移动的激光装置,可通过程序实时调整激光的移动速度,将本方案确定后的优化速度与水平位置关系拟合曲线应用至可实现变速移动激光装

置,实现对熔石英元件的优化处理,因而该速度优化方法利于实际工程应用。

[0093]

该方法具有可迭代性,可通过逐步优化使假想温度分布逼近均匀分布状态,最终得到表面残余应力均匀分布的理想元件,理想元件的假想温度和残余应力均匀,不会影响光路的传输或导致元件产生较大的变形或产生表面裂纹。

[0094]

采用假想温度均匀分布作为优化目标,由于加工后的熔石英元件表面残余应力分布难以测量,从仿真结果看残余应力分布复杂,没有明显的规律,很难将残余应力作为优化目标进行加工参数的优化,相较于直接以残余应力均匀分布作为优化目标,本方法降低了优化过程的复杂程度,为co2激光抛光熔石英元件工艺的工程应用提供优化方法。

[0095]

具体实施方案二:结合图2至图7所示,一种基于假想温度均匀分布的熔石英元件co2激光抛光速度优化方法,按照上述流程,对匀速移动激光抛光的速度进行优化。

[0096]

1)参数设定及假想温度分布的有限元仿真计算

[0097]

有限元仿真计算用到的激光参数如表1所示,激光光源从熔石英元件距左边界1mm处入射,匀速向右移动,到达熔石英元件右边界1mm处关闭激光,如图2所示,并让熔石英元件有充分的冷却时间,即冷却至室温;所用熔石英元件为康宁7980熔石英元件;

[0098]

其中,激光光源射入和射出时与熔石英元件的间距大于或等于光斑半径;

[0099][0100]

表1匀速移动激光抛光参数表

[0101]

上述参数并不固定,可根据熔石英元件的实际情况进行确定,具体为:使用的参数需要保证元件激光抛光过程中表面发生熔融抛光而非蒸发去除,即熔石英元件表面温度要控制在熔化温度(2273k)之上,汽化温度(2973k)之下。

[0102]

假想温度分布可利用热力学温度场分布,通过材料结构弛豫的常微分方程进行求解计算:

[0103][0104][0105]

上式中,

[0106]

t—热力学温度(k);

[0107]

tf—假想温度(k);

[0108]

τ0—弛豫时间常数(s),值为1.064

×

10-17

(s);

[0109]

r—理想气体常数,值为8.314(j/(mol

·

k));

[0110]

δh—活化能(kj/mol),值为542(kj/mol);

[0111]

η——热力学温度与假想温度之间的分配系数,值为0.9。

[0112]

计算得到的冷却后熔石英元件内部假想温度分布如图3所示,其中深色区域为表面改性区域,该区域假想温度增加;浅色区域为表面未改性区域,该区域假想温度不变。

[0113]

2)绘制改性层边界深度拟合曲线

[0114]

根据前一步仿真得到的假想温度分布,提取改性层边界曲线沿水平方向的深度,并拟合得到改性层边界深度拟合曲线并用其作为速度优化的基础,如图4所示;

[0115]

其中由于中间区域改性层深度几乎不变,因而将此深度(-256μm)设定为改性层理想深度,即y

ave

,如图4中黑色虚线所示。

[0116]

3)对激光移动速度进行优化求解

[0117]

利用前一步得到的改性层边界深度拟合曲线,结合步骤三中描述的速度优化方法,对每个水平位置的优化速度进行逐一求解,通过多次计算调整放大系数,最终确定优化的放大系数为0.8,此时求解得到的速度优化曲线与改性层深度曲线形貌从肉眼观察基本相同,如图5所示。

[0118]

放大系数可以用作调整优化程度的变量,优化结果若不理想,可通过调整放大系数重新进行优化。

[0119]

4)优化速度结果分析

[0120]

利用优化得到的优化速度与水平位置关系拟合曲线,对熔石英元件的变速激光抛光过程进行有限元仿真,除了速度参数外,其余参数均与优化前参数保持一致;优化后计算得到的元件内部假想温度分布如图6所示,与图4的优化前假想温度分布图对比可观察到元件左右边界位置的假想温度分布更均匀;

[0121]

具体步骤为:提取优化前后的熔石英元件左右边界区域的改性层深度,对拟合得到的改性层边界曲线进行对比,如图7所示。以改性层深度与改性层理想深度最大差值为评价标准,左边界区域优化后最大差值由65μm降低至11μm,相对于改性层理想深度,相对最大差值(即最大差值除以改性层理想深度)由25.4%降低至4.3%;右边界区域优化后最大差值由101μm降低至10μm,相对于改性层理想深度,相对最大差值由39.5%降低至3.9%;

[0122]

以改性层边界深度拟合曲线最大高度差轮廓的最大高度(最大值和最小值的差)为评价标准,左边界区域优化后改性层高度差轮廓最大高度由65μm降低至31μm,相对理想深度的波峰波谷差值为12.1%,右边界区域优化后改性层高度差轮廓最大高度由101μm降低至10μm,相对理想深度的波峰波谷差值为3.9%。由此可以看出该方法的优化效果明显,可使假想温度分布更均匀。

[0123]

其中,以熔石英元件的上表面中心处为原点建立二维直角坐标系,左边界区域为(-4000,0)至(-1000,0)的区域,右边界区域为(2000,0)至(4000,0)的区域。

[0124]

由于抛光后的熔石英元件左右边界区域的假想温度变化相较于中间区域的假想温度变化更为明显,且中间区域的改性层深度接近改性层理想深度,因此选取左右边界区进行比对。

[0125]

上述步骤使用本发明的速度优化方法,从数值仿真结果得到了分布较为均匀的改性层和假想温度,即得到了分布更为均匀的残余应力,证实了本方法可为熔石英元件的co2激光抛光工艺速度的优化提供重要的理论方法。

[0126]

虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本发明领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。