1.本发明涉及钒渣传送技术领域,具体为一种钒渣处理用车间传送机。

背景技术:

2.川西及川南地区是我国主要的矿产资源富集区,矿产资源丰富,其中有色金属、钒钛磁铁矿储量均居全国全省前列。在矿产资源的开采、冶炼及利用过程均会产生大量的残渣粉料,而钒渣,就是对含钒铁水在提钒过程中经氧化吹炼得到的或含钒铁精矿经湿法提钒所得到的含氧化钒的混合残料渣子。其是冶炼和制取钒合金和金属钒的重要原料,因此在对钒渣进行处理时,往往还要对钒渣进行二次提炼处理。

3.而在对钒渣进行二次提炼处理时,往往就需要使用到传送机将其进行输送,但目前传统的传送机在对钒渣残料进行输送时,受限于钒渣混合残料并不是均匀的粉料,而是存在粒径大小不一的情况,因此在长距离的输送时,其极易因输送过程中的细微振动出现分层现象

‑‑

也即是粒径质量较大的残料堆积在下部,而粒径质量教小的物料堆积在上部,而这在目前的传送过程中难以避免,且也会对后续的钒渣混合残料提炼产品造成极大的影响。

4.基于上述情况,从钒渣混合残料的二次提炼利用出发,研发出一种钒渣处理用车间传送机具有极大的生产意义。

技术实现要素:

5.基于上述问题,本发明目的在于提供一种钒渣处理用车间传送机。

6.本发明通过下述技术方案实现:一种钒渣处理用车间传送机,包括沿车间长度方向铺设在其顶部的输送系统,以及设置在输送系统上的输送组件,所述输送系统包括两条承载板,以及沿承载板长度方向一一对应设置的传送轨,所述输送组件位于两条传送轨之间、且四周通过滑车承载架与传送轨滑动连接,所述输送组件包括内部中空的外吊箱,设于外吊箱内部中间的内吊箱,所述内吊箱与外吊箱之间通过传动组件转动连接,所述内吊箱的顶部设有向上延伸至外吊箱外部的进料口,所述进料口的外部均通过轴承与外吊箱转动连接;所述传动组件包括沿外吊箱内壁锥面方向周向设置的支撑座,安装在支撑座上、输出端连接有传动齿轮的同步电机,沿内吊箱外壁曲面方向设置、并与传动齿轮相啮合的滑轨。

7.基于目前传统的传送机在对钒渣残料进行输送时,受限于钒渣混合残料并不是均匀的粉料,而是存在粒径大小不一的情况,因此在长距离的输送时,其极易因输送过程中的细微振动出现分层现象

‑‑

也即是粒径质量较大的残料堆积在下部,而粒径质量教小的物料堆积在上部,而这在目前的传送过程中难以避免,且也会对后续的钒渣混合残料提炼造成极大的影响,因此在本方案中,通过设置传动组件,使输送组件在对钒渣混合材料进行输送时,可驱动内吊箱进行一个高速的转动,以使内吊箱高速转动后配合其自身输送过程中的

一个细微振动实现对其内部的残料进行力度多变的无序抖动,进而使残料各组分之间充分混合,从而避免残料出现分层现象,而造成残料之间因各物料之间界限分明而影响其最终的提炼产品质量。

8.优选地,所述内吊箱的内壁设有多个分散板,多个所述分散板沿内吊箱的内壁曲面方向呈螺旋下降趋势,任一所述分散远离内吊箱的外边缘呈正弦波形;这里进一步需要说明的是,通过在内吊箱内设置多个分散板,可以使内吊箱在转动时,对钒渣混合残料进行搅拌,而由于多个分散板呈螺旋下降趋势,且任一分散板远离内吊箱的外边缘呈正弦波形,因此在分散板旋转残料进行搅拌的动作同时,也进行一个翻料的动作,以此实现将底部的钒渣残料进行上翻,使其残料组分混合更加均匀,从而保障二次熔炼后的产品质量。

9.更进一步地,所述内吊箱的外表面上部沿其内壁曲面方向还设有多个和外吊箱相连接的连接件,任一连接件包括设在内吊箱外壁的卡盘,滑动卡设在卡盘上的卡环,以及两根两端均通过竖向铰接座分别与外吊箱和卡环相铰接、且在竖直平面上形成等腰梯形的缓冲连接杆,这里需要说明的是,通过缓冲连接杆的设置,可以实现对内吊箱与外吊箱之间进行一个连接,同时也能有效避免内吊箱高速转动时对外吊箱造成影响,使其在移动时出现晃动,进而影响到整个输送组件的工作稳定性。

10.进一步地,在所述输送组件的底部还设有落料口,所述落料口包括位于外吊箱的底部并带动电动阀门的第一落料口,以及位于内吊箱的底部并与第一落料口转动连接的第二落料口,所述第一落料口的底部中间通过支杆连接有向上凸出至第二落料口内、并呈圆锥形的支撑台,通过落料口的设置,便于在传送机将钒渣残料输送至提炼炉上时,将物料卸下。

11.更进一步地,所述支撑台的顶部中间还设有落料组件,所述落料组件包括外表面通过连接杆与第二落料口内壁相连接、且内部开设有呈正弦波形的滑槽的套筒,同轴套设在套筒内、底端与支撑台相连接、顶端贯穿至套筒外部并与其活动连接的伸缩杆,所述伸缩杆包括固定段和位于固定段上部的移动段,移动段的一部分位于套筒内、且其外表面两侧通过横杆连接有滚轮,所述滚轮嵌设在滑槽内并与其滑动连接,而移动段的另一部分位于套筒外并连接有搅拌杆。

12.这里进一步需要说明的是,目前传统的传送机在卸下物料时,大多都是通过物料的自重使其自然通过落料口进行卸下的,但是这里往往存在缺陷,也就是说,当内吊箱内的物料在进行卸货时,其物料在自身重力及上部物料的压力下,会大量迅速的集中进入至落料口,而受限于落料口的本身尺寸,其在大量的物料落下后,由于物料之间本身的摩擦力以及粘滞力作用下,会对落料口造成一定堵塞,进而造成物料难以落下,从而影响其卸料效率。基于此,本方案通过落料组件的设置,可进行辅助落料,以避免物料堵塞落料口而影响卸料效率。

13.进一步地,任一所述承载板的端部还设有用于牵引滑车承载架沿传送轨长度方向进行往复运动的传动牵引系统。这里需要说明的是,通过传动牵引系统的设置,便与其拉动滑车承载架进行移动,以实现驱动输送组件对钒渣残料进行输送。

14.本发明与现有技术相比,具有如下的优点和有益效果:(1)在本发明中,通过设置传动组件,使输送组件在对钒渣混合材料进行输送时,可驱动内吊箱进行一个高速的转动,以使内吊箱高速转动后配合其自身输送过程中的一个

细微振动实现对其内部的残料进行力度多变的无序抖动,进而使残料各组分之间充分混合,从而避免残料出现分层现象,而造成残料之间因各物料之间界限分明而影响其最终的提炼产品质量;(2)在本发明中,进一步通过在内吊箱内设置多个分散板,可以使内吊箱在转动时,对钒渣混合残料进行搅拌,而由于多个分散板呈螺旋下降趋势,且任一分散板远离内吊箱的外边缘呈正弦波形,因此在分散板旋转残料进行搅拌的动作同时,也进行一个翻料的动作,以此实现将底部的钒渣残料进行上翻,使其残料组分混合更加均匀,从而进一步确定二次熔炼后的产品质量;(3)在本发明中,通过缓冲连接杆的设置,可以实现对内吊箱与外吊箱之间进行一个牵引连接,同时也能有效避免内吊箱高速转动时对外吊箱造成影响,使其在移动时出现晃动,而影响到整个输送组件的工作稳定性;(4)在本发明中,通过落料组件的设置,可进行辅助落料,以避免物料堵塞落料口而影响卸料效率。

附图说明

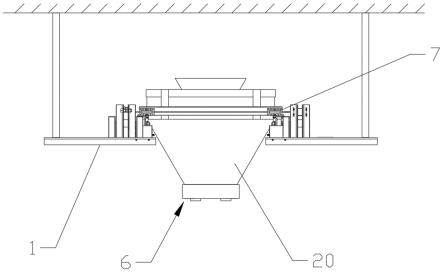

15.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:图1为本发明结构示意图;图2为本发明正视结构示意图(安装状态);图3为本发明输送组件结构示意图(外吊箱内部);图4为图3所示结构示意图a处;图5为图3所示结构示意图b处;图6为本发明套筒剖面示意图(套筒和滑槽);图7为本发明滚轮轨迹示意图(套筒带动滑槽旋转时);图8为本发明分散板结构示意图。

16.上述附图中,附图标记对应的部件名称如下:1、输送系统;10、承载板;11、传送轨;2、输送组件;20、外吊箱;21、内吊箱;3、传动组件;30、支撑座;31、同步电机;32、传动齿轮;33、滑轨;4、分散板;5、连接件;50、卡盘;51、卡环;52、缓冲连接杆;520、外套筒;521、连杆;522、阻尼活塞块;523、弹性件;6、落料口;60、第一落料口;61、第二落料口;62、支撑台;63、落料组件;630、套筒;631、滑槽;632、伸缩杆;633、搅拌杆;7、滑车承载架。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

18.首先,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位

构造和操作,因此不能理解为对本发明的限制。

实施例

19.如图1-图8所示,本实施例提供一种钒渣处理用车间传送机,包括沿车间长度方向铺设在其顶部的输送系统1,以及设置在输送系统1上的输送组件2,所述输送系统1包括两条承载板10,以及沿承载板10长度方向一一对应设置的传送轨11,所述输送组件2位于两条传送轨11之间、且四周通过滑车承载架7与传送轨11滑动连接,所述输送组件2包括内部中空的外吊箱20,设于外吊箱20内部中间的内吊箱21,所述内吊箱21与外吊箱20之间通过传动组件3转动连接,所述内吊箱21的顶部设有向上延伸至外吊箱20外部的进料口,所述进料口的外部均通过轴承与外吊箱20转动连接;所述传动组件3包括沿外吊箱20内壁锥面方向周向设置的支撑座30,安装在支撑座30上、输出端连接有传动齿轮32的同步电机31,沿内吊箱21外壁曲面方向设置、并与传动齿轮32相啮合的滑轨33。具体来说,通过同步电机31带动传动齿轮32旋转,进而使传动齿轮32旋转后通过滑轨33带动内吊箱21进行转动。

20.基于上述实施例,较为优选的是,所述内吊箱21的内壁设有多个分散板4,多个所述分散板4沿内吊箱21的内壁曲面方向呈螺旋下降趋势,任一所述分散板4远离内吊箱21的外边缘呈正弦波形,使分散板4在旋转钒渣残料进行搅拌的动作同时,也进行一个翻料的动作,以此实现将底部的钒渣残料进行上翻,使其残料组分混合更加均匀,从而保证二次熔炼后的产品质量。

21.基于上述实施例,所述内吊箱21的外表面上部沿其内壁曲面方向还设有多个和外吊箱20相连接的连接件5,任一连接件5包括设在内吊箱21外壁的卡盘50,滑动卡设在卡盘50上的卡环51,以及两根两端均通过竖向铰接座分别与外吊箱20和卡环51相铰接、且在竖直平面上形成等腰梯形的缓冲连接杆52,这里需要说明的是,通过缓冲连接杆52的设置,可以实现对内吊箱21与外吊箱20之间进行一个牵引连接,同时也能有效避免内吊箱高速转动时对外吊箱20造成影响,使其在移动时出现晃动,进而影响到整个输送组件2的工作稳定性;进一步需要说明的是,本实施例中较为优选地是,将两个缓冲连接杆52在平面位置上进行相互交错设置,也就是说在俯视图情况下,两个缓冲连接杆52之间可成一定夹角,进而进一步确保内吊箱21旋转时的受力平衡,避免其影响外吊箱20的稳定,同时通过卡盘50和卡块的设置,可实现缓冲连接杆52在对内吊箱21进行牵引连接的同时避免对内吊箱21的旋转造成阻碍,而为了进一步降低卡环51与卡接环之间的摩擦力,本方案较为优选地可在卡环51与卡接环接触面上嵌设多个滚珠,以实现两者之间的滚动接触。

22.这里进一步对缓冲连接杆52的结构进行说明,本实施例中,缓冲连接杆52优选结构为:包括一端开口并向内延伸形成空腔的外套筒520;同轴设于空腔内、顶部连接有延伸至外套筒520外部的连杆521的阻尼活塞块522,所述阻尼活塞块522与压盖之间还设有弹性件523,这里具体来说,当内吊箱21在高速转动而出现一定程度的晃动时,位于外套筒520内的连杆521在其本身受到内吊箱21传导而至的应力而推动阻尼活塞块522在外套筒520内并向其底部进行滑动时,阻尼活塞块522可对弹性件523进行拉伸,以使螺旋弹簧拉伸后产生一个反向的弹性恢复力以对阻尼活塞块522的滑动进行阻碍,从而实现对内吊箱21传动的应力进行一个抵消缓冲,以避免其传导至外吊箱20上而造成其发生晃动,同时需要说明的是,本方案中为了进一步提升缓冲连接杆52的性能,其外套筒520内填充有流体阻尼介质。

23.基于上述实施例,较为优选的是,在所述输送组件2的底部还设有落料口6,所述落料口6包括位于外吊箱20的底部并带动电动阀门的第一落料口60,以及位于内吊箱21的底部并与第一落料口60转动连接的第二落料口61,所述第一落料口60的底部中间通过支杆连接有向上凸出至第二落料口61内、并呈圆锥形的支撑台62,通过落料口6的设置,便于在传送机将钒渣残料输送至提炼炉上时,将物料卸下。

24.具体来说,所述支撑台62的顶部中间还设有落料组件63,所述落料组件63包括外表面通过连接杆与第二落料口61内壁相连接、且内部开设有呈正弦波形的滑槽631的套筒630,同轴套设在套筒630内、底端与支撑台62相连接、顶端贯穿至套筒630外部并与其活动连接的伸缩杆632,所述伸缩杆632包括固定段和位于固定段上部的移动段,移动段的一部分位于套筒630内、且其外表面两侧通过横杆连接有滚轮634,所述滚轮634嵌设在滑槽631内并与其滑动连接,而移动段的另一部分位于套筒630外并连接有搅拌杆633。

25.具体实施时,当在进行卸料时,内吊箱转动时可带动第二落料口旋转,以使第二落料口旋转后通过连接杆带动套筒旋转,而套筒旋转后可同时带动其内壁呈正弦波型的滑槽进行转动,而由于滑槽的内部嵌设有滚轮,且滚轮通过横杆与伸缩杆的移动段相连接,因此滑槽转动后其相对滚轮的位置可进行一个波峰波谷的循环往复运动,也就是说滚轮在滑槽转动时会在一个时间段内移动至滑槽波峰位置处,而在另一个时间段移动至滑槽波谷位置,以此通过滚轮在滑槽内的位置变化(也就是滚轮位于波峰或波谷位置处时)即可通过横杆带动伸缩杆进行伸缩移动,而伸缩杆伸缩移动后即可带动搅拌杆上下移动,而与此同时,内吊箱仍在持续转动,因此搅拌杆相对于内吊箱来说,其是一个旋转并上下移动的动作过程,基于此搅拌杆即可对第二落料口的物料进行搅拌捅出,从而实现物料快速落下。

26.任一所述承载板10的端部还设有用于牵引滑车承载架7沿传送轨11长度方向进行往复运动的传动牵引系统。这里需要说明的是,通过传动牵引系统的设置,便与其拉动滑车承载架7进行移动,以实现驱动输送组件2对钒渣残料进行输送,这里需要说明的是,本方案中所采用的传动牵引系统为现有技术,其包括牵引电机和牵引绳,在需要移动滑车承载架7时,通过启动牵引电机,使其通过旋转拉动牵引绳即可实现对滑车承载架7进行牵引拉动即可。

27.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。