1.本发明涉及注塑模具领域,具体涉及一种双色注塑杯的注塑模具及方法。

背景技术:

2.塑料制品是采用塑料为主要原料加工而成的生活、工业等用品的统称。包括以塑料为原料的注塑、吸塑等所有工艺的制品。塑料是一类具有可塑性的合成高分子材料,可以通过注塑模具制成各种实用性产品。

3.注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑。注射成型机(简称注射机或注塑机)是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注射成型是通过注塑机和模具来实现的。

4.双色塑料杯是一种内外颜色不一样的塑料制品,通常杯体由注塑模具(注射成型机)生产制作。现有的双色塑料杯通过注塑模具分别注塑两次,从而制成颜色不同的内胆和外胆,然后将内胆和外胆进行套接制成。由于内胆和外胆为塑料制品,现有技术是直接通过粘合剂将两个塑料制品进行粘合连接,随着时间的推移粘合剂的黏性下降,进而使内胆和外胆之间的连接性降低和密封性下降。

技术实现要素:

5.本发明提供一种双色注塑杯的注塑模具及方法,以解决现有的注塑模具制成的双色杯的内胆和外胆之间连接性较差的问题。

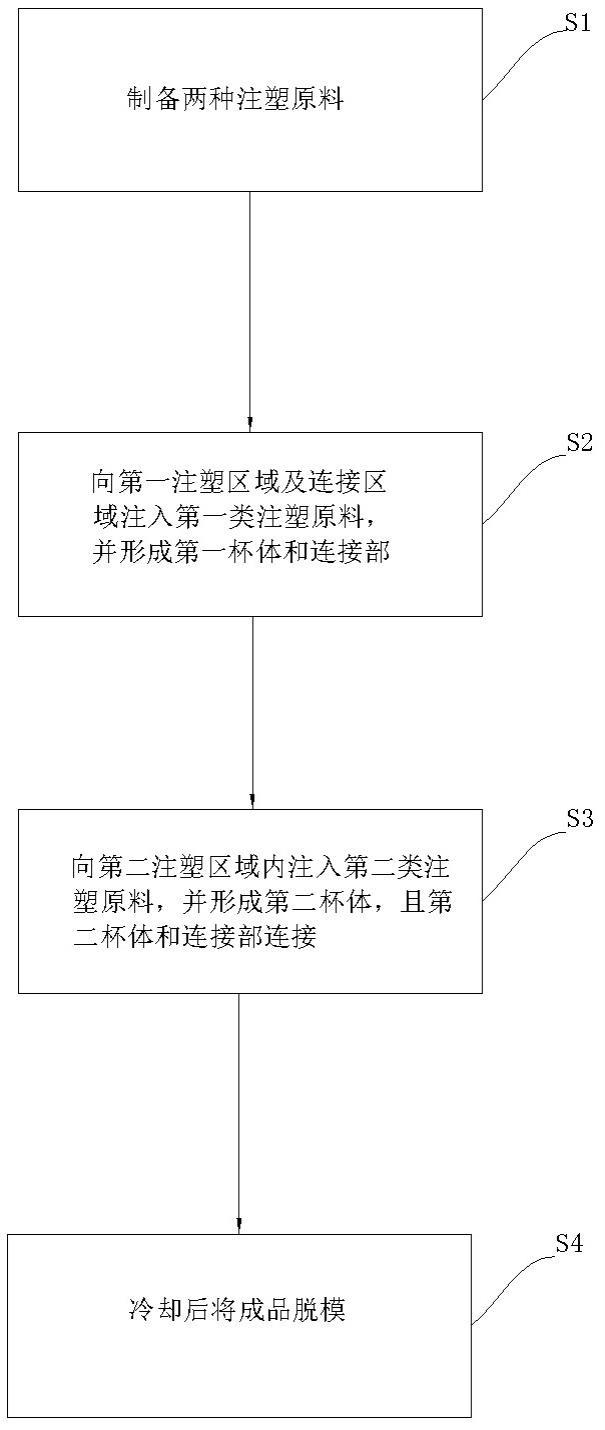

6.本发明的一种双色注塑杯的注塑方法采用如下技术方案:一种双色注塑杯的注塑方法,包括以下步骤:一种双色注塑杯的注塑方法,包括以下步骤:s1、制备两种注塑原料;s2、向第一注塑区域及连接区域注入第一类注塑原料,并形成第一杯体和连接部;s3、向第二注塑区域内注入第二类注塑原料,并形成第二杯体,且第二杯体和连接部连接;s4、冷却后将成品脱模。

7.进一步地,第一注塑区域位于第二注塑区域内。

8.进一步地,连接部位于第一杯体的外侧壁上;第一杯体和连接部一体成型。

9.进一步地,连接部由两部分构成;第一部分位于第一杯体的周壁上;第二部分位于第一杯体的底部。

10.进一步地,连接部的第一部分与第一杯体的轴线方向相互平行;连接部的第二部分沿第一杯体底部的径向方向设置。

11.本发明的一种双色注塑杯的注塑模具采用如下技术方案:一种双色注塑杯的注塑模具,包括公模、螺纹模具、第一母模和第二母模;公模呈柱状,竖直设置;螺纹模具套设在母模的上端;环模上设有第一注料通道;第一母模包括两个半模;半模呈半圆柱状;两个半

模能够拼接,且内部构成空腔;第一母模能够由下至上的套装在公模上,且半模上端和螺纹模具相接触;第一注料通道和第一母模内部空腔连通。第二母模呈柱状,且内部限定出开口向上的空腔;第二母模内部空腔直径大于第一母模内部空腔直径;第二母模能够由下至上的套装在公模上,且第一母模的上端和螺纹摸具相接触。

12.进一步地,第一母模上方设有环模;环模呈环状,且和第一母模的直径相同;环模套设在公模上,且位于第一母模和螺纹模具之间。

13.进一步地,公模上方设有固定板;固定板水平设置;公模的上端与固定板固接。

14.进一步地,第二母模上设有两个第二注料通道;两个第二注料通道关于第二母模的轴线中心对称;第二注料通道沿第二母模的内部空腔的切线方向延伸。

15.进一步地,螺纹模具有两个半圆拼接构成。

16.本发明的有益效果是:本实施例的一种双色注塑杯的注塑方法,具体为分别向第一注塑区域和第二注塑区域内依次注塑第一类注塑原料和第二类注塑原料,从而形成第一杯体、连接部和第二杯体,且第一杯体通过连接部和第二杯体连接,进而实现杯体的颜色分层,从而形成多层色的杯体。第一杯体上的连接部增加了第一杯体的表面积,进而在向第二注塑区注塑时,第二类注塑原料将第一杯体和连接部进行覆盖,从而使第二杯体和连接部相互融合,从而使第二杯体和第一杯体之间的粘合性增强,进一步增加第一杯体和第二杯体之间的连接性和密封性。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

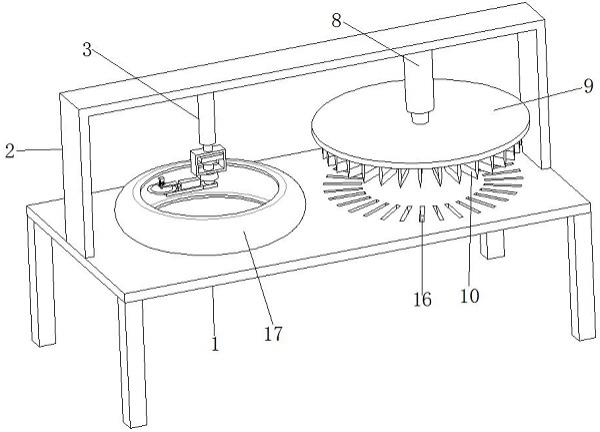

18.图1为本发明的一种双色注塑杯的注塑方法的实施例的流程图;图2为本发明的一种双色注塑杯的注塑模具的实施例的成品的杯体结构示意图;图3为本发明的一种双色注塑杯的注塑模具的实施例的第一母模和公模的爆炸图;图4为本发明的一种双色注塑杯的注塑模具的实施例的第一母模和公模的剖视图;图5为本发明的一种双色注塑杯的注塑模具的实施例的第二母模和第一杯体的爆炸图;图6为本发明的一种双色注塑杯的注塑模具的实施例的第二母模和第一杯体的剖视图;图7为图6中a-a位置的剖视图;图8为图7中c处的局部放大图;图9为图6中b-b位置的剖视图;图中:100、公模;110、成品杯体;200、第一母模;210、第一杯体;220、连接部;230、半模;231、第一边缝;240、第一注塑区域;300、第二母模;310、第二注料通道;320、第二注塑区域;330、第二杯体;400、环模;410、第二边缝;500、固定板;510、安装轨道;600、螺纹模具;

610、第一注料通道。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下通过实施例,并结合附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

20.本文中为组件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

21.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

22.本发明的一种双色注塑杯的注塑方法的实施例,如图1所示,一种双色注塑杯的注塑方法,包括以下步骤:一种双色注塑杯的注塑方法,包括以下步骤:s1、制备两种注塑原料,两种注塑原料为两种颜色的注塑料;s2、向第一注塑区域240及连接区域注入第一类注塑原料,并形成第一杯体210和连接部220,连接部220位于第一杯体210的外侧壁上;第一杯体210和连接部220采用一体成型;连接部220由第一杯体210的周壁和第一杯体210的底部两部分组成;第一杯体210周壁上的连接部220为第一杯体210的轴线方向相互平行;第一杯体210底部上的连接部220沿第一杯体210底部的径向方向延伸;连接部220能够增加第一杯体210的表面积;第一注塑区域240有两个半模230所围成,两个半模230之间连接处之间存在间隙,从而在向第一注塑区域240内注塑时形成连接部220,且连接部220即为飞边。连接部220能够增加第一杯体210的表面积;s3、将第一注塑区域240和第一杯体210相互脱离;第一注塑区域240位于第二注塑区域320内,第二注塑区域320位于第一杯体210的外侧,再向第二注塑区域320内注入第二类注塑原料,并形成第二杯体330,且第二杯体330和连接部220连接;第二类注塑原料在向第二区域内注塑时,将第一杯体210覆盖,从而使第二杯体330和连接部220相互融合,进而同时利用连接部220可增强第一杯体210和第二杯体330之间的粘合性。

23.s4、冷却后将成品脱模。

24.本实施例的一种双色注塑杯的注塑方法,具体为分别向第一注塑区域240和第二注塑区域320内依次注塑第一类注塑原料和第二类注塑原料,从而形成第一杯体210、连接部220和第二杯体330,且第一杯体210通过连接部220和第二杯体330连接,进而实现杯体的

颜色分层,从而形成多层色的成品杯体110。第一杯体210上的连接部220增加了第一杯体210的表面积,进而在向第二注塑区注塑时,第二类注塑原料将第一杯体210和连接部220进行覆盖,从而使第二杯体330和连接部220相互融合,从而使第二杯体330和第一杯体210之间的粘合性增强,进一步增加第一杯体210和第二杯体330之间的连接性和密封性。

25.本发明的一种双色注塑杯的注塑模具的实施例,如图2至图9所示,一种双色注塑杯的注塑模具,包括公模100、螺纹模具600、第一母模200和第二母模300;公模100呈柱状,竖直设置。具体的,公模100为圆柱状。螺纹模具600套设在母模的上端,螺纹模具600呈圆环状,且螺纹模具600的内侧壁上设有螺纹槽,进在浇筑冷却后形成螺纹。螺纹模具600上设有第一注料通道610。特别的,螺纹模具600又有个半圆结构拼接构成。第一母模200包括两个半模230,半模230呈半圆柱状。两个半模230能够拼接,且内部构成空腔,第一母模200的两个半模230构成的空腔为开口向上的桶状腔体结构。第一母模200能够由下至上的套装在公模100上,且半模230上端和螺纹模具600相接触,具体的,第一母模200的两个半模230可对公模100进行合围,进而和公模100之间形成第一注塑区域240。将一种颜色的注塑料向第一注塑区域240内进行浇筑,由于第一母模200有两个半模230拼接构成,从而冷却后的第一杯体210在两个半模230的连接处形成连接部220及飞边,连接部220增加第一注塑区域240的第一杯体210的外表面的面积。具体的,第一注料通道610和第一母模200内部相连通。特别的,两个半模230的拼接处的内侧预设有第一边缝231,进而使连接部220的增大,进一步增加第一杯体210的表面积。

26.第二母模300呈柱状,且内部限定出开口向上的空腔,第二母模内部腔体为开口向上的桶状结构。第二母模300内部空腔直径大于第一母模200内部空腔直径,以在使第一母模200浇筑完成后,第二母模300可套设在第一注塑区域240内形成的第一杯体210上。第二母模300能够由下至上的套装在公模100上,且第一母模200的上端和螺纹模具600相接触。具体的,第二母模300和公模100之间形成第二注塑区域320。将另一种颜色的注塑料向第二注塑区域320内进行浇筑。由于第一注塑区域240的第一杯体210位于第二注塑区域320内,进而第二注塑区域320内浇筑的第二杯体330能够将第一注塑区域240的第一杯体210的外表面完全覆盖,且第二杯体330的注塑料对第一杯体210的连接部220进行覆盖,从而使第二杯体330和第一杯体210之间的粘合性增强,进一步增加两侧第一杯体210和第二杯体330之间的连接性和密封性。

27.本实施例中,如图2至图9所示,第一母模200上方设有环模400,环模400呈环状,且和第一母模200的直径相同。环模400套设在公模100上,且位于第一母模200和螺纹模具600之间。具体的,环模400内侧为第一注塑区域240的一部分,由于环模400的设置,在向第一注塑区域240内浇筑时,环模400和第一母模200之间形成环状的飞边,及连接部220的一部分,从而进一步增大第一杯体210的表面积,从而使第一杯体210和第二杯体330之间连接时的粘合性进一步增强。特别的,环模400与第一母模200接触的端面的内端设有第二边缝410,使连接部220的增大,进一步增加第一杯体210的表面积。

28.本实施例中,如图3至图6所示,公模100上方设有固定板500,固定板500水平设置,公模100的上端与固定板500固接,固定板500上设有安装轨道510,安装轨道510用于使固定板500安装于特定装置上,以便于注塑工作的完成。螺纹模具600和固定板500的下表面相接触。

29.本实施例中,如图6至图9所示,第二母模300上设有两个第二注料通道310,两个第二注料通道310关于第二母模300的轴线中心对称。第二注料通道310沿第二母模300的内部空腔的切线方向延伸。具体的,第一母模200的两个半模230产生连接部220其中包括竖直连接部220。每个第二注料通道310靠近第二注塑区域320的一端位于第一杯体210上一个竖直连接部220的一侧,以使通过第二注料通道310向第二注塑区域320内注塑时,对连接部220进行挤压,并使连接部220变形,进一步增加了熔接缝的连接性和密封性,使第一杯体210和第二杯体330的连接性进一步增强。

30.工作时,制备两种不同颜色的注塑料。先将螺纹模具600套设公模100上,且与固定板500的下表面相接触。再将环模400套设在公模100上,且与螺纹模具600相接触。将两个第一母模200的半模230对公模100进行合围,使两个半模230进行拼接。

31.将需要位于内侧的颜色的注塑料通过螺纹模具600上的第一注料通道610向第一注塑区域240内进行浇注。内侧颜色的注塑料浇注形成第一杯体210,待冷却成型后将第一母模200和环模400取下,环模400和第一母模200之间和第一母模200的两个半模230之间形成连接部220。将第二母模300套装公模100上,且位于第一杯体210的外侧。将需要位于外侧的颜色的注塑料通过第二注料通道310向第二注塑区域320内浇筑,注塑料通第二注料通道310向内流动时对连接部220进行挤压,并使连接部220变形。浇筑完成后经过冷却后将第二母模300取下,并将公模100上的成品杯体110进行脱模。

32.第二杯体330通过连接部220增大了和第一杯体210之间的接触面积,从而使增加了第一杯体210和第二杯体330之间的连接性和密封性。

33.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。