1.本实用新型涉及锂离子电池领域,尤其涉及一种立式圆柱型电芯成组结构。

背景技术:

2.随着电动汽车的高速发展,电池的技术也在不断突破,ctc技术是将单体电芯直接集成于车辆底盘的工艺,该工艺加深了电池系统与电动车动力系统、底盘的集成度,减少了零部件数量,节省空间,提高了结构效率,并且大幅度降低了车重,可增加电池续航里程,被认为是下一个阶段决定新能源汽车竞争胜负的关键核心技术。

3.ctc技术需要让电芯(或者模组)作为车身结构件的一部分,拥有承载载荷能力,并需要承载驾驶舱的重量。现有的ctc技术是将电池包安置在汽车的底盘上,通常电池包的设计高度一般不超过140mm;然而,对于跑车和轿跑类产品,电池包往往是放置在前舱后者后座下方,此处的电池包排布高度通常在200mm~400mm之间,因此常规的电池包结构就不适用了。

技术实现要素:

4.有鉴于此,本实用新型提出了一种立式圆柱型电芯成组结构,方便电池包在高度方向上集成。

5.本实用新型的技术方案是这样实现的:本实用新型提供了一种立式圆柱型电芯成组结构,其包括若干个支架及圆柱型单体电芯,支架包括面板和支撑柱,所述面板上开设有矩阵排列的贯穿孔,贯穿孔横截面相形状与圆柱型单体电芯横截面形状相适应且中间设置有限位台,若干个面板上下正对并层叠设置,支撑柱设置于相邻的面板之间并分别与之相抵持,圆柱型单体电芯挨个插入贯穿孔内且端面与限位台相抵持,一个贯穿孔内上下两侧分别插入一个圆柱型单体电芯。

6.在以上技术方案的基础上,优选的,插入同一贯穿孔内的两圆柱型单体电芯的极柱相互电性连接。

7.进一步优选的,所述圆柱型单体电芯的极柱分别与一汇流排焊接实现相互之间的电性连接,且汇流排从限位台旁边穿过。

8.在以上技术方案的基础上,优选的,插入同一贯穿孔内的两圆柱型单体电芯的极柱相互电性绝缘。

9.进一步优选的,还包括绝缘片,所述绝缘片设置于限位台上并将贯穿孔分割为上下两个半开放的空腔。

10.更进一步优选的,所述绝缘片采用绝缘云母片。

11.更进一步优选的,限位台设置有三个或以上,在贯穿孔内同一高度面上旋转对称设置,限位台共同支撑绝缘片。

12.在以上技术方案的基础上,优选的,所述面板底部设置有沉孔,形状与支撑柱相适应,支撑柱固定在下层面板表面并插入上层面板底部的沉孔内。

13.在以上技术方案的基础上,优选的,还包括水冷夹板和水冷侧板,所述水冷夹板从矩阵排列的圆柱型单体电芯之间穿过,且两端分别连通水冷侧板,水冷侧板内通入循环冷却液,水冷侧板上下端面分别与上下相邻的两面板抵持。

14.在以上技术方案的基础上,优选的,还包括底板,最底部的面板固定在底板上,且底板与车辆底盘集成设置。

15.本实用新型的立式圆柱型电芯成组结构相对于现有技术具有以下有益效果:

16.(1)通过层叠设置支架,每层支架上放入一层圆柱型单体电芯,并在支架面板上开设贯穿孔及限位台,一个贯穿孔内上下两侧分别插入一个圆柱型单体电芯,如此,就能快速在高度方向上集成电芯,灵活调节电池包排布高度;

17.(2)设置限位台,隔开两个圆柱型单体电芯极柱,两个圆柱型单体电芯极柱能在串联和并联之间灵活切换;

18.(3)设置绝缘云母片,可起到绝缘和隔热作用;

19.(4)水冷侧板上下两端分别与两面板抵持,能提高竖直方向受力强度,便于集成。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

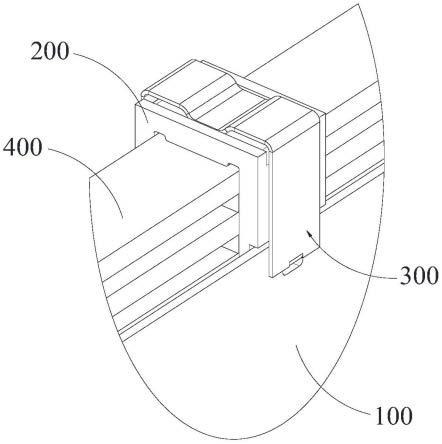

21.图1为本实用新型的立式圆柱型电芯成组结构的立体图;

22.图2为本实用新型的立式圆柱型电芯成组结构的俯视图;

23.图3为图2中圆圈区域的放大图;

24.图4为图2中a-a向的剖面图;

25.图5为图4中椭圆区域的放大图;

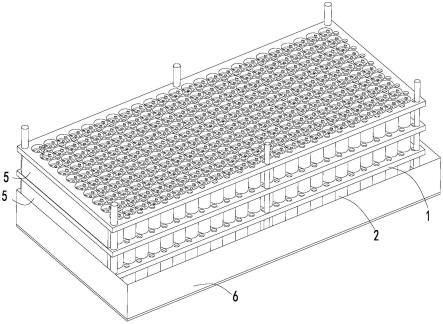

26.图6为本实用新型的立式圆柱型电芯成组结构去掉电芯后的拆解图。

具体实施方式

27.下面将结合本实用新型实施方式,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

28.如图1所示,本实用新型的立式圆柱型电芯成组结构,其包括若干个支架1、圆柱型单体电芯2、绝缘片3、水冷夹板4、水冷侧板5和底板6。

29.其中,圆柱型单体电芯2,可采用现有的18650圆柱型锂离子电池或者4480圆柱型锂离子电池。

30.支架1设置有若干个,上下层叠后提供若干容纳层,供放置圆柱型单体电芯2。具体的,支架1包括面板11和支撑柱12,若干个面板11上下正对并层叠设置,支撑柱12设置于相邻的面板11之间并分别与之相抵持。

31.为了防止上下层的支架1相对晃动,具体的,所述面板11底部设置有沉孔,形状与

支撑柱12相适应,支撑柱12固定在下层面板11表面并插入上层面板11底部的沉孔内。如此,可以防止上下层的支架1发生水平位移,并快速定位、装配。

32.具体的,所述面板11上开设有矩阵排列的贯穿孔10,贯穿孔10横截面相形状与圆柱型单体电芯2横截面形状相适应且中间设置有限位台13,圆柱型单体电芯2挨个插入贯穿孔10内且端面与限位台13相抵持,一个贯穿孔10内上下两侧分别插入一个圆柱型单体电芯2。通过将极柱插入贯穿孔10内,防止极柱外露,发生漏电;此外,圆柱型单体电芯2端面与限位台13相抵持,能提高整个模组在水平向和竖直向的受力强度;第三,极柱由限位台13隔开,可以让两个圆柱型单体电芯2在竖直向靠得更近,提高能量密度;第四,限位台13隔而不断的设计,便于灵活调节两个圆柱型单体电芯2极柱之间的电性连接关系是选择电性连接或者是绝缘,电性连接是选择串联或者并联。

33.作为一种实施方式,插入同一贯穿孔10内的两圆柱型单体电芯2的极柱相互电性连接。可以采用导电胶的方式,粘接两个圆柱型单体电芯2极柱的同时,实现电性连接。本实施例采用了另外一种电性连接方式:所述圆柱型单体电芯2的极柱分别与一汇流排焊接实现相互之间的电性连接,且汇流排从限位台13旁边穿过。

34.作为另外一种实施方式,插入同一贯穿孔10内的两圆柱型单体电芯2的极柱相互电性绝缘。由于两圆柱型单体电芯2的极柱受到限位台13的隔离,其自然可以起到电性绝缘的效果。为了加强绝缘效果,本实施例设置了绝缘片3,所述绝缘片3设置于限位台13上并将贯穿孔10分割为上下两个半开放的空腔,至少其中一个圆柱型单体电芯2的极柱与绝缘片3相抵持。考虑到热失控管理方面的要求,所述绝缘片3采用绝缘云母片,如此,可以起到绝热、绝缘的作用。具体的,限位台13设置有三个或以上,在贯穿孔10内同一高度面上旋转对称设置,限位台13共同支撑绝缘片3。如此,当需要使用绝缘片3时,将其垫在三个限位台13上;若不需要使用绝缘片3时,将其抠出即可。

35.作为水冷部分,本实用新型还设置有水冷夹板4和水冷侧板5,所述水冷夹板4从矩阵排列的圆柱型单体电芯2之间穿过,且两端分别连通水冷侧板5,水冷侧板5内通入循环冷却液,水冷侧板5上下端面分别与上下相邻的两面板11抵持。水冷侧板5上下两端分别与两面板11抵持,能提高竖直方向受力强度,便于集成。

36.底板6,起固定承载作用。最底部的面板11固定在底板6上,且底板6与车辆底盘集成设置。

37.本实用新型的立式圆柱型电芯成组结构,装配方式如下:

38.s1,取一个支架1,在面板11上的贯穿孔10中分别插入一个圆柱型单体电芯2,并安装水冷夹板4和水冷侧板5;

39.s2,另取一个支架1,将下层支架1上的支撑柱12插入上层面板11底部的沉孔内,在此过程中,下层支架1上的圆柱型单体电芯2插入上层支架1面板11上的贯穿孔10内并与限位台13相抵持;

40.s3,取新的圆柱型单体电芯2,并与下层支架1上的圆柱型单体电芯2电性连接或者电性绝缘,再将新的圆柱型单体电芯2插入上层支架1面板11上的贯穿孔10内并与限位台13相抵持;

41.s4,重复步骤s2~s3,直到集成高度达到要求,最后再盖上一层面板11;

42.s5,最后将安装好的整体固定到底板6上。

43.以上所述仅为本实用新型的较佳实施方式而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。