1.本实用新型涉及发酵罐领域,尤其是一种生物发酵罐。

背景技术:

2.生物发酵是指利用微生物在适宜的条件下,将原料经过特定的代谢途径转化为人类所需要的产物的过程,好氧发酵是指好氧微生物在有氧的环境下对有机物进行生物降解的一种过程,发酵过程中需要大量新鲜氧气。为了促使有机物充分的发酵反应,需要大型搅拌机构对罐仓内的有机物进行搅拌混合,保证罐仓内部物料具备采用大型传动结构在设备内部进行部件连接。授权公告号cn206328379u的中国专利文件公开了一种好氧发酵仓,属于食品发酵装置,包括罐体,罐体包括罐顶、罐底、侧壁,罐底上设有排料口,罐顶上设有进料口,罐体内还设有搅拌机构,搅拌机构包括转动轴、固定于转动轴上的螺旋、驱动电机;侧壁下方连接有通风管道,通风管道连接高压空气罐。本实用新型的技术方案可防止物料粘贴在罐体侧壁,并能更充分地搅拌物料。但是现有的发酵罐内部腔室空间较大,罐仓内腔的氧气分布不均匀,物料发酵不充分,发酵效果低下,且设备庞大不容易进行设备安装。

技术实现要素:

3.本实用新型的目的在于提供一种生物发酵罐,用于解决现有的发酵罐内部腔室空间较大,发酵罐仓堆积物料较多,内腔的氧气分布不均匀,物料发酵不充分,发酵效果低下,且设备庞大安装维修不便的问题。

4.为了解决上述问题,本实用新型提供一种生物发酵罐,包括底架、设置在所述底架上的罐体、设置在所述罐体内对物料进行搅拌的搅拌机构、设置在所述底架内驱动所述搅拌机构转动的驱动机构、设置所述罐体顶部的曝气装置;所述罐体顶部设有供物料进入的进料口、对所述进料口进行启闭的盖板、供所述盖板滑动的滑槽;所述搅拌机构包括可拆卸的设置在所述底架上的多层搅拌器;所述搅拌器包括轴柱、可拆卸的设置在所述轴柱上的多个搅拌叶;所述轴柱内设有连通各个所述搅拌叶与所述曝气装置的第一排气管;所述搅拌叶上设有连通所述第一排气管将气体排入腔室的排气块;所述轴柱侧壁上设有多个安装所述搅拌叶的连接座;所述连接座上设有连通所述第一排气管与外部腔室的气道;所述搅拌叶上设有沿其前进方向截面缩小的锥形块;所述搅拌叶内设有沿其轴向延伸且连通所述气道的第二排气管;所述排气块平行于所述第二排气管轴线设置在所述搅拌叶远离尖端的侧壁上。

5.本实用新型提供的生物发酵罐.还具有以下技术特征:

6.进一步地,所述搅拌叶包括多个可拆卸连接的搅拌组件;所述搅拌组件包括可拆卸的连接所述连接座的通杆;所述锥形块为多个可拆卸的设置在所述通杆外侧的搅块;所述搅块包括上搅块、一端铰接在所述上搅块靠近端部下侧的下搅块;所述上搅块为一端设有与所述通杆外壁相匹配的第一通槽、且沿靠近另一端的方向截面逐渐缩小的锥形块;所述下搅块为一端设有与所述通杆外壁相匹配的第二通槽、且沿靠近另一端的方向截面逐渐

缩小的锥形块;所述通杆两端设有相互平行连接相邻所述搅拌组件的连接板。

7.进一步地,所述第二排气管设置在所述通杆内;最外层所述搅拌组件上设有封堵所述第二排气管的封帽;所述搅块上设有供所述排气块伸出的缺槽;所述排气块为向远离所述通杆方向突出的锥形块;所述排气块朝向下部的一侧上设有连通所述通杆内腔的排气孔。

8.进一步地,所述底架包括支撑所述罐体的工作台面、支撑所述工作台面的底座架、贯穿所述工作台面伸出所述底座架的座盘;所述驱动机构设置在所述底座架内驱动所述座盘转动;所述驱动机构包括底座、铰接在所述底座上的转盘、可拆卸设置在所述转盘上的传动齿、关于所述转盘轴心对称设置在所述底座两侧驱动所述传动齿转动的两个驱动器;所述驱动器包括输出轴水平设置的驱动电机、将所述驱动电机输出轴方向调整为竖直方向的齿轮转向器、连通所述齿轮转向器与所述驱动电机的减速器、固定在所述齿轮转向器输出轴上与所述传动齿相匹配的驱动齿;所述转盘 轴心设有竖直伸出所述工作台面的立杆;所述工作台面上设有供所述立杆贯穿的通孔;所述座盘对所述通孔进行封堵。

9.进一步地,所述传动齿包括的三个首尾拼接成环绕所述转盘圆环的扇块;所述转盘包括支撑所述扇块的支撑盘;所述扇块包括平行于所述支撑盘设置的扇板、设置在所述扇板远离所述立杆一侧的齿带;所述扇板上设有弧形通孔;所述转盘上设有多个第一定位孔;所述扇板靠近所述立杆的一侧上设有与所述第一定位孔相匹配的第二定位孔。

10.进一步地,所述座盘包括固定在所述立杆上直径向上逐步缩小的锥台;所述锥台上绕所述立杆圆周设有多个紧贴所述工作台面上侧的清扫杆;所述锥台底侧设有与所述通孔匹配的凸盘;所述锥台底部设有位于其边翼与所述凸盘边侧之间的凹环;所述工作台面上设有与凹环相匹配的凸环。

11.本实用新型具有如下有益效果:本实用新型结构设计合理、结构简单,通过设计带有多层搅拌机构的发酵罐,对搅拌机构进行分体设置,将搅拌叶设置成多个可拆卸的搅拌组件,实现根据实际需求选取合适的搅拌组件,快速的实现对搅拌叶长短的调节,并实现对搅拌叶的快速安装,有效的提高安装维护效率;通过搅拌机构内部的气道将曝气装置补充的氧气导入到各层搅拌叶处,带有锥形块的搅拌叶对物料进行分离,且将氧气排入分离开的物料间隙中,进一步有效的提高了物料与氧气的混合效率;通过在底座架内防护内设置关于传动齿对称设置的两个驱动器配合可拆卸的传动齿,保证对传动齿进行平稳驱动的同时有效的降低了设备的安装难度,并根据输出轴水平设置的两个驱动电机保证设备动力的同时有效的降低了底架的高度,降低了设备成本,提高了设备的稳定性,通过设计带有弧形通孔的扇板保证传动机构有效传动的同时有效的减少了传动机构的形体,降低了传动结构的重量,并通过采用安装在转动轴承上的多个扇块,进一步降低了设备拆卸安装难度,同时有效的降低了每次吊装的重量,降低了对吊装设备的需求,有效的降低了安装难度,提高了工作效率,并通过底盘与通孔的配合有效的避免了物料流入底架内对设备进行污染,避免物料对设备的损耗,保证了设备的使用寿命。

附图说明

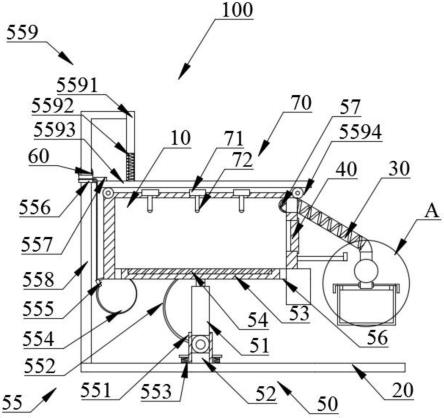

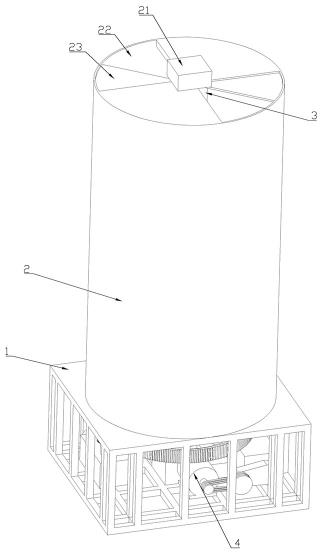

12.图1为本实用新型实施例的结构示意图;

13.图2为本实用新型实施例去除罐体的结构爆炸示意图;

14.图3为本实用新型实施例搅拌器的结构示意图;

15.图4为本实用新型实施例搅拌叶的结构示意图;

16.图中:1-底架,11-工作台面,12-底座架,13-座盘,14-锥台,15-清扫杆,16-凸盘,17-凸环,18-通孔,2-罐体,21-曝气装置,22-进料口,23-盖板,3-搅拌机构,31-搅拌器,32-轴柱,321-第一排气管,33-搅拌叶,331-排气块,332-第二排气管,333-排气孔,34-连接座,341-气道,35-锥形块,4-驱动机构,41-底座,411-第一定位孔,42-转盘,421-支撑盘,43-立杆,5-搅块,51-上搅块,511-第一通槽,52-下搅块,521-第二通槽,53-缺槽,6-搅拌组件,61-通杆,62-连接板,7-传动齿,8-驱动器,81-驱动电机,82-齿轮转向器,83-减速器,84-驱动齿,9-扇块,91-扇板,911-第三把手,912-第二把手,92-齿带,93-弧形通孔,94-第二定位孔。

具体实施方式

17.下文中将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

18.如图1至图4所示的本实用新型的生物发酵罐的一个实施例中,包括底架1、设置在底架1上的罐体2、设置在罐体2内对物料进行搅拌的搅拌机构3、设置在底架1内驱动搅拌机构3转动的驱动机构4、设置罐体2顶部的曝气装置21;罐体2顶部设有供物料进入的进料口22、对进料口22进行启闭的盖板23、供盖板23滑动的滑槽;搅拌机构3包括可拆卸的设置在底架1上的多层搅拌器31;搅拌器31包括轴柱32、可拆卸的设置在轴柱32上的多个搅拌叶33;轴柱32内设有连通各个搅拌叶33与曝气装置21的第一排气管321;搅拌叶33上设有连通第一排气管321将气体排入腔室的排气块331;轴柱32侧壁上设有多个安装搅拌叶33的连接座34;连接座34上设有连通第一排气管321与外部腔室的气道341;搅拌叶33上设有沿其前进方向截面缩小的锥形块35;搅拌叶33内设有沿其轴向延伸且连通气道341的第二排气管332;排气块331平行于第二排气管332轴线设置在搅拌叶33远离尖端的侧壁上。通过设计带有多层搅拌机构的发酵罐,对搅拌机构进行分体设置,有效的提高了搅拌机构的安装便捷度,并通过曝气装置将氧气导入到各层搅拌叶处,通过设计气道将顶部的曝气装置内的气体快速的分散至各层搅拌叶处,设计带有锥形块的搅拌叶对物料进行分离,将氧气排入分离开的物料中,进一步有效的提高了物料与氧气的混合效率。

19.具体而言,搅拌叶33包括多个可拆卸连接的搅拌组件6;搅拌组件6包括可拆卸的连接连接座34的通杆61;锥形块35为多个可拆卸的设置在通杆61外侧的搅块5;搅块5包括上搅块51、一端铰接在上搅块51靠近端部下侧的下搅块52;上搅块51为一端设有与通杆61外壁相匹配的第一通槽511、且沿靠近另一端的方向截面逐渐缩小的锥形块;下搅块52为一端设有与通杆61外壁相匹配的第二通槽521、且沿靠近另一端的方向截面逐渐缩小的锥形块;通杆61两端设有相互平行连接相邻搅拌组件6的连接板62。通过将搅拌叶设置成多个可拆卸的搅拌组件,实现根据实际需求选取合适的搅拌组件,快速的实现对搅拌叶长短的调节,并实现对搅拌叶的快速安装,有效的提高安装维护效率

20.具体而言,第二排气管332设置在通杆61内;最外层搅拌组件6上设有封堵第二排气管332的封帽;搅块5上设有供排气块331伸出的缺槽53;排气块331为向远离通杆61方向突出的锥形块;排气块331朝向下部的一侧上设有连通通杆61内腔的排气孔333。通过设计

突出的锥形排气块,保证顺利补充氧气,避免物料对通气孔的堵塞。

21.具体而言,底架1包括支撑罐体2的工作台面11、支撑工作台面11的底座架12、贯穿工作台面11伸出底座架12的座盘13;驱动机构4设置在底座架12内驱动座盘转动;驱动机构4包括底座41、铰接在底座41上的转盘42、可拆卸设置在转盘42上的传动齿7、关于转盘42轴心对称设置在底座41两侧驱动传动齿7转动的两个驱动器8;驱动器8包括输出轴水平设置的驱动电机81、将驱动电机81输出轴方向调整为竖直方向的齿轮转向器82、连通齿轮转向器82与驱动电机81的减速器83、固定在齿轮转向器82输出轴上与传动齿7相匹配的驱动齿84;转盘42 轴心设有竖直伸出工作台面11的立杆43;工作台面11上设有供立杆43贯穿的通孔18;座盘13对通孔18进行封堵。通过在底座架内防护内设置关于传动齿对称设置的两个驱动器配合可拆卸的传动齿,保证对传动齿进行平稳驱动的同时有效的降低了设备的安装难度,并根据输出轴水平设置的两个驱动电机保证设备动力的同时有效的降低了底架的高度,降低设备成本,提高了设备的稳定性,并通过底盘与通孔的配合有效的避免了物料流入底架内对设备进行污染。

22.具体而言,传动齿7包括的三个首尾拼接成环绕转盘42圆环的扇块9;转盘42包括支撑扇块9的支撑盘421;扇块9包括平行于支撑盘421设置的扇板91、设置在扇板91远离立杆43一侧的齿带92;扇板91上设有弧形通孔93;转盘42上设有多个第一定位孔411;扇板91靠近立杆43的一侧上设有与第一定位孔411相匹配的第二定位孔94。通过设计带有弧形通孔的扇板保证传动机构有效传动的同时有效的减少了传动机构的形体,降低了传动结构的重量,并通过采用安装在转动轴承上的多个扇块,减少拆卸安装难度的同时,有效的降低了每次吊装的重量,降低了对吊装设备的需求,有效的降低了安装难度,提高了工作效率。

23.具体而言,扇板91上设有两个平行设置在的第二把手912、设置在两个第二把手912之间且不在两个第二把手912所在直线的第三把手911。通过设计三个分离的把手,配合吊装设备快速的实现对扇块的平稳吊装,保证扇块在吊装操作中平稳移动。

24.具体而言,座盘13包括固定在立杆43上直径向上逐步缩小的锥台14;锥台14上绕立杆43圆周设有多个紧贴工作台面11上侧的清扫杆15;锥台14底侧设有与通孔18匹配的凸盘16;锥台14底部设有位于其边翼与凸盘16边侧之间的凹环;工作台面11上设有与凹环相匹配的凸环17。通过设计锥台底侧设计凸盘与通孔相配合,凸环与凹环相匹配保证锥台顺利转动,有效的保证了物料仓与底部设备仓的分离,避免了物料对设备的影响。

25.工作原理:工作人员将底座41安装固定在底座架12内立杆围成的区域内,将两个带有驱动齿84的齿轮转向器82安装定位保证驱动齿84与围成环状的齿带92配合带动传动齿7进行转动,并将驱动电机81、减速器83、齿轮转向器82进行连接固定;通过扇块9上的两个第二把手912和第三把手911通过三条吊绳被吊装设备平稳吊装向支撑盘421进行移动,并将扇板91底侧支撑在支撑盘421且将其内侧紧贴立杆43,工作人员对扇板91沿立杆43进行位置微调,保证第二定位孔94与第一定位孔411恰好配合贯通,将螺纹杆贯穿进入第二定位孔94与第一定位孔411内对扇块9与支撑盘421进行连接;重复上述步骤安装另一扇块9,并将此扇块9的凹槽与已安装扇块9的凸台配合拼接保证孔洞贯通设置,采用螺纹杆将相邻两个扇块9进行连接固定;重复上述操作对第三个扇块9进行安装固定保证扇块9与支撑盘421同轴心转动。

26.工作人员根据实际发酵仓内腔的大小选取合适数量的搅拌组件6,将多个通杆61

通过连接板62依次进行连接固定,工作人员将相互铰接在一起的上搅块51与下搅块52通过通槽卡社在通杆61外壁上,保证搅块5尖端同向排布设置;在设备安装完成后,推动滑动的盖板23对进料口22进行释放,从进料口22内向罐仓内进行物料添加,物料添加完毕后滑动盖板23对进料口22重新封堵,在进行搅拌的时候,启动驱动电机81,通过减速器83减速,再通过齿轮转向器82将水平方向的电机输出轴转化为竖直方向,对传动齿7的进行大扭矩驱动,从而带动带动搅拌器31进行转动,且同步启动曝气装置21向搅拌器31内的第一排气管321进行充气补充,通过设置在远离搅块5尖端的且朝下设置的排气孔333从每次搅拌器31内排出,保证搅拌过程中对物料进行均匀搅拌,实现对均匀的提供氧气,保证发酵的高效进行,并通过罐仓底部的清扫杆15对罐仓底部物料进行清扫,配合锥台13对物料的聚集有效的避免了底部物料沉积的影响,与立杆43一体的锥台13有效的避免了物料液体沿立杆43流入底架1的风险,凸盘16与通孔18进行配合对工作台面11上下侧进行分割,并通过凸环17配合凹环进一步保证锥台14的密封性。

27.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。