1.本发明涉及有底筒状体的制造方法,更详细地,涉及通过拉深减薄加工制造金属制的有底筒状体的方法。

背景技术:

2.金属制的有底筒状体例如所谓的无缝罐体使用压制加工用模具通过拉深减薄加工来制造。

3.在上述拉深减薄加工中使用的冲头部和冲模部一般被置于严酷的加工环境下,因此例如提出了如专利文献2~5所示的模具。即,提出了在加工表面上被覆金刚石膜、dlc(类金刚石)膜等碳膜,提高模具的耐久性。

4.另一方面,以往,例如在使用铝合金材料制造无缝罐体的情况下,一般使用润滑剂、冷却剂(coolant)在湿环境下进行成型。在该情况下,在制罐加工后,用清洗剂、药剂对附着于罐体的加工油、润滑剂、冷却剂等进行脱脂的脱脂工序(清洗工序)是必不可少的。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利第6012804号公报

8.专利文献2:日本特开平10-137861号公报

9.专利文献3:日本特开平11-277160公报

10.专利文献4:日本特开2013-163187号公报

11.专利文献5:国际公开wo2017/033791号公报

技术实现要素:

12.发明所要解决的课题

13.然而,在上述以往的无缝罐体的制造方法中,存在如下问题:在脱脂工序中需要大量的能量、成本,环境负荷大。

14.例如,需要减轻与在脱脂工序中使用的大量的水相关的成本、环境负荷,减轻在脱脂工序中使用的药剂所带来的环境负荷,以及减少在脱脂工序中对清洗剂进行加温时所需要的能量等。

15.本发明人反复进行了深入研究,结果发现,在特定的条件下使用冷却剂制造有底筒状体的情况下,能够兼顾以往的拉深加工、减薄加工等严苛的制罐加工和脱脂工序中的成本削减、环境负荷减轻,从而完成了本发明。

16.用于解决课题的手段

17.为了实现上述目的,本发明的一个实施方式的有底筒状体的制造方法的特征在于,(1)包括:润滑油涂布工序,其中,在金属板的表面涂布粘度小于200mpa

·

s的液体润滑油;拉深工序,其中,使用加工表面的硬度为hv1000~12000的成型加工构件,对涂布润滑油后的所述金属板进行拉深加工;减薄工序,其中,使用加工表面的硬度为hv1500~12000的

成型加工构件,经由冷却剂对被加工构件进行减薄加工,形成有底筒状体;以及脱脂工序,其中,使用清洗剂对所述有底筒状体的表面的油分进行脱脂,其中,所述冷却剂所含的油分的浓度小于4.0体积%,所述清洗剂中含有硫酸、氢氟酸、碳酸钾、氢氧化钠、氢氧化钾中的任一种,所述脱脂工序中的所述清洗剂的温度低于75℃。

18.另外,在上述(1)中,优选(2)所述有底筒状体为无缝罐体。

19.另外,在上述(1)或(2)中,优选(3)所述金属板为铝合金。

20.进而,在上述(1)~(3)中任一项中,优选(4)所述金属板为至少在单面被覆有树脂的树脂被覆金属板。

21.在上述(1)~(4)中任一项中,优选(5)所述脱脂工序前后的所述有底筒状体的重量变化小于100mg/m2。

22.在上述(1)~(5)中任一项中,优选(6)所述脱脂工序中的脱脂时间小于45秒。

23.在上述(1)~(6)中任一项中,优选(7)所述润滑油的粘度小于100mpa

·

s。

24.在上述(1)~(5)的任一项中,优选(8)所述润滑油的粘度小于100mpa

·

s,且所述脱脂工序中的脱脂时间为30秒以下。

25.在上述(1)~(8)的任一项中,优选(9)所述清洗剂中含有硫酸、氢氟酸、碳酸钾、氢氧化钠、氢氧化钾中的任一种。

26.在上述(1)~(9)的任一项中,优选(10)所述成型加工构件的加工表面由碳或陶瓷形成。

27.在上述(10)中,优选(11)所述碳为金刚石。

28.在上述(1)~(11)的任一项中,优选(12)还包括净化工序,其中,对在所述减薄工序和/或脱脂工序中排出的废水进行净化。

29.发明效果

30.根据本发明的有底筒状体的制造方法,包括使用加工表面的硬度为规定的值以上的成型加工构件(例如冲头和冲模)进行拉深加工和减薄加工的工序。

31.因此,在降低涂布于拉深加工前的金属板(平板)表面的加工油、润滑剂的粘度的情况下,也能够得到与以往相同或其以上的加工性。

32.另外,即使将在减薄工序中使用的冷却剂所含的油分设为规定的值以下,也能够得到与以往相同或其以上的减薄率的有底筒状体。

33.另外,根据本实施方式,能够减少在经过拉深工序和减薄工序之后附着于有底筒状体的内侧表面和外侧表面的油分的量。因此,即使在降低脱脂工序中的清洗剂的浓度、或抑制清洗剂的加热的情况下,也能够进行充分的脱脂,能够实现脱脂工序中的环境负荷的减轻、成本削减。

附图说明

34.图1为示出本发明的一个实施方式的有底筒状体的制造方法中的拉深工序的示意图。

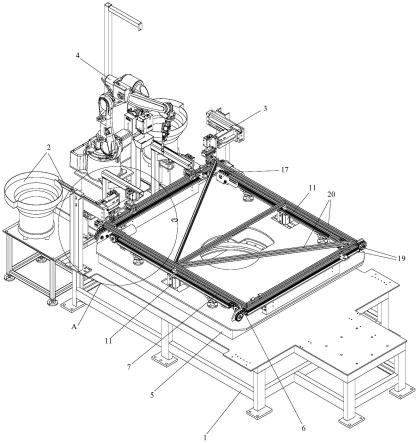

35.图2为示出本发明的一个实施方式的有底筒状体的制造方法中的减薄工序的示意图。

36.图3为示出本实施方式的有底筒状体的制造方法的流程的示意图。

具体实施方式

37.[有底筒状体的制造方法]

[0038]

本发明的申请人发现了如日本特愿2018-204896号说明书和日本特愿2018-204823号说明书中公开的无缝罐体的制造方法。即,发现了在使用在加工表面形成有具有高滑动特性的金刚石膜等的模具并且将冷却剂中的油分设为规定的量以下进行压制加工的情况下,即使进行减薄加工等严苛的加工,也能够得到与使用以往的量的润滑剂制造的压制加工品同等以上的加工程度(例如极限减薄率)。

[0039]

进而,此次,本发明人发现了与上述无缝罐体的制造方法相关的有底筒状体的制造方法。

[0040]

以下,适当参照附图,对本发明的有底筒状体的制造方法进行具体说明。予以说明,以下的实施方式示出本发明的一例,对其内容进行说明,并不意图限定本发明。另外,在下述实施方式中,作为有底筒状体的例子,列举无缝罐体进行说明,但并不意图限定本发明。

[0041]

<金属板>

[0042]

作为本实施方式中的作为被加工材料的金属板只要供给于一般的金属压制加工,就没有特别限制。例如,能够应用铝、铜、铁、钢、钛(进一步说,不仅是纯金属,还包括它们的合金)等的公知的各种金属板。其中,在成型无缝罐体的情况下,特别优选铝合金板。

[0043]

予以说明,在本实施方式中,上述的金属板可以是在其单面或两面进行公知的表面处理的金属板,例如可以是用树脂等被膜的金属板。

[0044]

在该情况下,作为对金属板的表面进行被覆的树脂,可以优选使用聚酯树脂等。

[0045]

作为本实施方式中的金属板的厚度,没有特别限制,可以应用无缝罐体制造时的通常的厚度。例如,作为使用铝合金板进行制罐加工时的金属板的厚度的一例,母板厚(原板的厚度)为0.1mm~0.5mm。

[0046]

<润滑油涂布工序>

[0047]

在本实施方式的有底筒状体的制造方法中,包括在金属板的表面涂布润滑油的润滑油涂布工序。如通常已知的那样,通过涂布润滑油,即使在之后的拉深工序、减薄工序中实施严苛的拉深减薄加工,金属板也没有损伤或断裂,能够加工成有底筒状体等所希望的形状。

[0048]

在此,作为润滑油的种类没有特别限定,只要满足后述的条件,就可以适当使用通常进行金属加工时所使用的润滑油。例如,可以使用包括脂肪酸酯、高级醇或脂肪酸等的矿物油等。

[0049]

另外,关于润滑油的涂布量和涂布方法,只要同样满足后述的条件,就可以应用公知的量和公知的方法。

[0050]

在本实施方式中,作为所述润滑油的粘度,从作为本发明的目的的脱脂工序中的环境负荷、成本的降低的观点出发,需要小于200mpa

·

s。在润滑油的粘度为200mpa

·

s以上时,在之后的脱脂工序中有可能无法进行充分的脱脂,因此不优选。予以说明,进一步优选润滑油的粘度小于100mpa

·

s。

[0051]

<拉深工序>

[0052]

接着,对本实施方式中的拉深工序进行说明。

[0053]

在本实施方式的拉深工序中,其特征在于,拉深工序中的成型加工构件(例如,拉深加工冲模、拉深加工冲头)的加工表面为规定的硬度以上。具体而言,所述加工表面的硬度以维氏硬度计,需为hv1000~12000。其理由如下所述。

[0054]

即,使用图1对金属板的拉深工序的例子进行说明时,在金属板10介于拉深加工冲模dd与拉深加工冲头pd之间的状态下,通过拉深加工冲头pd实施拉深加工,制造浅拉深杯m。此时,强冲击载荷、高表面压力作用于该拉深加工冲模dd和拉深加工冲头pd,因此需要能够耐受批量生产化的程度的高耐久性、耐磨损性。

[0055]

另外,在本实施方式中,为了实现脱脂工序中的环境负荷、成本的降低,如上所述,对在润滑油涂布工序中涂布的润滑油的粘度进行规定。此时,为了避免由成型加工构件引起的金属板的损伤、断裂,需要利用模具赋予高硬度或滑动性。

[0056]

从上述观点出发,本发明人进行了试错,结果发现,在本实施方式中,在将成型加工构件的加工表面的硬度以维氏硬度计为hv1000~12000的情况下,即使在实施严酷的拉深加工的情况下,从耐久性、耐磨损性、金属板的损伤等的观点出发,也没有问题。

[0057]

在本实施方式中,就拉深工序中的成型加工构件(模具)而言,只要加工表面为上述的硬度,则可以由公知的原材料构成的基材制造,也可以是在该基材的加工表面形成表面处理膜而成。

[0058]

作为上述模具中的基材的原材料,具体而言,可列举出将碳化钨(wc)与钴等金属粘结剂的混合物烧结而得到的超硬合金;将碳化钛(tic)等金属碳化物、碳氮化钛(tinc)等钛化合物与镍、钴等金属粘结剂的混合物烧结而得到的金属陶瓷;氮化硅、氧化铝、氧化锆等陶瓷等。

[0059]

另外,作为在上述基材上形成的所述表面处理膜,可以优选使用例如碳膜、陶瓷膜等。

[0060]

作为所述碳膜,可列举出金刚石膜、dlc膜等。对于这些碳膜的形成方法没有特别限制,例如可以应用化学蒸镀(cvd)法、物理蒸镀(pvd)法等。

[0061]

另外,作为所述陶瓷膜,例如可列举出如碳化硅(sic)、氮化硅(si3n4)、氧化铝(al2o3)、氧化锆(zro2)、氮化钛(tin)、碳化钛(tic)、氮化铬(crn)这样的硬质陶瓷等。

[0062]

在本实施方式中,作为在拉深工序使用的成型加工构件的种类的组合,可以在拉深加工冲模和拉深加工冲头这两者使用相同的原材料或表面处理膜,也可以使用不同的原材料或表面处理膜。例如,可以是拉深加工冲模和拉深加工冲头这两者为超硬合金制,也可以是拉深加工冲模或拉深加工冲头中的一者为超硬合金制。或者,可以在拉深加工冲模和拉深加工冲头这两者的加工表面形成碳膜,也可以在拉深加工冲模或拉深加工冲头中的一者的加工表面形成碳膜。

[0063]

予以说明,从模具间的尺寸管理、模具间的破坏损害的抑制的观点出发,在拉深加工冲模和拉深加工冲头中的一者的表面处理膜为金刚石膜的情况下,另一方优选为金刚石膜以外的表面处理膜。

[0064]

<减薄工序>

[0065]

接着,对本实施方式中的减薄工序进行说明。

[0066]

作为本实施方式中的减薄工序,其特征在于,减薄工序中的成型加工构件(例如减薄冲模、减薄冲头)的加工表面为规定的硬度以上。具体而言,其特征在于,所述加工表面的

硬度为hv1500~12000。以下进行详细说明。

[0067]

使用附图对本实施方式的减薄工序进行更具体地说明时,如图2(a)、(b)所示,例如包括如下工序:使用在加工表面形成有金刚石膜20的减薄冲模di、和在加工表面形成有与金刚石膜不同的表面处理膜30的减薄冲头pi,在冷却剂c介于其间的状态下,用冲模di和冲头pi的加工表面对浅拉深杯m进行减薄加工。

[0068]

此时,对于上述减薄冲模di和减薄冲头pi,需要能够耐受批量生产化的程度的高耐久性、耐磨损性。另外,在本实施方式中,上述冷却剂c中所含的油分的浓度需小于4.0体积%。因此,基于避免被加工构件(金属板10、浅拉深杯m)的损伤、断裂等理由,需要将减薄冲模di和减薄冲头pi的加工表面的硬度设为hv1500~12000。

[0069]

另外,在本实施方式中,特别地,优选在维氏硬度hv8000~12000左右的金刚石膜形成于模具的阳模和阴模中的任一者的加工表面。

[0070]

即,如图2所示,硬度高的金刚石膜20可以形成于减薄冲模di的加工表面,在减薄冲头pi的加工表面形成有与金刚石膜不同的表面处理膜30,虽未图示,但反之亦可。

[0071]

予以说明,一般而言,减薄冲模相比于减薄冲头,大多承受更严酷的加工负荷,因此特别优选在减薄模的加工表面形成金刚石膜20。

[0072]

作为上述金刚石膜20的厚度,优选为5μm~30μm。在厚度小于5μm的情况下,在得到的金刚石膜中容易产生裂纹,变得容易剥离,因此不优选。另一方面,在厚度超过30μm的情况下,金刚石膜的内部应力容易提高,变得容易剥离,因此不优选。

[0073]

另外,在本实施方式中,从能够对模具赋予高的滑动特性的观点出发,优选金刚石膜20的表面粗糙度ra(jis b-0601-1994)为0.12μm以下。进而,在将ra设为0.08μm以下的情况下,能够使被加工物(例如罐体)的外观成为镜面或接近镜面的平滑面,更优选。

[0074]

在该情况下,压制加工时的金刚石膜20与被加工材料之间的摩擦系数μ优选低于0.1。

[0075]

接着,对本实施方式的减薄工序中使用的冷却剂进行说明。

[0076]

作为本实施方式中使用的冷却剂,优选列举在其成分中含有油分的冷却剂。

[0077]

在本实施方式中的冷却剂中,作为上述的油分,可列举出通常的水溶性金属加工油剂组合物中所含的油分。作为该油分,可以是天然油分,也可以是合成油分。

[0078]

作为天然油分,例如可列举出石蜡系、环烷系、芳香族系等的矿物油。另外,脂肪酸甘油酯也可以作为天然油分而列举。

[0079]

作为合成油分,例如可列举出聚烯烃等烃系、脂肪酸酯等酯系、聚亚烷基二醇等醚系、全氟碳等含氟系、磷酸酯等含磷系、硅酸酯等含硅系等。

[0080]

作为上述列举的油分,可以单独使用,也可以2种以上混合使用。

[0081]

予以说明,作为上述水溶性金属加工油剂,例如可列举出jis k 2241中规定的a1种(乳液型)、a2种(可溶型)、a3种(可溶型)的水溶性金属加工油剂等。

[0082]

另外,虽然在jis标准中没有规定,但也可列举出被称为所谓的合成型(不含矿物油而含有化学合成的油分的金属加工油剂)的水溶性金属加工油剂。

[0083]

在本实施方式中,作为上述油分的冷却剂中的浓度,优选小于4.0体积%。在该情况下,在本实施方式中使用含有油分的冷却剂的情况下,首先制备含有4.0体积%以上的含量的油分的原液,将其保管至使用时,在使用时用水等溶剂稀释该原液,可以制备油分的浓

度小于4.0体积%的冷却剂。即,油分在冷却剂中的浓度在使用状态下小于4.0体积%即可。

[0084]

进而,冷却剂中的油分浓度更优选为3.5体积%以下,进一步优选为2.0体积%以下。

[0085]

另外,作为冷却剂中的油分以外的成分,可以适当含有通常的水溶性金属加工油剂组合物中所含的成分,例如水、表面活性剂、防锈剂、极压添加剂、偶联剂、非铁金属防腐剂、防腐剂、消泡剂、螯合剂、着色剂、香料、调整剂、稳定剂等。

[0086]

这样,在本实施方式的制造方法中,即使将冷却剂中的油分设为比较低的浓度,也能够抑制制罐时的成型不良等,其结果,能够提高成型稳定性。

[0087]

另外,在本实施方式中,如上所述,冷却剂中的油分与以往相比为低浓度,因此在后述的脱脂工序中,能够进行用环境负荷低的药剂、水的清洗,能够减轻对环境的负荷。另外,清洗后的废水处理变得容易,由此,在将废水再利用而使其循环的情况下,能够提高再利用率,能够减轻成本、对环境的负荷。

[0088]

予以说明,在本实施方式的减薄工序中,优选包括减薄加工的工序,其以减薄率(板厚减少率)成为10%以上的方式将上述金属材料减薄,形成罐体部。予以说明,可以包括多次减薄加工的工序,还可以使各次的减薄率变化。例如,可以将初期的减薄工序的减薄率设为10%以上,将最终的减薄工序的减薄率设为30%以上。

[0089]

予以说明,就本实施方式中的减薄率而言,在将减薄加工前的板厚设为t0、将加工后的板厚(距罐底60mm的部分)设为t1时,由下述式表示。

[0090]

减薄率(%)=100

×

(t

0-t1)/t0

[0091]

另外,在本实施方式中,减薄率更优选为40%以上。

[0092]

《脱脂工序》

[0093]

接着,对本实施方式中的脱脂工序进行说明。

[0094]

本实施方式中的脱脂工序为如下工序:使清洗剂与在上述的拉深工序和减薄工序中得到的有底筒状体接触,除去附着于所述有底筒状体的内侧表面和外侧表面的油分。

[0095]

予以说明,作为附着于上述的有底筒状体的内侧表面和外侧表面的油分,包含拉深工序中的润滑油和减薄工序中的冷却剂中所含的油分这两者。

[0096]

作为使清洗剂与有底筒状体接触的方法,可以适当使用公知的方法。例如,可以将有底筒状体浸渍于清洗剂中,也可以通过喷雾、喷淋吹送清洗剂。

[0097]

作为本实施方式中使用的清洗剂,可以使用公知的碱清洗剂、酸清洗剂。

[0098]

在使用碱清洗剂作为本实施方式中使用的清洗剂的情况下,例如可列举出碳酸钾、碳酸氢钠、氢氧化钠、氢氧化钾等无机化合物的水溶液。

[0099]

另外,在使用酸清洗剂作为本实施方式中使用的清洗剂的情况下,例如,可以适宜地使用硫酸、硝酸、盐酸、氢氟酸等无机酸等的水溶液。

[0100]

予以说明,在进行上述脱脂处理后,如公知那样,为了除去残存于金属板表面的脱脂剂,优选在进行水洗处理后,利用鼓风或热空气干燥等方法除去金属板表面的水分。

[0101]

予以说明,在使用碱清洗剂、酸清洗剂等作为本实施方式中使用的清洗剂的情况下,作为清洗剂的清洗成分的浓度,从保持清洗性的同时抑制成本、环境负荷的观点出发,优选为2.0~5.0体积%。

[0102]

在本实施方式的脱脂工序中,其特征在于,所使用的清洗剂的温度(脱脂温度)小

于75℃。即,在本实施方式中,由于拉深工序中的润滑油和减薄工序中的冷却剂中所含的油分的含量少,因此即使清洗剂的温度低于75℃,也能够充分地除去有底筒状体的内侧表面和外侧表面的油分。予以说明,在本实施方式中,脱脂温度更优选为55℃以下,进一步更优选为40℃以下。

[0103]

另一方面,作为清洗剂的温度的下限,优选为室温(例如超过20℃)。一般而言,在金属压制加工中清洗加工油等时,为了提高清洗性而将清洗剂加热使用。然而,为了加热清洗剂,消耗相应的能量资源。因此,在本实施方式中,从抑制成本、减轻环境负荷的观点出发,在使用清洗剂时,只要清洗性不降低,就可以在室温下使用。

[0104]

进而,在本实施方式中,从抑制成本、减轻环境负荷的观点出发,脱脂工序中的脱脂时间优选小于45秒,更优选为30秒以下。即,在本实施方式中,由于拉深工序中的润滑油和减薄工序中的冷却剂中所含的油分的含量少,因此即使脱脂时间小于45秒,也能够充分地除去有底筒状体的内侧表面和外侧表面的油分。另一方面,在将脱脂时间设为45秒以上的情况下,如后所述,有可能发生不必要的有底筒状体自身的溶出,因此不优选。

[0105]

予以说明,对于脱脂时间的下限没有特别限定,但作为实用上没有问题地进行脱脂且在废水处理性上没有问题的脱脂时间的下限,例如优选超过10秒。

[0106]

另外,作为脱脂的方法,在通过喷雾、喷淋吹送清洗剂的情况下,优选每一罐的清洗剂喷出量优选为60~70ml/秒。

[0107]

在本实施方式的脱脂工序中,利用清洗剂不仅除去附着于有底筒状体的内侧表面和外侧表面的油分,还使有底筒状体自身溶出。因此,脱脂前后的有底筒状体的重量发生变化,但该重量变化优选小于100mg/m2。

[0108]

即,在本实施方式中,如上所述,能够使拉深工序中使用的润滑油和减薄工序中使用的冷却剂中所含的油分的量少于规定量。因此,能够减少在经过制罐工序(拉深工序和减薄工序)之后附着于有底筒状体的内侧表面和外侧表面的油分的量。

[0109]

因此,能够减少脱脂工序中产生的废水中所含的油分的量,能够减轻环境负荷。另外,也能够抑制脱脂工序中不必要的有底筒状体的溶出。

[0110]

<净化工序>

[0111]

接着,对本实施方式中的在上述的有底筒状体的制造方法中的减薄工序和/或脱脂工序中排出的废水进行净化的净化工序进行说明。

[0112]

即,如上所述,在本实施方式的有底筒状体的制造方法中,在减薄工序中,经由冷却剂进行减薄加工。另外,在脱脂工序中使用清洗剂除去附着于有底筒状体的表面的油分等的正式清洗之前,进行利用水的预清洗、在正式清洗后利用水除去清洗剂的冲洗等。因此,在脱脂工序中产生大量的废水。

[0113]

因此,在本实施方式的有底筒状体的制造方法中,如图3所示,还可以包括对上述废水进行净化的净化工序。此时,基于后述的理由,如上述那样被净化的废水优选作为净化水再次被再利用(再循环)于减薄工序、脱脂工序。

[0114]

即,在本实施方式的有底筒状体的制造方法中,如上所述,在润滑油涂布工序中涂布的油分的粘度为规定的值以下。另外,如上所述,在减薄工序中使用的冷却剂中所含的油分的浓度小于规定的值。因此,在减薄工序和脱脂工序中排出的废水中所含的油分小于规定的值。

[0115]

因此,能够用比较简单的方法对在减薄工序和/或脱脂工序中产生的废水进行净化。而且,通过经过上述净化工序,能够进一步实现环境负荷的降低、成本削减。

[0116]

作为上述净化工序中的废水的净化方法,可以适当使用公知的方法。即,可以适当组合过滤、中和、煮沸、沉淀、上浮、生物处理、uv杀菌等方法来进行净化。另外,可以适当混入凝聚剂、消毒药、杀菌剂等。

[0117]

以上,根据本实施方式的有底筒状体的制造方法,能够起到以下的效果。

[0118]

(a)由于将拉深工序和/或减薄工序中的成型加工构件的加工表面的硬度设为规定的值以上,因此,在润滑油涂布工序中,能够使润滑油的粘度成为规定的值以下。

[0119]

(b)能够将在减薄工序中使用的冷却剂中所含的油分的量设为小于规定的值。

[0120]

(c)上述的结果,能够抑制脱脂工序中的清洗剂的加热,和/或缩短脱脂时间。

[0121]

(d)作为结果,能够实现环境负荷的减轻、成本削减。

[0122]

另外,在本实施方式中,如果进一步执行上述净化工序,则能够进一步发挥以下的效果。

[0123]

(e)能够使在减薄工序和/或脱脂工序中排出的废水的净化处理变得容易。

[0124]

(f)能够净化废水并使其再利用(再循环),能够减轻成本、对环境的负荷。

[0125]

实施例

[0126]

以下,使用实施例进一步详细地进行说明,但本发明并不限定于以下的实施例。

[0127]

(实施例1)

[0128]

采用以下所示的方法,制造内部容积为350ml的拉深减薄罐(di罐)。

[0129]

首先,准备铝合金板(jis h 4000 3104材料、0.28mm)。接着,在上述铝合金板的两面涂布1.0~1.3g/m2的公知的拉深油(cupping oil)作为拉深加工时的润滑剂。另外,拉深油的粘度为200mpa

·

s。

[0130]

接着,将上述铝合金板使用拉深成型机冲裁成直径160mm的圆盘状,然后立即以成为直径90mm的杯体的方式进行拉深成型。予以说明,拉深加工时的成型加工构件的加工表面硬度为hv1500。

[0131]

将得到的杯体输送至罐体制造器(罐体制造机),以成为直径66mm的形状的方式进行再拉深成型后,使用冷却剂进行减薄加工,以成为直径66mm、高度130mm的形状。

[0132]

作为此时的减薄冲模,使用在其表面形成有平均厚度约10μm的金刚石膜的减薄冲模。金刚石膜的表面硬度为hv10000。

[0133]

另外,作为使用的减薄冲头,使用在其表面形成有厚度0.5μm的膜的减薄冲头。膜的表面硬度为hv3000。

[0134]

减薄加工时的减薄率如表1所示。冷却剂中的油分的含量如表1所示。在冷却剂中添加公知的表面活性剂、防锈剂、极压添加剂、防腐剂。

[0135]

对得到的di罐进行用于清洗内侧表面和外侧表面的油分的脱脂。作为脱脂时使用的清洗剂,使用硫酸(浓度:3.0体积%)。另外,脱脂时的清洗剂的温度为50℃,脱脂时间为30秒,每一罐的清洗剂喷出量为60ml/秒。

[0136]

另外,测定脱脂工序前后的di罐的重量变化,示于表1。

[0137]

(实施例2)

[0138]

除了将拉深油的粘度设为90mpa

·

s以外,与实施例1同样地进行。将结果示于表1。

[0139]

(实施例3)

[0140]

除了将拉深加工时的成型加工构件的加工表面硬度变更为表1所示的加工表面硬度以外,与实施例1同样地进行。将结果示于表1。

[0141]

(实施例4)

[0142]

除了将减薄加工时的成型加工构件的加工表面硬度变更为表1所示的加工表面硬度以外,与实施例1同样地进行。将结果示于表1。

[0143]

(实施例5)

[0144]

除了将冷却剂中的油分的含量设为如表1所示的含量以外,与实施例1同样地进行。将结果示于表1。

[0145]

(实施例6)

[0146]

作为脱脂时使用的清洗剂,使用naoh(浓度:3.0体积%)。除此以外,与实施例1同样地进行。将结果示于表1。

[0147]

(实施例7)

[0148]

除了将脱脂时的脱脂温度设为如表1所示的脱脂温度以外,与实施例1同样地进行。将结果示于表1。

[0149]

(实施例8)

[0150]

除了将脱脂时的脱脂时间设为如表1所示的脱脂时间以外,与实施例1同样地进行。将结果示于表1。

[0151]

(实施例9)

[0152]

除了将减薄加工时的成型加工构件的加工表面硬度变更为表1所示的加工表面硬度以外,与实施例2同样地进行。将结果示于表1。

[0153]

(实施例10)

[0154]

作为脱脂时使用的清洗剂,使用naoh(浓度:3.0体积%)。除此以外,与实施例2同样地进行。将结果示于表1。

[0155]

(实施例11)

[0156]

除了将拉深加工时的成型加工构件的加工表面硬度变更为表1所示的加工表面硬度以外,与实施例1同样地进行。将结果示于表1。

[0157]

(实施例12)

[0158]

除了将减薄加工时的成型加工构件的加工表面硬度变更为表1所示的加工表面硬度以外,与实施例1同样地进行。将结果示于表1。

[0159]

(对比例1)

[0160]

作为脱脂时使用的清洗剂,使用水。除此以外,与实施例1同样地进行。将结果示于表1。

[0161]

(对比例2)

[0162]

将拉深油的粘度设为200mpa

·

s,将减薄加工时的成型加工构件的加工表面硬度变更为表1所示的加工表面硬度,除此以外,与实施例1同样地进行。将结果示于表1。

[0163]

(对比例3)

[0164]

除了将脱脂时的脱脂温度设为如表1所示的脱脂温度以外,与实施例1同样地进行。将结果示于表1。

[0165]

(对比例4)

[0166]

除了将脱脂时的脱脂时间设为如表1所示的脱脂时间以外,与实施例1同样地进行。将结果示于表1。

[0167]

(对比例5)

[0168]

除了将冷却剂中的油分的含量设为如表1所示的含量以外,与实施例2同样地进行。将结果示于表1。

[0169]

(对比例6)

[0170]

除了将脱脂时的脱脂时间设为如表1所示的脱脂时间以外,与实施例2同样地进行。将结果示于表1。

[0171]

(对比例7)

[0172]

除了将冷却剂中的油分的含量设为如表1所示的含量以外,与实施例1同样地进行。将结果示于表1。

[0173]

(对比例8)

[0174]

除了将脱脂时的脱脂时间设为如表1所示的脱脂时间以外,与实施例1同样地进行。将结果示于表1。

[0175]

[评价]

[0176]

对于采用上述方法得到的di罐,采用以下的方法进行评价。将结果示于表1。

[0177]

[减薄加工性]

[0178]

以目视观察如下3个项目:(i)减薄加工时断裂的有无、(ii)得到的di罐的开口部的渗透(黑色条纹)、罐体部内外表面的变色、(iii)罐体部外表面的伤痕。将上述3个项目中的任一项均没有问题且罐表面为镜面的情况评价为

◎

,将均没有问题且优异的情况评价为

○

,将某一项产生问题但耐实用的情况评价为

△

,将某一项有问题且不耐实用的情况评价为

×

。

[0179]

[清洗性]

[0180]

对得到的di罐进行脱脂后的残留在罐内表面的残渣(污渍)的状态进行评价。将脱脂后的di罐的罐体部切下,利用透明的压敏胶粘带采集内表面侧的表面的残渣成分,将该压敏胶粘带粘贴在白纸上,然后用色差计进行测定。l值越接近90(仅压敏胶粘带的值),评价为污垢越少,清洗性越高。将l值为85以上的评价为

◎

,将80~85的情况评价为

○

,将小于80的情况评价为

×

。

[0181]

[废水处理性]

[0182]

将使用上述清洗液对di罐进行喷雾清洗、水洗后的废水容纳在烧杯中,采用公知的方法测定化学需氧量(cod)。如果cod小于200ppm,则判断为

○

(废水处理性良好);如果为200ppm以上,则判断为

×

(废水处理性差)。将结果示于表1。

[0183][0184]

在上述实施例的内容中,在减薄加工性、清洗性、废水处理性上全部均能够实用。另一方面,在比较例中,减薄加工性、清洗性、废水处理性中的任一者中无法实用。在比较例

8中,减薄加工性、清洗性、废水处理性的结果优异,但由于脱脂工序前后的罐的重量变化为100mg/m2以上,因此推断在脱脂工序中罐自身发生不必要的溶出,结果为不优选。

[0185]

根据本发明的有底筒状体的制造方法,可知兼具减薄加工性、清洗性、废水处理性中的全部。另外,可知经过对在减薄工序和脱脂工序中产生的废水进行净化的净化工序,能够再次将其再利用(再循环)于减薄工序、脱脂工序。

[0186]

产业上的利用可能性

[0187]

本发明能够适宜用于维持加工性、成型稳定性并且考虑环境的金属压制加工的领域中。

[0188]

附图标记的说明

[0189]dd 拉深加工冲模

[0190]

p

d 拉深加工冲头

[0191]di 减薄冲模

[0192]

p

i 减薄冲头

[0193]

c 冷却剂

[0194]

m 浅拉深杯

[0195]

10 金属板

[0196]

20 金刚石膜

[0197]

30 表面处理膜。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。