1.本发明属于岩土工程测试领域,是一种可测量土体三向应力状态的传感器,主要适用于岩土工程领域,包括寒区冻土及回填区土压力测试,特别涉及一种三向土压力传感器。

背景技术:

2.岩土工程中土压力是重要的参数。因土体自重引起的三个方向应力σ1、σ2、σ3(对于自然界土体应力,一般的σ1是竖向土体自重引起的应力,所以是沿重力方向;σ2、σ3是与σ1相互垂直的两个正交方向,可近似认为是两个相互垂直的水平方向),一般场地下σ1>σ2=σ3,是两向应力状态。此时,k0=σ2/σ1称为静止土压力系数,是一个难以测定的数值;因土体冻结或开挖等原因,往往造成σ2与σ3的不相等,也就是产生了实际上的三向应力状态σ1>σ2>σ3,此时的水平土压力系数随之变化,比静止土压力系数小时称为主动土压力状态(对应的系数为主动土压力系数k1=σ3/σ1),比静止土压力系数大时称为被动土压力状态(对应的系数为被动土压力系数k2=σ2/σ1),三者关系k2>k0>k1。寒区基坑工程开挖过程中,临空面土压力会从静止土压力向主动土压力变化,又因越冬期冻胀等原因,从主动土压力向静止土压力甚至被动土压力转变;在基坑底部支护结构前存在被动区,也是基坑加固的区域,以提升基坑的稳定性。越冬基坑土压力变化关系到基坑工程的变形及支护结构受力,从而影响着其安全性。同时,对于回填区土压力的变化也有助于分析土体固结过程,揭示土体力学状态的提升。因此监测土体的应力状态成为必要。土压力盒作为行业内对岩体应力进行实验研究的基本工具,被广泛地应用在了岩土工程领域,成为工程测试测量不可或缺的一部分。

3.目前常见的土压力盒只能测量土体内一个方向上的土压力值,不能同时测量三个正交方向的土压力大小,为土体及支护结构的受力评估带来困难。后来,有人尝试用多个土压力盒按一定规则排列并组合在一起进行测量。如专利cn201822137966.6一种具有倾斜角测量和精确定位功能的三维土压力盒。专利cn201410345195.3基于普通土压力盒和菱形十二面体的三维土压力测试装置及装配计算方法。专利cn201821935154.x一种具有平面底座的三维土压力盒。但组合在一起的土压力盒组体积较大,不便于安装测试;土体中土压力测试点通常较多,对于小体积测试空间会产生较大的边界效应,从而影响测试土体的应力与变形,尤其是对于室内模型试验的影响更为巨大。

4.专利cn202110256077.5一种适用于土体变形现场测试和模型试验的小型三维土压力盒,发明了一种小型三维土压力盒,但其发明采用了布设多个压阻元件、传力活塞及橡胶承压膜片,用液压油推动传力活塞作用在压阻元件的方案。此方案解决了小型化的问题,但压阻原件的灵敏度及精度较低,且液压油存在挥发泄露的风险,易导致传感器长期稳定性较差甚至失灵。

技术实现要素:

5.针对现有技术的不足,本发明研制了一种基于电阻应变原理的三向土压力传感器,针对其多向采集应力的作用专门设计了传感器的受力外壳结构,在三个方向的测试面内侧设置高精度、高灵敏的全桥电阻应变片。在土压力传感器受力时,电阻应变片随各方向测试面产生变形,通过测量电阻应变片的阻值变化及受力外壳的模量计算土压力的值。其可以同时测量土体内部的三向应力状态,且在受力外壳的线弹性变形范围内,测量结果都十分精确。本发明的具体方案如下:

6.一种三向土压力传感器,包括受力盒体、应变片、连接线束,受力盒体为正方形,由六片钢板组成,钢板材料的弹性应变为3%~5%;

7.每片钢板与相邻钢板接触的边缘局部加厚且设计成45

°

的斜角,以便互相之间拥有更大的接触面积,作为主承载骨架能均匀受力承担外界压力,降低整体变形带来的测试误差;

8.在受力盒体承担测试任务的三个相互垂直的钢板内侧设置圆形削薄区域,应变片粘贴在所述圆形削薄区域;应变片通过导线与测试仪器连接;圆形削薄区域受到土压力时能产生适合量测的变形量,以便提高测量精度;未承担测试任务的另外三个面不进行削薄处理以增强传感器整体刚度,减少外荷载作用下传感器变形造成的测试误差;

9.受力盒体的其中一个非测试面的钢板中心开孔,用于引出导线。

10.受力盒体的6个面边缘45

°

斜面组装时,各面的连接强度应不小于材料强度。

11.圆形削薄区域钢板的厚度与传感器测试量程关系为:

[0012][0013]

式中,p为传感器最大量程时测试面均匀应力(最大量程根据传感器使用需求决定),r为圆形削薄区域的圆板半径,σ

p

为钢板材料的比例极限,t为圆形削薄区域钢板的厚度。

[0014]

测试面边缘未削薄处理区域的钢板厚度应不小于2倍圆形削薄区域钢板的厚度,以利于周边作为承载框架,减小荷载作用下传感器的整体变形造成的影响。

[0015]

为保证受力盒体测试过程中良好的线性,圆形削薄区域最大挠度y0小于圆形削薄区域直径d=2r的1/2000,即:整理后可得:

[0016][0017]

式中,e为材料的弹性模量,μ为材料泊松比。

[0018]

为满足土体压力变化不致影响受力盒体的线性,受力盒体变形模量em应大于土体的变形模量es,em=(5~15)es。

[0019]

为避免受力盒体在土体中应力重分布现象,测试面厚度h与边长d之比满足下式:

[0020][0021]

本发明的优点:具有体积小、精度高、电子技术成熟可靠、数据采集及计算简单方

便等优点,同时,采用全桥测试技术,能克服环境温度变化带来的影响。

附图说明

[0022]

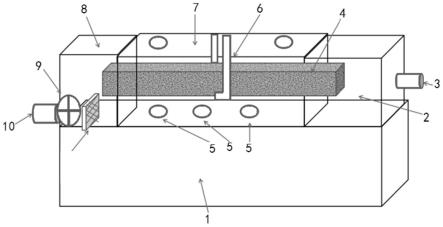

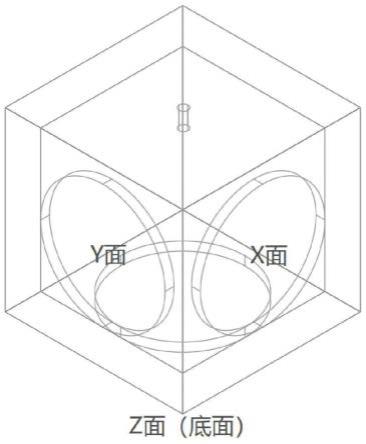

图1是受力盒体三维示意图。

[0023]

图2是受力盒体单片板(测试面中间削薄)三维示意图。

[0024]

图3是受力盒体单片板(测试面中间削薄)俯视示意图。

[0025]

图4是受力盒体单片板(测试面中间削薄)剖面示意图。

[0026]

图5是受力盒体单片板(测试面)各部尺寸示意图。

[0027]

图6是受力盒体单片板两片组装示意图。

[0028]

图7是受力盒体单片板四片组装示意图。

[0029]

图8是受力盒体单片板(非测试面未削薄)示意图。

[0030]

图9是受力盒体引出导线面(非测试面带孔未削薄)示意图。

[0031]

图10是受力盒体单片板(测试面 应变片)示意图。

[0032]

图中,壳体钢板1、钢板边缘2、开孔3、钢板的中心4,圆形削薄区域5,应变片6。

具体实施方式

[0033]

下面将结合本发明中的附图,对发明的内容进行清楚、完整的描述。需要说明的是,本发明附图采用简化形式示意图,并未使用精确的比例作图,仅用于简单地、清晰地表达本发明的实施例。

[0034]

本发明包括受力盒体,应变片,连接线束。

[0035]

受力盒体为正方形,由六片钢板组成,钢板材料的弹性应变为3%~5%;

[0036]

承担测试任务的三个测试方向的钢板如图1的x面、y面、z面中心测试部位内侧设置圆形削薄区域以便受到土压力时可以产生较为适合量测的变形量,提高测量精度。未承担测试任务的另外三个面不进行削薄处理以增强传感器整体刚度,减少外荷载作用下传感器变形造成的测试误差。

[0037]

应变片采用高精度集成的全桥电阻应变式传感器,传感器本身为圆形(商用成熟产品)自身组成全桥电路。连接到静态应变采集仪按照全桥设置的采集数据。

[0038]

相邻的三个配置全桥应变片的测试面是相对较薄的面,与这三个测试面相对的非测试面是等厚度的面(中间未加工成较薄的面),以增强传感器的整体抗变形能力。

[0039]

受力盒体位于顶端的钢板中心开孔3(图9),用于引出导线。每片钢板与相邻钢板接触的边缘2局部加厚且设计成45

°

的斜角(图4),以便互相之间拥有更大的接触面积,可以均匀受力承担总荷载,降低整体变形带来的测试误差。

[0040]

在测试时,传感器周边一定范围的土体包裹体应采用无粘性的细粒土,土体颗粒直径不大于测试面直径的1/10,每个方向细粒土厚度不小于传感器边长的2倍。

[0041]

每片传感器布置之前应该检测是否符合标准(阻值误差在允许范围内)。采用丙酮或无水乙醇连续多次清洁以保证传感器粘贴区洁净平整,粘贴应该使用性能稳定的快干高强度胶,粘贴时应在测试区中心,不能偏离方向,同时采用薄膜覆盖,用拇指肚滚动按压的方式挤出应变片底下的空气和多余胶水,待胶水硬化后松开;传感器粘贴完毕用万用表检查完好后在合适位置布置接线端子,并在相应位置焊接数据采集导线。焊接完毕除掉多余

的线头,采用硅胶将传感器及焊接端子封装。封装后再将六片钢板1组装成受力盒体,并将其各面板受力边框对齐封装,导线引出孔3处做好密封。

[0042]

测试钢板的圆形削薄区域的钢板厚度与传感器测试量程关系分析:

[0043]

按照受力理论分析可知,圆形削薄区域最大应力处位于圆形削薄区域边缘的上下表面,即:

[0044][0045]

其中,p为传感器最大量程时测试面均匀应力(最大量程根据传感器使用需求决定),r为圆形削薄区域半径,t为钢板的圆形削薄区域的钢板厚度。按照材料力学性能及传感器能循环利用,(σr)

max

不应进入材料屈服阶段,在测试的全过程应处于弹性状态,即在钢板材料的比例极限σ

p

范围内:

[0046]

(σr)

max

≤σ

p

[0047]

因此可得:

[0048][0049]

为让传感器具有一定的超量程测试能力(如20%的超量程测试能力),圆形削薄区域的钢板厚度t可取为:

[0050][0051]

即可得圆形削薄区域的钢板厚度。

[0052]

测试面边缘未削薄处理的厚度t0应不小于2倍圆形削薄区域的钢板厚度t,即t0≥2t,以利于周边作为承载框架,减小荷载作用下传感器的整体变形造成的影响。

[0053]

按照周边固支圆板均布受力分析可知,圆形削薄区域的圆心处挠度最大:

[0054][0055]

其中,e为钢板材料的弹性模量,μ为钢板材料泊松比。

[0056]

为保证受力盒体测试过程中良好的线性,要求圆形削薄区域最大挠度y0小于圆形削薄区域直径d=2r的1/2000,即:整理后可得:

[0057][0058]

为满足土体压力变化不致影响受力盒体的线性,变形模量em应远大于土体的变形模量es,一般可取em=(5~15)es。其中,变形模量em为:

[0059][0060]

将公式(3)代入式(5):

[0061][0062]

其中,h为测试板周边未削薄厚度。

[0063]

受力盒体的边长d:

[0064]

d=(h 0.25d)*2 r

ꢀꢀꢀꢀ

(7)

[0065]

为避免在土体中应力重分布现象,测试面厚度h与边长d之比越小越好,可取:

[0066][0067]

综上,通过式(2)、(4)、(6)、(7)、(8)综合确定测试面的厚度及土压力传感器的整体尺寸。测试面的厚度及各部尺寸详见图5。

[0068]

三向土压力传感器的标定:三向土压力传感器需带导线进行综合标定,标定方法包括等压标定和非等压标定。

[0069]

等压标定:将三向土压力传感器放置在水压室里并连接到采集仪,在没有加压的情况下进行通道平衡,随后注水并逐级施加水压并记录微应变值。负载值:0-20kpa-40kpa-80kpa

‑……‑

(0.5σb)。其中,σb为材料的屈服强度,即施加的最大负载应该在材料的弹性阶段,土受力盒体的量程为(0.5σb),也可根据测试条件预估最大工况负载,只要标定到超出使用负载的范围即可,以减少工作量。每级加载的读数应该稳定后再读,并保持连续5次读数一致的数据作为该级荷载响应数值,后续跟进测试结果,建立每个测试面微应变值与压强之间的函数关系(在材料弹性范围内呈线性关系)并标记在每个测试面的数据线上,测试系数单位为με/kpa。

[0070]

不等压标定:即采用特殊加载设备使各个测试面的加载压力不相同,例如通过不同的线性增长速率对三个测试面进行加载,从而获得各测试面的测试系数。

[0071]

同时,在负载标定结束后,还应进行一定负载下的温度影响标定。标定受力盒体在不同温度环境下(相对于平衡时的温度)的读数变化规律并记录(得到环境每变化一度全桥桥路应变变化量δε);将每个测试杆进行编号,将标定数据按照编号一一对应记录。

[0072]

三向土压力传感器三个面的测试量程可以分别设置(即不同的测试量程和敏感度)。

[0073]

在三向土压力传感器的安装使用时,应记录三个测试面对应的测试工况,以便分析各方向土压力变化规律。

[0074]

三向土压力传感器的使用

[0075]

以回填作业为例,在回填过程中,将三向土压力传感器设置在测试点位,并记录好传感器三个方向对应的回填区测试方位便于后期数据处理。尤其重要的是,周边与多向传感器接触的土体颗粒粒径应小于传感器测试面直径的1/10,以无粘性土为佳。包裹多向传感器的细粒土体厚度每侧不小于2倍传感器边长。以实现各向土压力与传感器之间的传递。同时做好数据线的引出与保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。