1.本发明属于热能利用技术领域,特别是涉及一种氢氧化铝焙烧炉余热综合回收系统及方法。

背景技术:

2.目前,现有的氢氧化铝焙烧炉余热回收仅限于烟气余热回收,且只能利用烟气在160℃至130℃的温度区间,由于烟气具有露点高及低温腐蚀特性,因此只回收了烟气的显热。

3.然而,氢氧化铝焙烧炉输出的成品高温氧化铝仍具有较大的余热,现有的氢氧化铝焙烧炉余热回收技术中并未对该余热进行回收利用,因此设计一种氢氧化铝焙烧炉余热综合回收系统十分必要。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种氢氧化铝焙烧炉余热综合回收系统及方法,能够综合回收烟气余热和高温氧化铝余热,同时将回收的余热用于母液的加热,为了避免母液在高温状态下对设备结垢,利用除盐水作为载热介质,通过对氢氧化铝焙烧炉余热的综合回收利用,不但大幅度降低了氧化铝生产的综合能耗,也进一步降低了氧化铝的生产成本,同时实现了氧化铝生产的节能减排。

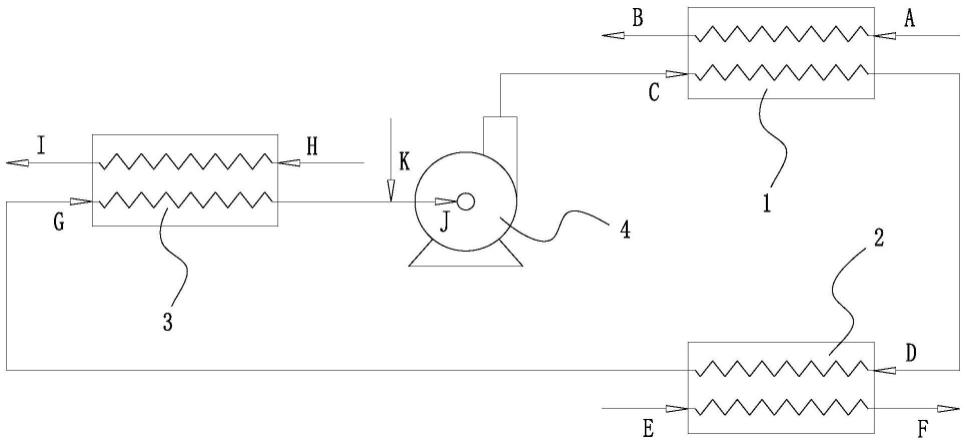

5.为了实现上述目的,本发明采用如下技术方案:一种氢氧化铝焙烧炉余热综合回收系统,包括第一换热器、第二换热器、第三换热器及循环水泵;所述第一换热器作为砂状氧化铝与除盐水的换热器;所述第二换热器作为烟气与除盐水的换热器;所述第三换热器作为除盐水与母液的换热器;所述第一换热器的砂状氧化铝通入口用于接入流态化的高温氧化铝,第一换热器的砂状氧化铝排出口用于输出流态化的降温氧化铝;所述第一换热器的除盐水通入口通过管路与循环水泵的出水口连通,第一换热器的除盐水排出口通过管路与第二换热器的除盐水通入口连通;所述第二换热器的烟气通入口用于接入由氢氧化铝焙烧炉产生的高温烟气,第二换热器的烟气排出口用于输出降温烟气,降温烟气直接通过烟囱排入大气;所述第二换热器的除盐水排出口通过管路与第三换热器的除盐水通入口连通,第三换热器的除盐水排出口通过管路与循环水泵的进水口连通;所述第三换热器的母液通入口用于接入相对低温的母液,第三换热器的母液排出口用于输出升温母液。

6.所述第一换热器采用管壳式换热器,第一换热器的壳程为砂状氧化铝通道,第一换热器的管程为除盐水通道。

7.所述第二换热器采用管壳式换热器,第二换热器的壳程为烟气通道,第二换热器的管程为除盐水通道。

8.所述第三换热器采用板式换热器,第三换热器的高温侧为除盐水,第三换热器的低温侧为母液。

9.在所述循环水泵的进水口接入管路上设置有除盐水补水管路。

10.一种氢氧化铝焙烧炉余热综合回收方法,采用了氢氧化铝焙烧炉余热综合回收系统,具体为:

11.s1:启动循环水泵,使除盐水在第一换热器、第二换热器及第三换热器内循环流动;

12.s2:利用鼓风机将砂状氧化铝流态化,使流态化的高温氧化铝流经第一换热器,高温氧化铝和除盐水在第一换热器内实现热交换,使除盐水完成第一次升温;

13.s3:将氢氧化铝焙烧炉产生的高温烟气直接通入第二换热器,高温烟气与除盐水在第二换热器内实现热交换,使除盐水完成第二次升温;

14.s4:将母液通入第三换热器,母液与除盐水在第三换热器内实现热交换,使母液完成升温,同时除盐水经热交换后实现降温,降温后的除盐水经循环水泵重新返回第一换热器。

15.本发明的有益效果:

16.本发明的氢氧化铝焙烧炉余热综合回收系统及方法,能够综合回收烟气余热和高温氧化铝余热,同时将回收的余热用于母液的加热,为了避免母液在高温状态下对设备结垢,利用除盐水作为载热介质,通过对氢氧化铝焙烧炉余热的综合回收利用,不但大幅度降低了氧化铝生产的综合能耗,也进一步降低了氧化铝的生产成本,同时实现了氧化铝生产的节能减排。

附图说明

17.图1为本发明的一种氢氧化铝焙烧炉余热综合回收系统的结构原理图;

18.图中,1—第一换热器,2—第二换热器,3—第三换热器,4—循环水泵,a—300℃砂状氧化铝,b—80℃砂状氧化铝,c—60℃高压除盐水,d—81℃除盐水,e—160℃烟气,f—130℃烟气,g—95℃除盐水,h—55℃母液,i—90℃母液,j—60℃低压除盐水,k—除盐水补水。

具体实施方式

19.下面结合附图和具体实施例对本发明做进一步的详细说明。

20.如图1所示,一种氢氧化铝焙烧炉余热综合回收系统,包括第一换热器1、第二换热器2、第三换热器3及循环水泵4;所述第一换热器1作为砂状氧化铝与除盐水的换热器;所述第二换热器2作为烟气与除盐水的换热器;所述第三换热器3作为除盐水与母液的换热器;所述第一换热器1的砂状氧化铝通入口用于接入流态化的高温氧化铝,第一换热器1的砂状氧化铝排出口用于输出流态化的降温氧化铝;所述第一换热器1的除盐水通入口通过管路与循环水泵4的出水口连通,第一换热器1的除盐水排出口通过管路与第二换热器2的除盐水通入口连通;所述第二换热器2的烟气通入口用于接入由氢氧化铝焙烧炉产生的高温烟气,第二换热器2的烟气排出口用于输出降温烟气,降温烟气直接通过烟囱排入大气;所述第二换热器2的除盐水排出口通过管路与第三换热器3的除盐水通入口连通,第三换热器3的除盐水排出口通过管路与循环水泵4的进水口连通;所述第三换热器3的母液通入口用于接入相对低温的母液,第三换热器3的母液排出口用于输出升温母液。

21.所述第一换热器1采用管壳式换热器,第一换热器1的壳程为砂状氧化铝通道,第

一换热器1的管程为除盐水通道。

22.所述第二换热器2采用管壳式换热器,第二换热器2的壳程为烟气通道,第二换热器2的管程为除盐水通道。

23.所述第三换热器3采用板式换热器,第三换热器3的高温侧为除盐水,第三换热器3的低温侧为母液。

24.在所述循环水泵4的进水口接入管路上设置有除盐水补水管路。

25.本实施例中,氢氧化铝焙烧炉的产能为4000t/d,烟气量为337833nm3/h,母液量为362m3/h。

26.一种氢氧化铝焙烧炉余热综合回收方法,采用了氢氧化铝焙烧炉余热综合回收系统,具体为:

27.s1:启动循环水泵4,使除盐水在第一换热器1、第二换热器2及第三换热器3内循环流动;

28.s2:利用鼓风机将砂状氧化铝流态化,使流态化的高温氧化铝流经第一换热器1,高温氧化铝和除盐水在第一换热器1内实现热交换,使除盐水完成第一次升温;

29.本实施例中,流入第一换热器1的流态化高温氧化铝为300℃砂状氧化铝a,流出第一换热器1的流态化降温氧化铝为80℃砂状氧化铝b,由循环水泵4泵入第一换热器1的除盐水为60℃高压除盐水c,由第一换热器1排出的除盐水为81℃除盐水d;

30.s3:将氢氧化铝焙烧炉产生的高温烟气直接通入第二换热器2,高温烟气与除盐水在第二换热器2内实现热交换,使除盐水完成第二次升温;

31.本实施例中,通入第二换热器2的高温烟气为160℃烟气e,排出第二换热器2的降温烟气为130℃烟气f,流入第二换热器2的除盐水为81℃除盐水d,由第二换热器2排出的除盐水为95℃除盐水g;

32.s4:将母液通入第三换热器3,母液与除盐水在第三换热器3内实现热交换,使母液完成升温,同时除盐水经热交换后实现降温,降温后的除盐水经循环水泵4重新返回第一换热器1;

33.本实施例中,通入第三换热器3的母液为55℃母液h,排出第三换热器3的母液为90℃母液i,流入第三换热器3的除盐水为95℃除盐水g,由第三换热器3排出的除盐水为60℃低压除盐水j,而60℃低压除盐水j直接返回循环水泵4。

34.实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。