1.本发明涉及管式加热炉技术领域,尤其涉及一种炉管外置式浆料加热炉。

背景技术:

2.在进行化学加工时,部分化工装置的进料为气、液、固三相,比如煤直接液化装置的反应进料加热炉,其介质为混合在一起的原料油、氢气和煤粉,需要将气液固三相物料加热至一定温度。常规的工业炉采用垂直竖管或水平卧管,通常其弯头均采用u型急弯弯头,该u型弯头在实际使用中易遭受磨蚀而引发浆料泄漏。特别是对上述气、液、固三相浆料进行加热时,由于介质为气液固三相,流速较高,加热炉的u型弯头极易遭受磨蚀减薄,存在着炉管开裂引发浆料泄漏的安全隐患。

技术实现要素:

3.本发明的目的是提供一种炉管外置式浆料加热炉,解决目前炉管弯折处的u型弯头因受冲击易遭受磨蚀而引发浆料泄漏的问题,延长加热炉炉管的使用寿命。

4.本发明提供一种炉管外置式浆料加热炉,包括第一炉膛、第二炉膛以及炉管结构,其中,所述炉管结构包括:

5.多根直炉管,所述第一炉膛和所述第二炉膛内分别设有多根所述直炉管;

6.多根弯炉管,位于所述第一炉膛的两端与所述第二炉膛的两端,各所述弯炉管的两端分别与所述第一炉膛内的所述直炉管和所述第二炉膛内的所述直炉管相连,多根所述直炉管和多根所述弯炉管依次首尾相连形成所述炉管结构。

7.如上所述的炉管外置式浆料加热炉,进一步的,所述弯炉管的半径为所述弯炉管的管径的5~20倍。

8.如上所述的炉管外置式浆料加热炉,进一步的,所述弯炉管的外壁面设有保温层。

9.如上所述的炉管外置式浆料加热炉,进一步的,所述保温层上设有可开关的测厚窗口,所述测厚窗口处设有测厚装置。

10.如上所述的炉管外置式浆料加热炉,进一步的,还包括外支撑架,多根所述弯炉管架设在所述外支撑架上,所述支撑架上连接有支撑所述弯炉管的弹簧支架。

11.如上所述的炉管外置式浆料加热炉,进一步的,所述第一炉膛和所述第二炉膛相邻设置,二者均为方箱炉,所述第一炉膛的顶部和所述第二炉膛的顶部之间连接有对流段。

12.如上所述的炉管外置式浆料加热炉,进一步的,所述第一炉膛的内膛壁以及所述第二炉膛的内膛壁均设有多个燃烧火嘴。

13.如上所述的炉管外置式浆料加热炉,进一步的,所述第一炉膛和所述第二炉膛中的所述直炉管居中设置,多个所述燃烧火嘴位于所述直炉管的两侧。

14.如上所述的炉管外置式浆料加热炉,进一步的,所述直炉管的表面和所述弯炉管的表面均设有热电偶。

15.如上所述的炉管外置式浆料加热炉,进一步的,浆料从所述第一炉膛的上部的入

口进入,经循环加热后从所述第二炉膛的下部的出口流出。

16.与现有技术相比,本发明所述的技术方案具有以下有益效果:

17.采用大半径的弯炉管代替了原来的u型管,该大半径的弯炉管减小了高速浆料对炉管弯折处的冲击,减缓了炉管弯头的磨损,延长了炉管的使用寿命;同时由于弯头处于炉膛外部,弯头所处温度低,从而提高了金属材料的硬度和抗磨性。此外,弯头位于炉膛外部可实现不停工在线对弯头进行壁厚检测,确保装置安全与长周期运行。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。在附图中:

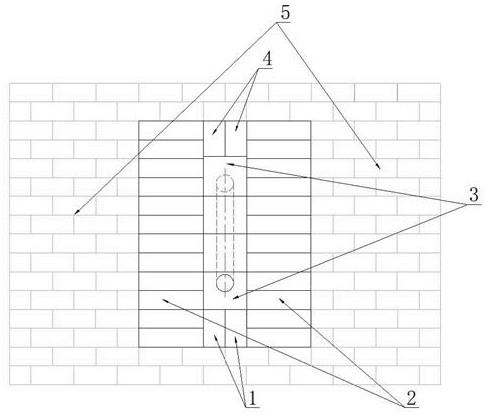

19.图1为本发明所述炉管外置式浆料加热炉的整体结构示意图;

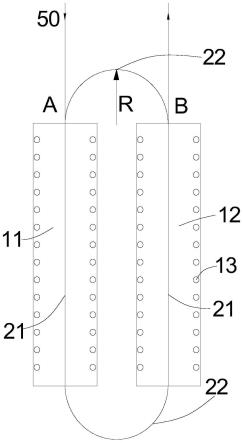

20.图2为本发明所述炉管外置式浆料加热炉的炉管结构示意图;

21.图3为本发明所述炉管外置式浆料加热炉的弯炉管截面示意图;

22.图4为本发明所述炉管外置式浆料加热炉的外部弯炉管支撑结构示意图;

23.图5为本发明所述炉管外置式浆料加热炉的炉膛内部结构示意图。

24.附图标号说明:

25.11、第一炉膛;12、第二炉膛;13、燃烧火嘴;14、内支撑架;15、耐火砖墙;20、炉管结构;21、直炉管;22、弯炉管;23、保温层;24、测厚窗口;25、测厚装置;30、外支撑架;31、弹簧支架;40、热电偶;50、浆料;60、对流段;a、入口;b、出口;r、半径;r、管径。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚明白,下面结合附图对本发明实施例做进一步详细说明。在此,本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。

27.如图1和图2所示,一种炉管外置式浆料加热炉,包括第一炉膛11、第二炉膛12、以及炉管结构20,其中,炉管结构20包括直炉管21与弯炉管22;第一炉膛11和第二炉膛12内分别设有多根直炉管21;弯炉管22位于第一炉膛11的两端与第二炉膛12的两端,各弯炉管22的两端分别与第一炉膛11内的直炉管21和第二炉膛12内的直炉管21相连,多根直炉管21和多根弯炉管22依次首尾相连形成炉管结构20。

28.浆料50从第一炉膛11内的直炉管21经外置的弯炉管22进入第二炉膛12内的直炉管21,再经第二炉膛12另一侧的弯炉管22进入第一炉膛11内,如此循环形成循环加热的炉管结构20。

29.本发明采用大半径的弯炉管22代替了原来的u型管,该大半径的弯炉管22减小了高速的浆料50对炉管弯折处的冲击,减缓了炉管弯头处的磨损,延长了炉管结构20的使用寿命。同时由于弯炉管22位于第一炉膛11与第二炉膛12的外部,弯头处温度较低,提高了金属材料的硬度和耐磨性。

30.具体的,炉管外置式浆料加热炉由第一炉膛11与第二炉膛12组成,第一炉膛11与

第二炉膛12内外布置有由直炉管21与弯炉管22组成的循环加热的炉管结构20。其中,第一炉膛11与第二炉膛12内部设有从上到下布置的若干直炉管21,直炉管21的两端从第一炉膛11的两端与第二炉膛12的两端穿出,弯炉管22位于第一炉膛11与第二炉膛12的两端,弯炉管22的两端分别与第一炉膛11与第二炉膛12内的直炉管21的两端相连,连通第一炉膛11与第二炉膛12内的直炉管21。首先,浆料50从第一炉膛11的入口a进入第一炉膛11内部的直炉管21,从第一炉膛11的端部穿出,经炉第一炉膛11外部的弯炉管22进入相邻的第二炉膛12,之后经第二炉膛12内部的直炉管21从第二炉膛12的端部穿出,再经第二炉膛12外部的弯炉管22再次循环进入第一炉膛11,如此往复循环,将炉管结构20内的浆料50进行加热升温,同时减缓弯炉管22的磨损。

31.根据本发明的一个实施方式,进一步的,如图1和图3所示,弯炉管22的半径r为弯炉管22的管径r的5~20倍。具体的,在本实施例中,弯炉管22弯折处的半径r为10倍的弯炉管22的管径r。

32.根据本发明的一个实施方式,进一步的,如图3所示,弯炉管22的外壁面设有保温层23,保温层23可以减少位于外部的弯炉管22的热量损失。

33.进一步的,保温层23上设有可开关的测厚窗口24,测厚窗口24处设有测厚装置25。设置测厚窗口24与测厚装置25可以实现对弯炉管22的管壁厚度进行实时测量,防止弯炉管22处的管壁因磨损变薄引起的浆料50泄露,保证设备长期安全运行。

34.根据本发明的一个实施方式,进一步的,如图4所示,上述结构还包括外支撑架30,多个弯炉管22架设在外支撑架30上,外支撑架30上连接有支撑弯炉管22的弹簧支架31。外支撑架30用于支撑外部的弯炉管22,支撑处设置弹簧支架31用于补偿加热过程中弯炉管22的位移,保证炉管结构20的稳定持续运行。

35.根据本发明的一个实施方式,进一步的,如图5所示,第一炉膛11和第二炉膛12相邻设置,二者均为方箱炉,第一炉膛11的顶部和第二炉膛12的顶部之间连接有对流段60。进一步的,第一炉膛11的内膛壁以及第二炉膛12的内膛壁均设有多个燃烧火嘴13,第一炉膛11和第二炉膛12中的直炉管21居中设置,多个燃烧火嘴13于直炉管21的两侧。

36.具体的,在本实施例中,所述的炉管外置式浆料加热炉包括两个相邻设置的方箱式的第一炉膛11和第二炉膛12,直炉管21位于第一炉膛11的中间和第二炉膛12的中间,通过内支撑架14支撑安装。第一炉膛11的内膛壁以及第二炉膛12的内膛壁均设有燃烧火嘴13,第一炉膛11的内侧壁以及第二炉膛12的内侧壁安装有耐火砖墙15,燃烧火嘴13嵌入耐火砖墙15的内部,热量从耐火砖墙15经过辐射的形式传递给内部的直炉管21。第一炉膛11和第二炉膛12的顶端共用一套对流段60,对流段60可以通过热对流对浆料50进行预加热。

37.根据本发明的一个实施方式,进一步的,直炉管21的表面和弯炉管22的表面均设有热电偶40。热电偶40用于检测加热炉的加热效果以及是否存在局部热点,保证加热炉持续稳定运行。

38.本发明的一个实施例中,如图1所示,浆料50由第一炉膛11的上部的入口a水平进入,经炉管结构20循环加热后由的第二炉膛12的下部的出口b排出,入口a和出口b可在同侧也可在对侧,在此不做具体限定,可根据实际需要进行改变。

39.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保

护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。