一种近球形wc晶粒硬质合金及其制备方法和应用

技术领域

1.本发明涉及硬质合金技术领域,具体而言,涉及一种近球形wc晶粒硬质合金及其制备方法和应用。

背景技术:

2.wc-co硬质合金因其具有优异的硬度和耐磨性、良好的断裂强度和韧性而广泛应用于切削工具、矿山工具、耐冲击模具以及耐磨件领域。然而硬质合金中wc晶粒呈三棱柱状,联接度较高,各晶面之间容易形成锐利的夹角,这些锐角容易造成应力集中,降低合金的抗冲击性能。另外,晶粒之间的平面接触,在剪切力的作用下容易发生相对滑移,使得合金的硬度和抗塑性变形能力降低。在传统wc-co硬质合金中添加一定量的tic或ti(c,n)可改变合金中wc晶粒的形貌,使其成为近球形wc晶粒,但是含有tic或ti(c,n)的wc-co硬质合金强度偏低,韧性相对较差且不耐冲击。

3.公开号为cn103602870a的中国专利公开了一种含立方相的近球形碳化钨晶粒的硬质合金的制备方法,其采用短时间球磨的方式达到硬质相接近球形,过短的球磨时间带来不同批次之间的波动较大,制备的非均匀结构硬质合金极易出现孔洞、钴池等缺陷,球形度较低。公开号为cn112647004a的中国专利公开了一种非均匀结构类球型硬质合金的制备方法,该方法采用预混合、降低球料比和缩短球磨时间来减少对wc的破碎程度,但制备的合金存在钴池、孔隙等组织缺陷,且wc晶粒球形度较低。基于此,本发明提出了一种近球形wc晶粒硬质合金及其制备方法。

技术实现要素:

4.本发明的目的在于解决上述提到的现有技术中的硬质合金球形度不高或性能不稳定或制备工艺复杂的问题,本发明提供一种近球形wc晶粒硬质合金及其制备方法和应用,其wc晶粒球形度较高,减少了尖锐的三棱柱面夹角造成的应力集中,在保证较高硬度的同时,兼具较高的强度和韧性,同时合金抗疲劳失效能力大大提高;且本发明工艺流程简单,生产成本较低,合金组织结构及性能稳定可控。

5.本发明的实施例通过以下技术方案实现:

6.一种近球形wc晶粒硬质合金,所述硬质合金包括:wc、co或/和ni、六方晶体以及炭黑;其中co或/和ni的质量分数为3%~18%,六方晶体的质量分数为5.0%~14.0%,余量为wc,wc、六方晶体以及炭黑中总的碳含量为6.45wt%~7.05wt%;所述硬质合金中wc晶粒为近球形,所述wc晶粒的球形度为0.8~1.0;所述六方晶体为mo2c或mo。

7.本发明中,wc晶粒的球形度=1/n∑4πsi/c

i2

(i=1、2、3、

…

n),其中si为扫描电镜bsd图片中第i个wc晶粒的面积,ci为bsd图片中第i个wc晶粒的周长;球形度为1时,bsd图片中wc晶粒为正圆形,可以判定wc晶粒为正球形;当球形度小于0.7时,bsd图片中wc晶粒大部分为三角形,少量矩形或正方形,可以认为wc的晶粒结构为三棱柱结构。当球形度为0.8~1.0时,bsd图片中wc晶粒大部分为近圆形或椭圆形,可以认为wc晶粒为近球形。

8.本发明用六方晶体结构的mo2c或mo与wc配合,通过控制mo2c或mo的添加量及碳化物配碳量(即wc、六方晶体以及炭黑中总的碳含量)即可获得组织结构理想、wc晶粒球形度较高的硬质合金。

9.由于mo及其碳化物在wc中大量固溶,且其在粘结相(钴/镍)中的固溶体较高。mo及其碳化物与wc之间的大量固溶,形成(w

1-x

mo

x

)cy固溶体,导致wc晶粒的棱角逐渐钝化、消失,最终形成近球形wc晶粒,即从宏观方面来说mo及其碳化物对于wc晶粒具有球化作用。更重要的是,本发明根据mo2c或mo添加量的不同,添加适量炭黑进行调碳,碳化物配碳量(即wc、六方晶体以及炭黑中总的碳含量)控制在6.45wt%~7.05wt%范围,因mo2c或mo在烧结过程中会与c结合形成moc或mo2c,最终与wc固溶形成(w

1-x

mo

x

)cy固溶体,同时有一部分mo2c溶于粘结相(钴/镍)中。因此,c含量会影响固溶体((w

1-x

mo

x

)cy)的相成分,相成分不同,合金性能也就会发生变化。在mo2c或mo与wc、co/ni的体系中添加炭黑调碳从而可有效地控制合金中不出现脱碳相,也不出现过剩的游离碳,进而在保证合金球形度高的情况下,还能保证较高硬度、强度和韧性。

10.另外,为了保证mo及其碳化物在wc中的固溶量以及对wc晶粒的球化作用,需要严格控制mo及其碳化物的用量:若mo2c或mo添加量较少时:其在wc中的固溶量较小,对wc晶粒的球化作用不明显,在烧结过程中仅有少量的wc晶粒形成近球形;而当mo2c或mo添加量超过一定量时:由于过量的mo2c溶解于粘结相使其粘度增大、流动不畅而难以填充孔隙,同时,mo2c分布于wc/co界面处并形成团聚,阻碍粘结相流动,使孔隙得以保留,最终形成缺陷,会降低合金性能。

11.进一步地,mo2c或mo的质量分数为6.5%~13.0%。

12.进一步地,wc晶粒的球形度为0.9~1.0。

13.上述近球形wc晶粒硬质合金的制备方法,包括以下步骤:

14.将wc粉、co或/和ni粉、mo2c或mo粉和炭黑按比例加入球磨筒中进行湿磨混合;然后将湿磨混合均匀的料浆经真空干燥、压制成型、氢气脱蜡低压烧结,得到所述近球形wc晶粒硬质合金。

15.进一步地,所述球磨筒的转速为60~65r/min,研磨体为直径φ6~6.5mm的wc-6wt%co硬质合金球,球料比为3~5:1,球磨时间为24~48h。

16.进一步地,湿磨混合时:湿磨介质为己烷,己烷的添加量为:350~400ml/kg,成型剂为石蜡,石蜡的添加量为2.0

±

0.2wt%。

17.进一步地,所述烧结温度为1390~1430℃,保温时间60~90min,烧结压力为3~5mpa。

18.上述近球形wc晶粒硬质合金或上述制备方法制备得到的近球形wc晶粒硬质合金在地矿工具及耐磨耐腐蚀零件中的应用;或在wc晶粒度在0.5~4.0μm范围的wc-xwt%co/ni(x=3~18)合金中来制备近球形wc晶粒的硬质合金的应用。

19.本发明实施例的技术方案至少具有如下优点和有益效果:

20.1、本发明的近球形wc晶粒硬质合金与现有硬质合金相比,wc晶粒球形度较高,减少了尖锐的三棱柱面夹角造成的应力集中,在保证较高硬度的同时,兼具较高的强度和韧性,同时合金抗疲劳失效能力大大提高。

21.2、本发明工艺流程简单,通过控制mo2c或mo的添加量及碳化物配碳量即可获得组

织结构理想、wc晶粒球形度较高的硬质合金,生产成本较低,合金组织结构及性能稳定可控。

附图说明

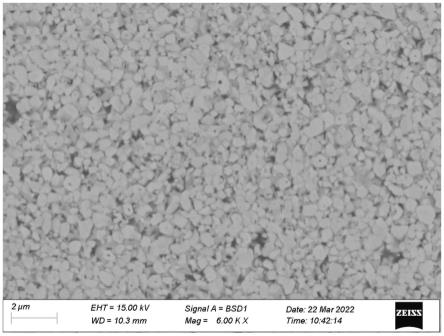

22.图1为本发明中实施例1制得的近球形wc晶粒硬质合金的bsd照片;

23.图2为本发明中实施例2制得的近球形wc晶粒硬质合金的bsd照片;

24.图3为本发明中实施例3制得的近球形wc晶粒硬质合金的bsd照片;

25.图4为本发明中实施例4制得的近球形wc晶粒硬质合金的bsd照片;

26.图5为本发明中对比例1制得的近球形wc晶粒硬质合金的bsd照片;

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

28.下面对本发明实施例提供的一种近球形wc晶粒硬质合金及其制备方法和应用。需要说明的是:市场上在售的wc都可以,即fsss粒度在0.6~30um的均可。本实施例及对比例中所选用的wcg10的总碳为6.158wt%,fsss粒度为1.1μm。其中,碳化物配碳量指wcg10粉、mo2c粉及炭黑中总的含碳量。

29.实施例1:

30.(1)各粉末组元质量百分比如下(以粉末总质量1kg为例):

[0031][0032]

(2)将各粉末组元称量加入2.4l球磨筒中,加入己烷、石蜡、硬脂酸后置于悬臂球磨机上进行滚动球磨,球磨机转速为63r/min;己烷加量360ml/kg,石蜡加量2wt%,硬脂酸加量0.1wt%,研磨体为直径的wc-6wt%co硬质合金球,球料比4:1,球磨时间32h;将料浆置于干燥柜中在70℃条件下真空干燥2h,待料冷却至40℃以下后对其进行擦筛(80目)、制粒得到混合料。

[0033]

(3)将制备的混合料经压制成型,得到相应尺寸要求的压坯。

[0034]

(4)氢气脱蜡低压烧结:试样在氢气脱蜡低压烧结一体炉内烧结(烧结温度1390℃,烧结压力5mpa,保温时间90分钟。)。

[0035]

本实施例方法制备的wc-6co硬质合金的bsd照片,如图1所示,由图1可知,本实施例方法制备的合金组织致密均匀,无石墨或孔洞等缺陷,展现出优良的微观组织;

[0036]

本实施例方法制备的wc-6co硬质合金中wc晶粒为近球形,wc晶粒的球形度为0.80。wc平均晶粒度为0.47μm,其维氏硬度(hv30)为1790kgf/mm2,断裂韧性为9.6mpa

·m1/2

,抗弯强度为3600n/mm2,磨粒磨损值为0.89cm3/105·

r。

/2

,抗弯强度为2850n/mm2,磨粒磨损值为0.52cm3/105·

r。

[0054]

实施例4

[0055]

(1)本实施例近球形wc晶粒硬质合金各粉末组元质量百分比如下(以粉末总质量1kg为例):

[0056][0057]

(2)将各粉末组元称量加入2.4l球磨筒中,加入己烷、石蜡、硬脂酸后置于悬臂球磨机上进行滚动球磨,球磨机转速为63r/min;己烷加量400ml/kg,石蜡加量2wt%,硬脂酸加量0.1wt%,研磨体为直径的wc-6wt%co硬质合金球,球料比4:1,球磨时间48h;将料浆置于干燥柜中在70℃条件下真空干燥2h,待料冷却至40℃以下后对其进行擦筛(80目)、制粒得到混合料。

[0058]

(3)将制备的混合料经压制成型,得到相应尺寸要求的压坯。

[0059]

(4)氢气脱蜡低压烧结:试样在氢气脱蜡低压烧结一体炉内烧结(烧结温度1430℃,烧结压力4mpa,保温时间60分钟。)。

[0060]

本实施例方法制备的wc-6co硬质合金的bsd照片,如图4所示,由图4可知,本实施例方法制备的合金组织致密均匀,无石墨或孔洞等缺陷,展现出优良的微观组织;

[0061]

本实施例方法制备的wc-6co硬质合金中wc晶粒为近球形,wc晶粒的球形度为0.92。wc平均晶粒度为0.53μm,其维氏硬度(hv30)为1800kgf/mm2,断裂韧性为10.0mpa

·m1/2

,抗弯强度为2650n/mm2,磨粒磨损值为0.36cm3/105·

r。

[0062]

对比例1

[0063]

(1)各粉末组元质量百分比如下(以粉末总质量1kg为例):

[0064][0065][0066]

(2)将各粉末组元称量加入2.4l球磨筒中,加入己烷、石蜡、硬脂酸后置于悬臂球磨机上进行滚动球磨,球磨机转速为63r/min;己烷加量380ml/kg,石蜡加量2wt%,硬脂酸加量0.1wt%,研磨体为直径的wc-6wt%co硬质合金球,球料比5:1,球磨时间40h;将料浆置于干燥柜中在70℃条件下真空干燥2h,待料冷却至40℃以下后对其进行擦筛(80目)、制粒得到混合料;

[0067]

(3)将制备的混合料经压制成型,得到相应尺寸要求的压坯;

[0068]

(4)氢气脱蜡低压烧结:试样在氢气脱蜡低压烧结一体炉内烧结(烧结温度1400℃,烧结压力3mpa,保温时间90分钟。)。

[0069]

本对比例方法制备的wc-6co硬质合金的bsd照片,如图5所示,由图5可知,本对比例用tac替换mo2c粉且比例远低于本发明mo2c粉的比例,另外,配碳量也低于本发明的配碳量;采用此方法制备的wc-6co硬质合金中大部分wc晶粒呈三棱柱形状,wc平均晶粒度为0.65μm,其维氏硬度(hv30)为1740kgf/mm2,断裂韧性为9.5mpa

·m1/2

,抗弯强度为2460n/mm2;且合金组织不均匀。

[0070]

由此可知,本发明mo2c粉或mo粉及其比重在体系中的作用至关重要,本发明mo2c或mo添加量为5.0wt%~13.2wt%时制备的wc-6co合金中wc晶粒为近球形,球形度较高(0.8~0.92),说明本发明mo2c粉或mo粉及其比重可在高温烧结过程中使wc晶粒得以球化,提高其球形度。另外,根据不同的mo2c或mo添加量,而添加适量炭黑进行调碳,可控制合金中不出现脱碳相,也不出现过剩的游离碳,使得合金组织致密均匀,无石墨或孔洞等缺陷,使得制备的硬质合金具有高硬度、高强度、优异的耐磨性和耐腐蚀性能。

[0071]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。