一种超薄单面fpc模组产品及其制作工艺

技术领域

1.本发明涉及fpc模组产品技术领域,具体涉及一种超薄单面fpc模组产品及其制作工艺。

背景技术:

2.目前消费类电子产品对fpc(柔性电子线路板)的要求更加轻、细、薄,结合市场需求,产品需选用市面上常规单面超薄材料为12μm铜(pi:12.5/20微米,铜:12/18μm),使用常规制作工艺产品良率低,存在折皱、翘曲等不良,整体良率<50%,无法满足客户标准要求。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的之一在于提供一种超薄单面fpc模组产品的制作工艺,在现有工艺的基础上通过调整覆盖膜和补强保护膜的压合工序条件,能有效提高产品良率,降低产品折皱、翘曲等不良情况发生;本发明的目的之二在于提供一种超薄单面fpc模组产品,在产品轻薄的同时,成品不易起翘、折皱。

4.本发明的目的之一采用如下技术方案实现:

5.一种超薄单面fpc模组产品的制作工艺,依次包括以下步骤:备卷料、rtr贴承载膜、rtr贴干膜、rtr曝光、裁片料、显影、刻蚀、退干膜、光学检测(aoi)、清洗、贴合覆盖膜、压合覆盖膜、烘烤、第一次检查、冲孔、喷砂、沉金、撕承载膜、金面清洗、贴合补强保护膜、压合补强保护膜、烘烤、第二次检查、冲切外型、测试、包装和出货,所述压合覆盖膜采用真空压合机压合;其中,压合覆盖膜采用的真空压合机的压合叠层结构从上到下依次为:真空气囊(设备自带)、玻纤布、离型膜、已贴合覆盖膜的产品、离型膜、玻纤布和烧付铁板(设备自带);所述压合补强保护膜后采用真空压合机覆盖压合;其中,压合补强保护膜采用的真空压合机的压合叠层结构从上到下依次为:真空气囊(设备自带)、玻纤布、离型膜、已贴合补强保护膜的产品、离型膜、玻纤布和烧付铁板(设备自带)。其中,rtr(roll to roll)为线路板中常用术语,意思为卷对卷。rtr制程可有效的减少产品在生产过程中的压折伤问题,并极大的提高厂内生产效率。

6.进一步,所述真空压合机压合覆盖膜的参数为:预压时间0~20s,成型时间130~170s,温度170~190℃,压力17~21kg/cm2。

7.进一步,所述覆盖膜包括聚酰亚胺薄膜和无卤环氧胶粘剂,厚度为22.5-32.5μm;优选地,所述聚酰亚胺薄膜的厂家为日本钟渊化学工业株式会社。所述无卤环氧胶粘剂的主要成分为环氧树脂,为材料厂家自制,其中常用的厂家和型号包括但不限于广东生益科技股份有限公司的sf305c-0515nt250at、台虹科技股份有限公司的fht0515s2、联茂电子股份有限公司的if-fc1315nhf1。

8.进一步,所述真空压合机压合补强保护膜的参数为:预压时间0~20s,成型时间80~120s,温度170~190℃,压力17~21kg/cm2。

9.进一步,所述补强保护膜包括聚酰亚胺薄膜和无卤环氧胶粘剂,厚度为22.5-32.5

μm。其中,补强保护膜与覆盖膜的材料相同,但是面积不同,可根据实际生产过程进行调整。

10.进一步,所述承载膜的厚度为40~60μm,承载后产品与常规双面板厚度基本一致,利于前段工序生产。

11.进一步,所述离型膜为低硅pet离型膜。

12.进一步,所述第一次检查和第二次检查均为qc检查。

13.进一步,所述测试包括功能测试、出货检验(fqc)和最终检验(fqa)。

14.本发明的目的之二采用如下技术方案实现:

15.一种超薄单面fpc模组产品,由上述的超薄单面fpc模组产品的制作工艺制备而成。

16.相比现有技术,本发明的有益效果在于:

17.(1)因为常规压合工序都是在高温高压状态,而产品较为轻薄,在生产过程中易造成起翘、卷曲、折皱等不良,为了解决上述问题,本发明的制作工艺在现有工艺的基础上,调整了覆盖膜压合工序和补强保护膜压合工序,具体操作为:限定了覆盖膜压合工序和补强保护膜压合工序中所用的真空压合机的压合叠层结构,产品的上下两面均设有离型膜,在离型膜的另一面设有玻纤布,即整个结构一共设有两张玻纤布,玻纤布具有压力低,辅材轻、薄,无受热反弹的特点,与产品接触压合后,可解决产品因高温造成起翘、折皱、卷曲的问题。

18.(2)本发明制作工艺中压合参数的压力为17~21kg/cm2,与常规快速压合机的压力90~130kg/cm2相比,压力大幅度降低,与采用特定的真空压合机的压合叠层结构配合使用,能解决因高温高压引起的产品起翘、折皱、卷曲的问题,提高产品的良率。

19.(3)利用本发明的制作工艺所制备的超薄单面fpc模组产品,基材、覆盖膜和补强保护膜的总厚度为40~60μm,能兼顾轻薄的同时,产品不会存在折皱和翘曲不良,产品的整体良率高。

20.(4)本发明制作工艺中压合的辅材使用较薄的低硅pet离型膜(25μm),与常规生产使用的tpx阻胶膜(120μm)更薄,更好和特定的真空压合机的压合叠层结构配合使用,使得产品平面收缩力减小,降低产品起翘、折皱、卷曲的比例。

附图说明

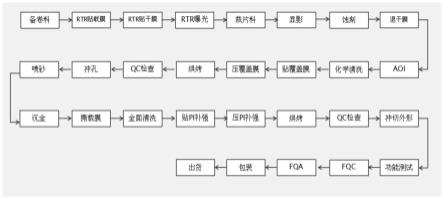

21.图1为本发明的工艺流程图;

22.图2为真空压合机压合覆盖膜的叠层结构示意图;

23.图3为真空压合机压合补强保护膜的叠层结构示意图;

24.图中:1、真空气囊;2、玻纤布;3、离型膜;4、已贴合覆盖膜的产品;5、已贴合补强保护膜的产品;6、烧付铁板。

具体实施方式

25.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

26.实施例1

27.如图1所示,一种超薄单面fpc模组产品的制作工艺,依次包括以下步骤:备卷料、rtr贴承载膜(图1中对应rtr贴载膜)、rtr贴干膜、rtr曝光、裁片料、显影、刻蚀、退干膜、光学检测(aoi)、清洗(图1中对应化学清洗)、贴合覆盖膜(图1中对应贴覆盖膜)、压合覆盖膜(图1中对应压覆盖膜)、烘烤、qc检查、冲孔、喷砂、沉金、撕承载膜(图1中对应撕载膜)、金面清洗、贴合补强保护膜(图1中对应贴pi补强)、压合补强保护膜(图1中对应压pi补强)、烘烤、qc检查、冲切外型、功能测试、出货检验(fqc)、最终检验(fqa)、包装和出货;其中,rtr(roll to roll)为线路板中常用术语,意思为卷对卷。rtr制程可有效的减少产品在生产过程中的压折伤问题,并极大的提高厂内生产效率。其中,基材选用铜箔基材,由12.5μm聚酰亚胺薄膜和18mm铜箔组成。

28.其中,所述压合覆盖膜采用真空压合机压合;如图2所示,压合覆盖膜所采用的真空压合机的压合叠层结构从上到下依次为:真空气囊1(设备自带)、玻纤布2、离型膜3、已贴合覆盖膜的产品4(覆盖膜朝上)、离型膜3、玻纤布2和烧付铁板6(设备自带);所述真空压合机压合覆盖膜的参数为:预压时间10s,成型时间150s,温度180℃,压力19kg/cm2。

29.所述压合补强保护膜后采用真空压合机覆盖压合;如图3所示,压合补强保护膜采用的真空压合机的压合叠层结构从上到下依次为:真空气囊1(设备自带)、玻纤布2、离型膜3、已贴合补强保护膜的产品5(补强保护膜朝上)、离型膜3、玻纤布2和烧付铁板6(设备自带)。所述真空压合机压合补强保护膜的参数为:预压时间10s,成型时间100s,温度180℃,压力19kg/cm2。

30.具体地,所述覆盖膜包括聚酰亚胺薄膜和无卤环氧胶粘剂,厚度为30μm;优选地,所述聚酰亚胺薄膜的厂家为日本钟渊化学工业株式会社。所述无卤环氧胶粘剂的主要成分为环氧树脂,购自广东生益科技股份有限公司的sf305c-0515nt250at;所述离型膜3的材质为低硅pet离型膜。所述补强保护膜包括聚酰亚胺薄膜和无卤环氧胶粘剂,厚度为30μm,补强保护膜与上述覆盖膜为同一材料。所述承载膜的厚度为50μm,承载后产品与常规双面板厚度基本一致,利于前段工序生产。

31.实施例2

32.如图1所示,一种超薄单面fpc模组产品的制作工艺,依次包括以下步骤:备卷料、rtr贴承载膜(图1中对应rtr贴载膜)、rtr贴干膜、rtr曝光、裁片料、显影、刻蚀、退干膜、光学检测(aoi)、清洗(图1中对应化学清洗)、贴合覆盖膜(图1中对应贴覆盖膜)、压合覆盖膜(图1中对应压覆盖膜)、烘烤、qc检查、冲孔、喷砂、沉金、撕承载膜(图1中对应撕载膜)、金面清洗、贴合补强保护膜(图1中对应贴pi补强)、压合补强保护膜(图1中对应压pi补强)、烘烤、qc检查、冲切外型、功能测试、出货检验(fqc)、最终检验(fqa)、包装和出货;其中,rtr(roll to roll)为线路板中常用术语,意思为卷对卷。rtr制程可有效的减少产品在生产过程中的压折伤问题,并极大的提高厂内生产效率。其中,基材选用铜箔基材,由12.5μm聚酰亚胺薄膜和18mm铜箔组成。

33.其中,所述压合覆盖膜采用真空压合机压合;如图2所示,压合覆盖膜所采用的真空压合机的压合叠层结构从上到下依次为:真空气囊1(设备自带)、玻纤布2、离型膜3、已贴合覆盖膜的产品4(覆盖膜朝上)、离型膜3、玻纤布2和烧付铁板6(设备自带);所述真空压合机压合覆盖膜的参数为:预压时间0s,成型时间170s,温度170℃,压力17kg/cm2。

34.所述压合补强保护膜后采用真空压合机覆盖压合;如图3所示,压合补强保护膜采

用的真空压合机的压合叠层结构从上到下依次为:真空气囊1(设备自带)、玻纤布2、离型膜3、已贴合补强保护膜的产品5(补强保护膜朝上)、离型膜3、玻纤布2和烧付铁板6(设备自带)。所述真空压合机压合补强保护膜的参数为:预压时间0s,成型时间120s,温度170℃,压力17kg/cm2。

35.具体地,所述覆盖膜包括聚酰亚胺薄膜和无卤环氧胶粘剂,厚度为22.5μm;优选地,所述聚酰亚胺薄膜的厂家为日本钟渊化学工业株式会社。所述无卤环氧胶粘剂的主要成分为环氧树脂,购自联茂电子股份有限公司的if-fc1315nhf1;所述离型膜3的材质为低硅pet离型膜。所述补强保护膜包括聚酰亚胺薄膜和无卤环氧胶粘剂,厚度为22.5μm,补强保护膜与上述覆盖膜为同一材料。所述承载膜的厚度为40μm,承载后产品与常规双面板厚度基本一致,利于前段工序生产。

36.实施例3

37.如图1所示,一种超薄单面fpc模组产品的制作工艺,依次包括以下步骤:备卷料、rtr贴承载膜(图1中对应rtr贴载膜)、rtr贴干膜、rtr曝光、裁片料、显影、刻蚀、退干膜、光学检测(aoi)、清洗(图1中对应化学清洗)、贴合覆盖膜(图1中对应贴覆盖膜)、压合覆盖膜(图1中对应压覆盖膜)、烘烤、qc检查、冲孔、喷砂、沉金、撕承载膜(图1中对应撕载膜)、金面清洗、贴合补强保护膜(图1中对应贴pi补强)、压合补强保护膜(图1中对应压pi补强)、烘烤、qc检查、冲切外型、功能测试、出货检验(fqc)、最终检验(fqa)、包装和出货;其中,rtr(roll to roll)为线路板中常用术语,意思为卷对卷。rtr制程可有效的减少产品在生产过程中的压折伤问题,并极大的提高厂内生产效率。其中,基材选用铜箔基材,由12.5μm聚酰亚胺薄膜和18mm铜箔组成。

38.其中,所述压合覆盖膜采用真空压合机压合;如图2所示,压合覆盖膜的真空压合机的压合叠层结构从上到下依次为:真空气囊1(设备自带)、玻纤布2、离型膜3、已贴合覆盖膜的产品4(覆盖膜朝上)、离型膜3、玻纤布2和烧付铁板6(设备自带);所述真空压合机压合覆盖膜的参数为:预压时间20s,成型时间130s,温度190℃,压力21kg/cm2。

39.所述压合补强保护膜后采用真空压合机覆盖压合;如图3所示,压合补强保护膜采用的真空压合机的压合叠层结构从上到下依次为:真空气囊1(设备自带)、玻纤布2、离型膜3、已贴合补强保护膜的产品5(补强保护膜朝上)、离型膜3、玻纤布2和烧付铁板6(设备自带)。所述真空压合机压合补强保护膜的参数为:预压时间20s,成型时间80s,温度190℃,压力21kg/cm2。

40.具体地,所述覆盖膜包括聚酰亚胺薄膜和无卤环氧胶粘剂,厚度为32.5μm;优选地,所述聚酰亚胺薄膜的厂家为日本钟渊化学工业株式会社。所述无卤环氧胶粘剂的主要成分为环氧树脂,购自台虹科技股份有限公司的fht0515s2;所述离型膜3的材质为低硅pet离型膜。所述补强保护膜包括聚酰亚胺薄膜和无卤环氧胶粘剂,厚度为32.5μm,补强保护膜与上述覆盖膜为同一材料。所述承载膜的厚度为60μm,承载后产品与常规双面板厚度基本一致,利于前段工序生产。

41.对比例1

42.对比例1与实施例1的不同之处在于:对比例1的压合覆盖膜采用快速压合机压合;常规的快速压合机的压合叠层结构从上到下依次为:上热盘(设备自带)、矽铝箔、离型膜3、产品(覆盖膜朝下)、离型膜3、绿硅胶垫、玻纤布2、烧付铁板6(设备自带)和下热盘(设备自

带);所述快速压合机压合覆盖膜的参数为:预压时间10s,成型时间100s,温度180℃,压力110kg/cm2。

43.对比例2

44.对比例2与实施例1的不同之处在于:对比例2的压合补强保护膜采用真空压合机压合;真空压合机的压合叠层结构从上到下依次为:真空气囊1(设备自带)、玻纤布2、绿硅胶垫、离型膜3、产品(补强保护膜朝上)、离型膜3和烧付铁板6(设备自带)。

45.对比例3

46.对比例3与实施例1的不同之处在于:对比例3的压合覆盖膜采用快速压合机压合;常规的快速压合机的压合叠层结构从上到下依次为:上热盘(设备自带)、矽铝箔、离型膜3、产品(覆盖膜朝下)、离型膜3、绿硅胶垫、玻纤布2、烧付铁板6(设备自带)和下热盘(设备自带);所述快速压合机压合覆盖膜的参数为:预压时间10s,成型时间100s,温度180℃,压力110kg/cm2。压合补强保护膜采用真空压合机压合;真空压合机的压合叠层结构从上到下依次为:真空气囊1(设备自带)、玻纤布2、绿硅胶垫、离型膜3、产品(补强保护膜朝上)、离型膜3和烧付铁板6(设备自带)。

47.性能测试

48.将实施例1~3改进后和对比例1~3改进前工艺制备的柔性线路板进行质量检验,包括外观检验、连通性检验和可焊性检验;其中,外观检验标准为:观察表面是否光滑、平整,是否有凹凸点或划伤。通孔有无漏钻孔、错钻孔或四周铜箔被钻破的现象;线路板外边缘是否出现起翘、折皱不良;连通性检验:通常用万用表检验pcb线路板电路是否连通。可焊性检验标准:检测焊料对线路板图形的润湿能力。产品的良率和外观检验的线路板外边缘是否出现起翘、折皱不良率见表1。

49.表1各组产品的良率和出现起翘、折皱不良率

[0050][0051][0052]

由表1可知,实施例1~3与对比例1~3相比,实施例1~3工艺的产品整体良率均在83%以上,而且起翘、折皱不良率远低于对比例1~3%。对比例1和对比例3中采用常规快速压合机压合覆盖膜,其特点压力高、填充效果好,同时易造成翘曲、折皱。对比例2和对比例3

通过常规真空压合进行压合补强保护膜,叠合结构中选用绿硅胶垫,置于真空气囊1和玻纤布2下方,其特点是填充效果好,但是易造成翘曲、折皱。而实施例1~3通过调整压合覆盖膜和压合补强保护膜工序中真空压合机的层叠结构,限定了覆盖膜压合工序和补强保护膜压合工序中所用的真空压合机的压合叠层结构,产品的上下两面均设有离型膜3,在离型膜3的另一面设有玻纤布2,即整个结构一共设有两张玻纤布2,玻纤布2具有压力低,辅材轻、薄,无受热反弹的特点,与产品接触压合后,再通过调整参数,能有效提高产品整体良率,以及使得产品不会存在折皱、翘曲不良。

[0053]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。