1.本发明涉及汽车轮毂生产设备的技术领域,具体涉及为一种用于汽车轮毂生产线的清洁系统。

背景技术:

2.汽车轮毂是高速回转运动的零件,承受着车辆的多维运动载荷及车辆在行驶过程中的各种应力,要求其尺寸精度高、质量轻并具有高强韧性。并且随着工业技术发展,轮毂使用量巨大,其生产所需的生产线需求旺盛。

3.而目前,汽车轮毂在机加工过程中,其表面容易黏附切屑、油污等杂质,如果不清理干净,容易造成在下道工序装夹时夹伤轮毂,或者造成装夹不正等严重的不良问题。但由于汽车轮毂具有圆弧形侧面且表面存在很多不规则凹槽,使之容易残留水珠,且短时间内很难干燥。因此需要人工作业,将汽车轮毂表面残留的水渍擦干才能进入汽车轮毂生产的下一道工序,这样费时费力,极大地降低了生产效率,难以满足汽车轮毂流水线生产的需求。

技术实现要素:

4.为解决现有技术中汽车轮毂的清洗一般采用单一定点定位清洗,且针对生产线轮毂具有不同尺寸,清洗效果难以保证的问题,本发明通过在清洗区设置第一机械爪与内腔喷头配合向轮毂的内表面和外表面喷射清洗液,在干燥区通过第二机械爪及斗式出风口的组合向轮毂喷射高压气体,从而实现在不同工位对轮毂的清洗和干燥;同时由于机械爪设置了伸缩臂、主杆、滑套、摆杆、连杆和滑块,能够针对轮毂具有不同尺寸调整喷射口的位置,解决了单一定点定位清洗、存在表面清洗效果较差、清洁度不达标的问题。

5.本发明提供一种用于汽车轮毂生产线的清洁系统,其包括传送装置、第一机械爪、内腔喷头和干燥装置,所述传送装置包括上部支撑架、下部支撑架、基座、输送线辊、挤水辊、柔性套、链轮和链条,所述输送线辊、挤水辊和柔性套安装于基座上,输送线辊位于清洗区,即传送装置的前端;挤水辊和柔性套位于干燥区,挤水辊位于柔性套的下方,且挤水辊和柔性套中心距小于挤水辊和柔性套的半径和;所述柔性套和输送线辊在基座的同一侧安装有链轮,链条设置在链轮上,用作运送轮毂的输送线;所述第一机械爪包括伸缩臂、主杆、滑套、摆杆、连杆和滑块,伸缩臂的第一端设置在上部支撑架的顶板上,伸缩臂的第二端与主杆同轴配合连接;主杆上套设滑套并实现滑套的轴向运动,主杆水平部分的末端部依次设有滑块和摆杆,滑块通过铰链与摆杆相连接;连杆连接滑套和摆杆,喷枪依次均匀地布置在主杆的底部与摆杆上;此时主杆、滑套、摆杆、连杆构成一个曲柄滑块机构,连杆将滑套的平移运动转变为摆杆的旋转运动;开始工作时,滑套上升,摆杆向内转动收紧,同时滑块上有限位凸台,以保证摆杆在工作时始终为竖直状态;结束工作时,滑套下降,摆杆向外张开;所述内腔喷头包括气缸座、气缸本体、伸缩杆和喷嘴,气缸座安装在下部支撑架上,气缸本体固定在气缸座上,气缸本体的气缸伸出端连接伸缩杆,伸缩杆的前端连接自由旋转的喷

嘴,伸缩杆的中部外接通气管;在汽车轮毂经过时,根据检测装置信号,第一机械爪的摆杆向内收紧,同时伸缩臂下降,将第一机械爪悬停至轮毂表面上方,此时气缸将内腔喷头抬升高度,第一机械爪与内腔喷头同时旋转,将清洗剂通过喷枪和内腔喷头的喷嘴喷向汽车轮毂的内表面和外表面;结束工作时,喷嘴停止喷出清洗剂并停止旋转,而后机械爪伸缩杆上升至最高点,摆杆向外张开,气缸将内腔喷头降至最低点;所述干燥装置位于传送装置的出料端的上侧和下侧,包括高压气源、斗式出风口、第二机械爪、限位板和分区带,所述干燥装置的工位由分区带隔开,从而防止吹掉的液珠溅到相邻的工位上;所述限位板用于当汽车轮毂静置预设时间;所述第二机械爪设置在上部支撑架的顶板上并具有与第一机械爪相同的结构,所述斗式出风口设置在输送线的下端并与高压气源相连接;在汽车轮毂经过时,根据检测装置信号,第二机械爪的摆杆向内收紧,同时伸缩臂下降,将第二机械爪悬停至轮毂表面上方并开始旋转,此时高压气体通过斗式出风口和第二机械爪上的喷枪喷出,实现对轮毂的干燥;结束工作时,高压气源停止输送,而后机械爪停止旋转,伸缩杆上升至最高点,摆杆向外张开。

6.在一个优选的实施方式中,本发明还包括检测装置,其安装在传送装置的进料端的第一侧和第二侧,检测装置的内部包括传感器和电连接线。

7.在一个优选的实施方式中,输送线与输送线之间设有供内腔喷头的喷嘴伸至汽车轮毂内部的间隙,所述间隙还能供斗式出风口的风口对准轮毂内腔。

8.进一步,本发明还包括位于传送装置底部的废液收集装置,所述废液收集装置安装于下部支撑架的内部并包括废液收集盒,用于残留清洗剂和干燥过程中所产生的水渍的收集。

9.可优选的是,所述内腔喷头位于清洗工位的下方。

10.与现有技术相比,本发明具有如下有益效果:

11.本发明采用第一机械爪、第二机械爪与内腔喷头及斗式出风口的组合使用,解决了单一定点定位清洗、存在表面清洗效果较差、清洁度不达标的问题和单一定点定位吹干、吹干盲区较多工件有积水现象、存在吹干不彻底的问题。本发明工艺合理,运行稳定可靠,适应生产线智能化大批量生产需要。

12.通过安装在传送装置进料端的检测装置的检测和智能控制系统可自动实现第一机械爪、第二机械爪与内腔喷头的升降高度,提高了轮毂清洗干燥的精度和效率。

附图说明

13.为了更清楚的说明本发明的技术方案,下面将对技术方案中描述的所需要使用的附图作简单地介绍。

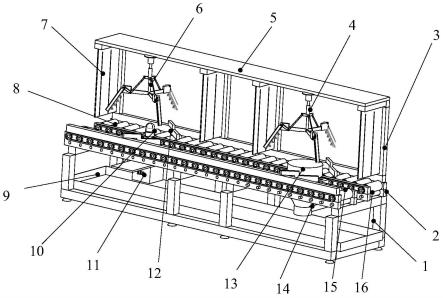

14.图1是本发明的用于汽车轮毂生产线的清洁系统的整体结构示意图;

15.图2是本发明的用于汽车轮毂生产线的清洁系统的侧视结构示意图;

16.图3是本发明的用于汽车轮毂生产线的清洁系统中内腔喷头的结构示意图;

17.图4是本发明的用于汽车轮毂生产线的清洁系统中第一机械爪的工作时的结构示意图;

18.图5是本发明的用于汽车轮毂生产线的清洁系统中第一机械爪的未工作时的结构示意图。

19.主要附图标记:1-下部支撑架,2-基座,3-上部支撑架,4-第二机械爪,5-顶板,6-第一机械爪,61-滑套,62-主杆,63-滑块,64-喷枪,65-摆杆,66-连杆,67-伸缩臂,7-分区带,8-输送线辊,9-废液收集盒,10-内腔喷头,101-喷嘴,102-伸缩杆,103-气缸座,104-通水管,11-气缸本体,12-限位板,13-汽车轮毂,14-斗式出风口,15-柔性套,16-挤水辊,17-检测装置,18-上部侧挡板,19-链轮,20-链条,21-通气管,22-地脚,23-高压气源,24-下部侧挡板,25-清洗剂源。

具体实施方式

20.为进一步说明本发明实施例的目的、技术方案和有优点,下面将结合本发明中说明书附图,对本发明实施例中的技术方案进行清楚、完整地描述。

21.如图1和图2所示,本发明公开的用于汽车轮毂生产线的清洁系统,包括传送装置、检测装置17、清洗装置、干燥装置和废液收集装置。传送装置包括上部支撑架3、下部支撑架1、基座2、输送线辊8、挤水辊16、柔性套15、链轮19和链条20,输送线辊8、挤水辊16和柔性套15安装于基座2上,输送线辊8位于清洗区,即传送装置的前端;挤水辊16和柔性套15位于干燥区,挤水辊16位于柔性套15的下方,且挤水辊16和柔性套15的中心距小于挤水辊16和柔性套15的半径之和;柔性套15和输送线辊8在基座2的同一侧安装有链轮19,链条20设置在链轮19上,用作运送轮毂的输送线。

22.本发明设有两个机械爪,即包括结构相同的第一机械爪6和第二机械爪4。以第一机械爪6为例,对其具体结构进行说明。第一机械爪6包括伸缩臂67、主杆62、滑套61、摆杆65、连杆66和滑块63,伸缩臂67的第一端设置在上部支撑架3的顶板5上,伸缩臂67的第二端与主杆62同轴配合连接;主杆62上套设滑套61并实现滑套61的轴向运动,主杆62的末端依次设有滑块63和摆杆65,滑块63通过铰链与摆杆65相连接;连杆66连接滑套61和摆杆65,喷枪64依次均匀地布置在主杆62的底部与摆杆65上。此时主杆62、滑套61、摆杆65、连杆66构成一个曲柄滑块机构,连杆66将滑套61的平移运动转变为摆杆65的旋转运动。开始工作时,滑套61上升,摆杆65向内转动收紧,同时滑块63上有限位凸台,以保证摆杆65在工作时始终为竖直状态。结束工作时,滑套61下降,摆杆65向外张开。

23.如图3所示,所述内腔喷头10包括气缸座103、气缸本体11、伸缩杆102和喷嘴101,气缸座103安装在下部支撑架1上,气缸本体11固定在气缸座103上,气缸本体11的气缸伸出端连接伸缩杆102,伸缩杆102的前端连接自由旋转的喷嘴101,伸缩杆102的中部外接通气管21。

24.在汽车轮毂13经过时,根据检测装置17信号,第一机械爪6的摆杆65向内收紧,同时伸缩臂67下降,将第一机械爪6悬停至轮毂表面上方,此时气缸将内腔喷头10抬升适当高度,第一机械爪6与内腔喷头10同时旋转,将清洗剂通过喷枪64和内腔喷头10的喷嘴101喷出,清洗剂作用到汽车轮毂13上以清洗;结束工作时,喷嘴101停止喷出清洗剂并停止旋转,而后机械爪伸缩杆102上升至最高点,摆杆65向外张开,气缸将内腔喷头10降至最低点。

25.干燥装置位于传送装置的出料端的上侧和下侧,包括高压气源23、斗式出风口14、第二机械爪4、限位板12和分区带7,所述干燥装置的工位由分区带7隔开,从而防止吹掉的液珠溅到相邻的工位上;所述限位板12用于防止汽车轮毂13在干燥过程中移位;所述第二机械爪4设置在上部支撑架3的顶板5上并具有与第一机械爪6相同的结构,所述斗式出风口

14设置在输送线的下端并与高压气源23相连接;在汽车轮毂13经过时,根据检测装置17信号,第二机械爪4的摆杆65向内收紧,同时伸缩臂67下降,将第二机械爪4悬停至轮毂13表面上方并开始旋转,此时高压气体通过斗式出风口14和第二机械爪4上的喷枪64喷出,实现对轮毂的干燥;结束工作时,高压气源23停止输送,而后机械爪停止旋转,伸缩杆102上升至最高点,摆杆65向外张开。

26.具体安装过程如下:将下部支撑架1通过地脚22调整水平度,下部侧挡板24分别固定在下部支撑架1的两侧,下部侧挡板24上安装有清洗剂源25、高压气源23、通气管21和通水管104,且废液收集盒9安装于下部支撑架1的内部。

27.接着,基座2安装在下部支撑架1上,基座2上安装有输送线辊8、柔性套15和挤水辊16。本发明的清洁系统包括清洗部分和干燥部分,其中,输送线辊8位于清洗部分,柔性套15和挤水辊16位于干燥部分,在本发明一个优选实施方式中,柔性套15是一种海绵套。挤水辊16位于柔性套15的下方,二者间中心距小于柔性套15和挤水辊16的半径和,这样便可在运转过程中挤水辊16挤出柔性套15上的清洗液。柔性套15的端面朝设备外部的一侧安装链轮19,链轮19由链条20连接。

28.随后,上部支撑架3安装在基座2上,上部支撑架3侧边安装上部侧挡板18,顶板5安装于上部支撑架3上部,轮毂13入口处、出口处以及每个干燥工位处均装有分区带7。气缸座103安装于下部支撑架1且位于清洗部分处。气缸座103的下部安装有气缸本体11,用于内腔喷头10的升降,且内腔喷头10安装于气缸座103的上端。第二机械爪4与第一机械爪6分别安装在清洗部分与干燥部分的顶板5上,清洗区、干燥区的每个工位都有分区带7隔开,且在每个干燥工位上安装有限位板12。当轮毂13运送到干燥区时整套装置下端还放置有与高压气源23相连的斗式出风口14。

29.本发明公开了一种生产线上的汽车轮毂清洗的干燥方法,包括如下步骤:

30.s1、定位:待轮毂到达第一机械爪下方合适位置后,限位板使其短暂停留,连接清洗喷枪的第一机械爪向内迅速收紧,直至其主杆与摆杆呈垂直状态,即图4所示的状态,伸缩臂通过检测装置传输的数据下降到合适高度,同时内腔喷头通过检测装置传输的数据上升到合适高度;

31.s2、清洗:定位完成后,连接清洗喷枪的第一机械爪与内腔喷头同时旋转,并对轮毂表面进行喷淋清洗;

32.s3、干燥:清洗完成后,轮毂经传送装置进入干燥区,完成定位后,连接吹干喷枪的第二机械爪旋转,与位于传送装置下端的斗式出风口对轮毂表面进行干燥。

33.具体而言,首先,清洁系统运转,切削加工后的轮毂13通过该入口处分区带7进入,链条20转动从而带动链轮19旋转,接着输送线辊8转动带动轮毂13缓缓驶入清洗区。同时,检测装置17检测传送装置上轮毂13的尺寸,用于确定第二机械爪4与第一机械爪6的升降距离与开合大小。当进入清洗区之前,第一机械爪6处于图5所示的半张开状态,待轮毂13随着输送线运动至第一机械爪6的下方时,滑套61上升,摆杆65向内迅速收紧,直至摆杆65与主杆62的水平部分二者呈相互垂直的状态时停止收缩,同时伸缩臂67向下伸展,伸至喷枪64距离轮毂13端面以及侧面适合工作的位置;与此同时气缸11控制输送线下端的内腔喷头10伸长至轮毂13内腔的合适位置,接着清洗剂源25将清洗剂通过通水管104输送至喷枪64与喷嘴101处,主杆62旋转带动喷枪64围绕轮毂13外圆面工作,同时喷嘴101转动,二者同时作

用于轮毂13的外表面和内表面,从而带走其表面杂质。而清洗完成后,清洗液会流入下方的废液收集盒9中,而且还可对部分废液进行回收再利用,用于清洗后续进入该系统的轮毂。当输送线运送轮毂13结束清洗工序时,在清洗区和干燥区中间留有一小段距离输送线,在这段时间可初步干燥轮毂。接下来轮毂13会经过干燥区的分区带7,因清洗装置中的第一机械爪6的结构与干燥装置相同,故在干燥时第二机械爪4与清洗装置的工作原理相同,只是将清洗剂源25换成高压气源23,接着与输送线下端的斗式出风口14配合,二者同时吹出高压气体,进而完成轮毂13的干燥。在完成上述清洗与干燥工序后,在装置出口处会获得一个干净且无清洁液残留的轮毂13。这样整套工序紧密配合,有序衔接,提高轮毂生产的效率。

34.相对于现有技术,本发明的用于汽车轮毂生产线的清洁系统具有如下优势:

35.1.本发明所述的一种用于汽车轮毂生产线的清洁系统,清洗部分和干燥部分均采用的第一机械爪、第二机械爪,其工作范围包括轮毂圆弧形侧面且表面的不规则凹槽等较难清洗、干燥的地方,以及在输送线下端放置的内腔喷头、斗式出风口对其内腔作用,可完全覆盖轮毂的表面与内腔,进行清洗与干燥工序后可得到表面干爽的汽车轮毂,更加方便了汽车轮毂生产的下一道工序,轮毂生产效率得到了提高。

36.2.本发明所述的一种用于汽车轮毂生产线的清洁系统,清洗装置和干燥装置中使用的喷头、喷枪,能够快速的完成汽车轮毂清洗和干燥任务,资源利用率更高,解决了资源浪费的问题。在清洗区与干燥区中间留下的一小段距离的输送线,经过该区域时可初步干燥轮毂。而且输送系统中的柔性套也能带走汽车轮毂上黏附的残留清洗剂,使得清洗和干燥汽车轮毂的效率得到了进一步的提升。

37.以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。