1.本实用新型涉及金属加工技术领域,尤其涉及一种金属加工用简易压力机。

背景技术:

2.压力机是利用液体来传递压力的机械设备,可用于各种可塑性材料 的压力加工、成型、弯曲、切断等工艺,具有用途广泛、生产效率高等特点。现有的压力机存在以下几点缺陷:

3.1、现有压力机在对模具进行压力成型时,模具容易产生偏移,导致了加工零件成型尺寸不准确,造成物料的浪费,降低了加工的精确性和产品品质;

4.2、现有的固定装置操作繁琐不够稳定,使得压力机的工作效率较低;

5.3、目前使用的压力机压合装置多采用轴承作为滑动部件,这就需要定期对设备进行维护、保养,而且也不易更换,增加了维修成本;

6.4、现有设备往往体型较大,不易移动,使用空间具有局限性,并且生产成本较高,加工昂贵。

技术实现要素:

7.鉴于现有技术的上述缺点、不足,本实用新型提供一种金属加工用简易压力机,其解决了现有压力机加工不精确、工作效率低及成本高的技术问题。

8.为了达到上述目的,本实用新型采用的主要技术方案包括:

9.本实用新型实施例提供一种金属加工用简易压力机,包括驱动机构、固定架、调整机构、压型机构和工作台,所述驱动机构设置在所述固定架上,所述驱动机构的驱动端与设置在所述压型机构上的所述调整机构连接,所述压型机构的两端套设在立柱上,所述立柱的两端分别与所述固定架和所述工作台连接;通过所述驱动机构驱动所述压型机构沿所述立柱上下移动,以调节所述压型机构与所述工作台之间的距离,进而对金属工件进行压型。

10.进一步地,所述调整机构包括调整杆、轴和支座,所述调整杆的一端与所述驱动机构连接,所述调整杆的另一端通过所述轴与所述支座转动连接,所述支座固定在所述压型机构上方。

11.进一步地,所述压型机构包括压铸板和铜套,所述压铸板的两端沿厚度方向开设有用于安装所述铜套的安装孔,所述铜套与所述立柱滑动连接。

12.进一步地,所述压铸板上沿长度方向设置有多个限位槽,每个所述限位槽的两侧均排布有多个定位孔。

13.进一步地,所述工作台包括压铸台、底座和支腿,所述底座的上方与所述压铸台连接,所述底座的下方与所述支腿连接。

14.进一步地,所述压铸台上沿长度方向设置有多个限位槽,每个所述限位槽的两侧均排布有多个定位孔。

15.本实用新型的有益效果是:

16.1、本使用新型采用了限位槽与定位孔相结合的固定方式,解决了金属工件压型时工件偏移的问题,提高了压型工件的制造精确度和产品质量,避免物料的浪费;

17.2、本实用新型改变了传统设备压合装置中的滑动部件,使其具有自润滑性,减少了维护的频率,并且使得运动更加稳定,故障率较低。由于结构简单便于拆卸,维护也较为方便,节省了维修成本及人工成本;

18.3、本实用新型优化了设备的整体结构,使得结构简单,体积小巧,更加便于操作易于移动,增加了使用的灵活性;

19.4、本实用新型改进了液压缸的连接方式,使其在压合时能够自动调整角度,使压铸板与工作台具有良好的平行度,提高了设备的精度,压合成型后的工件合格率更高;

20.5、本实用新型增加了压型机构的调整机构,使其能够调整与工作的工作距离,能更好的适应不同模具的高度尺寸,适用范围更加广泛。

附图说明

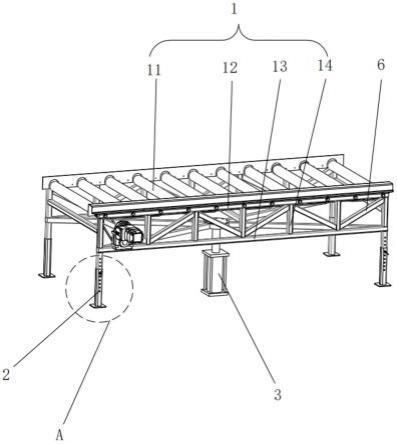

21.图1为本实用新型一种金属加工用简易压力机的结构示意图;

22.图2为本实用新型调整机构和压型机构的结构示意图;

23.图3为本实用新型调整机构的剖视示意图

24.图4为本实用新型压铸板的仰视示意图;

25.图5为本实用新型工作台的结构示意图。

26.图中:1、液压缸;2、固定架;3、调整机构;3-1、调整杆;3-2、轴;3-3、支座;4、压型机构;4-1、压铸板;4-2、铜套;5、立柱;6、工作台;6-1、压铸台;6-2、底座;6-3、支腿;7、定位孔;8、限位槽。

具体实施方式

27.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型作详细描述。

28.实施例1:

29.参照图1,本实用新型实施例提供一种金属加工用简易压力机。该压力机包括驱动机构、固定架2、调整机构3、压型机构4和工作台6。其中,驱动机构设置在固定架2上,驱动机构的驱动端穿过固定架2与设置在压型机构4上的调整机构3连接。具体地,本实施例中的驱动机构为液压缸1。压型机构4的两端套设在立柱5上,驱动机构驱动调整机构3,使压型机构4沿立柱5做上下往复运动。立柱5的两端分别与固定架2和工作台6连接,通过立柱5将固定架2与工作台6连接。通过驱动机构驱动压型机构4沿立柱5上下移动,以调节压型机构4与工作台6之间的距离,进而对工作台6上的金属工件进行压型。通过调整压型机构4与工作台6之间的距离,能够适应各种模具的高度尺寸,使设备的通用性得到了提高。

30.具体地,参照图1-图3,调整机构3包括调整杆3-1、轴3-2和支座3-3。调整杆3-1的一端与驱动机构连接,调整杆3-1的另一端通过轴3-2与支座3-3转动连接,支座3-3固定在压型机构4上方。参照图3,调整杆3-1、支座3-3与轴3-2的连接处的连接孔的直径均大于轴3-2的直径,当两个立柱5不平行时,压型机构4可以通过调整杆3-1、支座3-3与轴3-2之间的间隙自动调整角度,使其始终保持与压型磨具贴合。轴3-2的一端与螺母连接。调整杆3-1与

支座3-3可自由转动,增加了压型机构4的自由度,规避了因机械加工产生的误差,使压型机构4的压铸板4-1和工作台6的压铸台6-1能够完整的贴合在压型模具上,提高了金属加工件的成型率。

31.具体地,参照图1、图2和图4,压型机构4包括压铸板4-1和铜套4-2,压铸板4-1的两端沿厚度方向开设有用于安装铜套4-2的安装孔,铜套4-2与立柱5滑动连接。压铸板4-1内安装有铜套4-2,铜套4-2具有自润滑性和较好的耐磨性、耐腐蚀性、抗压能力,使压型机构4在运动中具有良好的机械性能。压铸板4-1底面沿长度方向设置有多个限位槽8,每个限位槽8的两侧均排布有多个定位孔7。压铸板4-1上有均匀排布的定位孔7与限位槽8,使压型模具定位更加准确,提高了压型工件的制造精度。本实施例中限位槽8的数量为两个。

32.具体地,参照图1和图5,工作台6包括压铸台6-1、底座6-2和支腿6-3。底座6-2的上方与压铸台6-1固定连接,底座6-2的下方与支腿6-3固定连接。压铸台6-1顶面沿长度方向设置有多个限位槽8,每个限位槽8的两侧均排布有多个定位孔7。在压铸台6-1上设有定位孔7与限位槽8,能够精准的将压型模具进行安装定位。限位槽8的数量为两个。

33.本实用新型的使用流程为:

34.使用前,先通过液压缸1调节调整机构3上的调整杆3-1的位置,进而调整压铸板4-1与压铸台6-1之间的距离,使其能达到合适的压型高度,保证压铸板4-1能够将压型模具压紧。

35.使用时,将压型下模具放置在压铸台6-1上的限位槽8内,对正定位孔7后将其锁紧;压型上模具放置在压铸板4-1上的限位槽8内,对正定位孔7后将其锁紧。压型上下模具锁紧后,将需要压型的金属加工件放置在模具内。工件放置完成后,驱动液压缸1进行金属工件的成型加工。加工完成后,液压缸1将自动回到初始位置,此时取出工件即可。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。