1.本实用新型涉及车床上料的技术领域,特别是涉及一种零部件车床加工用上料机构。

背景技术:

2.对于车床标准件的加工,需要连续不断的为车床工位提供大小长度相等的棒料,来满足车床的加工需求,传统的车床上料装置在使用时发现,上料装置无法根据棒料的长度变化做出相应的调节,导致长料无法放入,短料无法正常输送的问题,导致使用局限性较高。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种通过设置料箱调节机构,便于根据不同长度的料板实时调节料箱固定挡板与调节侧挡板之间间距,降低使用局限性的零部件车床加工用上料机构。

4.本实用新型的一种零部件车床加工用上料机构,包括主体支撑架、料箱、料箱调节机构、顶料机构和推送机构,所述料箱固定安装在主体支撑架上,所述料箱调节机构固定安装在主体支撑架上,所述顶料机构固定安装在主体支撑架上,所述推送机构固定安装在顶料机构上;

5.所述料箱调节机构包括料箱固定挡板、调节支架、调节滑轨、调节滑块、调节托板、调节螺纹套、轴承座、螺纹杆、手轮和调节侧挡板,所述料箱固定挡板固定安装在料箱上,所述调节支架固定安装在主体支撑架上,所述调节支架上对称固定安装有两组调节滑轨,所述调节滑轨上滑动卡装有调节滑块,所述调节托板底端与两组调节滑块顶端紧固连接,所述调节螺纹套固定安装在调节托板底端,所述调节支架上安装有两组轴承座,所述螺纹杆转动安装在两组轴承座上,所述螺纹杆螺纹插装在调节螺纹套中,所述手轮与螺纹杆紧固连接,所述调节侧挡板固定安装在调节托板上,并且所述调节侧挡板与料箱固定挡板相对设置在料箱两侧。

6.本实用新型的一种零部件车床加工用上料机构,所述顶料机构包括导料支架、导料板、导滑板、顶料滑轨、顶料气缸、顶料板和顶料滑块,所述导料支架固定安装在主体支撑架上,所述导料板固定安装在导料支架上,所述导滑板固定安装在导料支架上,所述导滑板上对称固定安装有两组顶料滑轨,所述顶料气缸固定安装在主体支撑架上,所述顶料气缸顶端输出端与顶料板底端紧固连接,所述顶料板上对称固定安装有四组顶料滑块,所述顶料滑块滑动卡装在顶料滑轨上。

7.本实用新型的一种零部件车床加工用上料机构,所述推送机构包括推料支架、接料块、气缸座板、推料气缸和推板,所述推料支架固定安装在导料支架上,所述推料支架上固定安装有两组接料块,所述接料块上设置有接料凹槽,所述气缸座板固定安装在推料支架上,所述推料气缸固定安装在气缸座板上,所述推板与推料气缸输出端紧固连接。

8.本实用新型的一种零部件车床加工用上料机构,还包括导料侧挡固定板、连接板和导料调节板,所述导料侧挡固定板固定安装在导料板上,所述连接板固定安装在调节侧挡板上,所述导料调节板固定安装在连接板上,所述导料调节板与导料侧挡固定板相对设置在导料板两侧。

9.本实用新型的一种零部件车床加工用上料机构,还包括扩口板,所述导料侧挡固定板与导料调节板上均设置有扩口板。

10.本实用新型的一种零部件车床加工用上料机构,还包括托料滑板,所述调节侧挡板上均匀排列固定安装有四组托料滑板,所述料箱中排列设置有四组导滑插槽,所述各组所述托料滑板分别滑动插装在对应导滑插槽中。

11.本实用新型的一种零部件车床加工用上料机构,还包括防滑垫脚,所述主体支撑架底端固定安装有四组防滑垫脚。

12.本实用新型的一种零部件车床加工用上料机构,所述接料块接料凹槽上设置有缓冲胶皮。

13.与现有技术相比本实用新型的有益效果为:

14.料箱与料箱固定挡板、调节侧挡板配合,对车床加工料棒进行存放,对于不同长度的料板,转动手轮,之后手轮带动螺纹杆转动,然后转动的螺纹杆与调节螺纹套螺纹配合使调节螺纹套平移,之后调节螺纹套带动调节托板平移,调节托板通过调节滑块与调节滑轨滑动配合平稳移动,然后移动的调节托板带动调节侧挡板平移,进而调节调节侧挡板与料箱固定挡板之间的间距,以适应不同长度的料棒,通过设置料箱调节机构,便于根据不同长度的料板实时调节料箱固定挡板与调节侧挡板之间间距,降低使用局限性。

附图说明

15.下面结合附图对本实用新型作进一步说明。

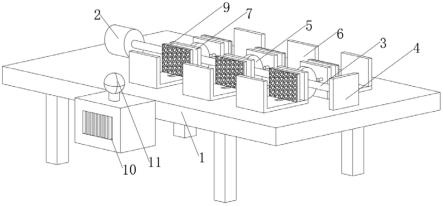

16.图1是本实用新型的结构示意图;

17.图2是图1中a部放大结构示意图;

18.图3是顶料机构连接结构示意图;

19.图4是图1中b部放大结构示意图;

20.附图中标记:1、主体支撑架;2、料箱;3、料箱固定挡板;4、调节支架;5、调节滑轨;6、调节滑块;7、调节托板;8、调节螺纹套;9、轴承座;10、螺纹杆;11、手轮;12、调节侧挡板;13、导料支架;14、导料板;15、导滑板;16、顶料滑轨;17、顶料气缸;18、顶料板;19、顶料滑块;20、推料支架;21、接料块;22、气缸座板;23、推料气缸;24、推板;25、导料侧挡固定板;26、连接板;27、导料调节板;28、扩口板;29、托料滑板;30、防滑垫脚。

具体实施方式

21.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

22.如图1至图4所示,本实用新型的一种零部件车床加工用上料机构,包括主体支撑架1、料箱2、料箱调节机构、顶料机构和推送机构,料箱2固定安装在主体支撑架1上,料箱调节机构固定安装在主体支撑架1上,顶料机构固定安装在主体支撑架1上,推送机构固定安

装在顶料机构上;

23.料箱调节机构包括料箱固定挡板3、调节支架4、调节滑轨5、调节滑块6、调节托板7、调节螺纹套8、轴承座9、螺纹杆10、手轮11和调节侧挡板12,料箱固定挡板3固定安装在料箱2上,调节支架4固定安装在主体支撑架1上,调节支架4上对称固定安装有两组调节滑轨5,调节滑轨5上滑动卡装有调节滑块6,调节托板7底端与两组调节滑块6顶端紧固连接,调节螺纹套8固定安装在调节托板7底端,调节支架4上安装有两组轴承座9,螺纹杆10转动安装在两组轴承座9上,螺纹杆10螺纹插装在调节螺纹套8中,手轮11与螺纹杆10紧固连接,调节侧挡板12固定安装在调节托板7上,并且调节侧挡板12与料箱固定挡板3相对设置在料箱2两侧;料箱2与料箱固定挡板3、调节侧挡板12配合,对车床加工料棒进行存放,对于不同长度的料板,转动手轮11,之后手轮11带动螺纹杆10转动,然后转动的螺纹杆10与调节螺纹套8螺纹配合使调节螺纹套8平移,之后调节螺纹套8带动调节托板7平移,调节托板7通过调节滑块6与调节滑轨5滑动配合平稳移动,然后移动的调节托板7带动调节侧挡板12平移,进而调节调节侧挡板12与料箱固定挡板3之间的间距,以适应不同长度的料棒,通过设置料箱调节机构,便于根据不同长度的料板实时调节料箱固定挡板3与调节侧挡板12之间间距,降低使用局限性。

24.作为上述实施例的优选,顶料机构包括导料支架13、导料板14、导滑板15、顶料滑轨16、顶料气缸17、顶料板18和顶料滑块19,导料支架13固定安装在主体支撑架1上,导料板14固定安装在导料支架13上,导滑板15固定安装在导料支架13上,导滑板15上对称固定安装有两组顶料滑轨16,顶料气缸17固定安装在主体支撑架1上,顶料气缸17顶端输出端与顶料板18底端紧固连接,顶料板18上对称固定安装有四组顶料滑块19,顶料滑块19滑动卡装在顶料滑轨16上;启动顶料气缸17,之后顶料气缸17输出端带动带动顶料板18上下移动,顶料板18通过顶料滑块19与顶料滑轨16配合平稳上下滑动,在顶料板18下移时,料箱2上的棒料向着顶料板18的方向滚动,然后棒料滚动至顶料板18顶端,之后启动顶料气缸17,通过顶料气缸17输出端推动顶料板18上移,然后顶料板18带动其顶端的棒料上移,直至顶料板18顶端与导料板14顶端齐平,之后棒料从顶料板18上自动滚落至导料板14上,然后通过导料板14对棒料进行输送,提高使用便利性。

25.作为上述实施例的优选,推送机构包括推料支架20、接料块21、气缸座板22、推料气缸23和推板24,推料支架20固定安装在导料支架13上,推料支架20上固定安装有两组接料块21,接料块21上设置有接料凹槽,气缸座板22固定安装在推料支架20上,推料气缸23固定安装在气缸座板22上,推板24与推料气缸23输出端紧固连接;棒料从导料板14上滚落至接料块21上,通过接料块21的接料凹槽承接棒料,之后启动推料气缸23,推料气缸23输出端推动推板24移动,然后通过推板24将棒料推送至车床加工工位,实现自动上料作业,提高使用便利性。

26.作为上述实施例的优选,还包括导料侧挡固定板25、连接板26和导料调节板27,导料侧挡固定板25固定安装在导料板14上,连接板26固定安装在调节侧挡板12上,导料调节板27固定安装在连接板26上,导料调节板27与导料侧挡固定板25相对设置在导料板14两侧;通过连接板26连接安装导料调节板27,与导料侧挡固定板25配合对棒料进行限制,从侧面进行防护,同时与调节侧挡板12进行同步调节,提高使用实用性。

27.作为上述实施例的优选,还包括扩口板28,导料侧挡固定板25与导料调节板27上

均设置有扩口板28;通过设置扩口板28,扩大导料侧挡固定板25与导料调节板27进料口,导引棒料顺利进入导料板14上,提高使用稳定性。

28.作为上述实施例的优选,还包括托料滑板29,调节侧挡板12上均匀排列固定安装有四组托料滑板29,料箱2中排列设置有四组导滑插槽,各组托料滑板29分别滑动插装在对应导滑插槽中;通过设置托料滑板29,在调节调节侧挡板12时,使托料滑板29填补调节侧挡板12与料箱2之间的空隙,避免棒料从料箱2与调节侧挡板12之间缝隙中掉落,提高使用稳定性。

29.作为上述实施例的优选,还包括防滑垫脚30,主体支撑架1底端固定安装有四组防滑垫脚30;通过设置防滑垫脚30,增加主体支撑架1底端支撑摩擦力,提高使用稳定性。

30.作为上述实施例的优选,接料块21接料凹槽上设置有缓冲胶皮;由于棒料是从导料板14上滚落至接料块21上,因此通过设置缓冲胶皮,承接掉落的棒料,避免棒料表面被磕出凹坑,提高使用稳定性。

31.本实用新型的一种零部件车床加工用上料机构,其在工作时,料箱2与料箱固定挡板3、调节侧挡板12配合,对车床加工料棒进行存放,对于不同长度的料板,转动手轮11,之后手轮11带动螺纹杆10转动,然后转动的螺纹杆10与调节螺纹套8螺纹配合使调节螺纹套8平移,之后调节螺纹套8带动调节托板7平移,调节托板7通过调节滑块6与调节滑轨5滑动配合平稳移动,然后移动的调节托板7带动调节侧挡板12平移,进而调节调节侧挡板12与料箱固定挡板3之间的间距,以适应不同长度的料棒,启动顶料气缸17,之后顶料气缸17输出端带动带动顶料板18上下移动,顶料板18通过顶料滑块19与顶料滑轨16配合平稳上下滑动,在顶料板18下移时,料箱2上的棒料向着顶料板18的方向滚动,然后棒料滚动至顶料板18顶端,之后启动顶料气缸17,通过顶料气缸17输出端推动顶料板18上移,然后顶料板18带动其顶端的棒料上移,直至顶料板18顶端与导料板14顶端齐平,之后棒料从顶料板18上自动滚落至导料板14上,然后通过导料板14对棒料进行输送,棒料从导料板14上滚落至接料块21上,通过接料块21的接料凹槽承接棒料,之后启动推料气缸23,推料气缸23输出端推动推板24移动,然后通过推板24将棒料推送至车床加工工位,实现自动上料作业。

32.本实用新型的一种零部件车床加工用上料机构,其安装方式、连接方式或设置方式均为常见机械方式,只要能够达成其有益效果的均可进行实施。

33.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。