1.本实用新型涉及锂电池技术领域,尤其涉及一种负极片结构。

背景技术:

2.目前,为了克服锂离子电池负极材料克容量低的问题,提出来在负极材料上引入超高克容量的硅基负极材料,目前含硅负极极片的制作仍沿用传统的涂覆方式,即含硅负极材料与导电添加剂、粘结剂以及溶剂等均匀混合制浆后采用涂布的方式覆盖至金属集流体表面。

3.然而硅基负极颗粒在脱嵌锂的过程中,由于锂硅合金反应会引起接近300%甚至以上的体积变化,因此传统制作方法获得的含硅负片在充放电过程中,由于剧烈的体积膨胀和收缩效应,导致其颗粒粉化、极片产生裂纹,甚至活性材料从金属集流体上脱落、轨迹颗粒表面sei膜不断破碎和生长,最终使部分活性材料无法提供容量、电池内阻增加、活性锂离子持续消耗、循环性能恶化等。

4.如何降低含硅负极片内部应力,抑制活性材料破裂粉化,改善锂离子电池的循环性能成为本领域亟需解决的技术问题。

技术实现要素:

5.有鉴于此,本实用新型提出了一种结构设计更加合理的负极片结构。

6.本实用新型的技术方案是这样实现的:本实用新型提供了一种负极片结构,其包括:集流体层、第一活性材料层、第二活性材料层和碳包覆层,所述第一活性材料层附着在集流体层的表面,第一活性材料层远离集流体层的一侧平行阵列开设有若干凹槽,所述碳包覆层覆盖在第一活性材料层远离集流体层的一侧,碳包覆层每一处厚度相同,碳包覆层远离第一活性材料层的一侧附着有第二活性材料层,第二活性材料层远离碳包覆层的一面平行于集流体层,所述第一活性材料层和第二活性材料层均为硅基负极材料。

7.在以上技术方案的基础上,优选的,所述第一活性材料层的厚度为20-100 μm。

8.在以上技术方案的基础上,优选的,所述凹槽的截面为矩形。

9.在以上技术方案的基础上,优选的,所述凹槽的截面为正方形。

10.在以上技术方案的基础上,优选的,所述凹槽的深度为10-80μm。

11.在以上技术方案的基础上,优选的,所述碳包覆层的厚度为10-50nm。

12.在以上技术方案的基础上,优选的,所述碳包覆层的厚度为25nm。

13.在以上技术方案的基础上,优选的,所述第二活性材料层的厚度为20-200 μm。

14.在以上技术方案的基础上,优选的,所述第一活性材料层的硅含量低于第二活性材料层得到硅含量。

15.在以上技术方案的基础上,优选的,所述第一活性材料层采用溧阳天目先导电池材料科技有限公司生产的sl400a-soc纳米碳硅复合材料。

16.在以上技术方案的基础上,优选的,所述第二活性材料层采用溧阳天目先导电池

材料科技有限公司生产的sl500a-soc纳米碳硅复合材料。

17.本实用新型的负极片结构相对于现有技术具有以下有益效果:

18.(1)本实用新型通过设置两种活性材料层,并使两种活性材料层之间形成榫卯连接的结构,该结构可以在两种活性材料发生体积膨胀和收缩时对产生的应力进行部分消除,从而提高了长期充放电过程中,电池活性材料的结构稳定性,有效抑制了材料的分化、极片的裂纹与脱落以及sei膜的破坏等问题,延长循环寿命;

19.(2)作为进一步优选的,所述第一活性材料相比第二活性材料的硅含量更低,因此,相比第二活性材料而言第一活性材料具有更低的膨胀收缩效应,因此可以保证第一活性材料与集流体之间的稳固的电接触,同时,第一活性材料层还可以有效支撑第二活性材料层;

20.(3)本技术中在第一活性材料层和第二活性材料层之间还设置安包覆层,其不仅可以提升极片内部的导电性能名同事增强了第一活性材料层与第二活性材料层之间的粘结性。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

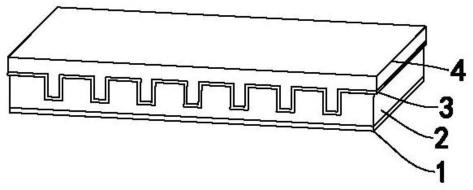

22.图1为本实用新型负极片结构的轴测图;

23.图2为本实用新型负极片结构的爆炸图。

24.图中:1-集流体层、2-第一活性材料层、3-第二活性材料层、4-碳包覆层、 21-凹槽。

具体实施方式

25.下面将结合本实用新型实施方式,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

26.如图1所示,结合图2,本实用新型的负极片结构,其包括:集流体层1、第一活性材料层2、第二活性材料层3和碳包覆层4,所述第一活性材料层2附着在集流体层1的表面,第一活性材料层2远离集流体层1的一侧平行阵列开设有若干凹槽21,所述碳包覆层4覆盖在第一活性材料层2远离集流体层1的一侧,碳包覆层4每一处厚度相同,碳包覆层4远离第一活性材料层2的一侧附着有第二活性材料层3,第二活性材料层3远离碳包覆层4的一面平行于集流体层1,所述第一活性材料层2和第二活性材料层3均为硅基负极材料。

27.以上实施方式中,第一活性材料层2与第二活性材料层3之间采用类似榫卯结构的形式进行嵌入连接,两种活性材料层之间还设置有碳包覆层,当两种活性材料均发生膨胀时,榫卯连接的部分相比其他单一组分结构而言,由于存在更多的接触面,因此能够承受更多的应力,从而避免单一材料发生应力时出现破裂粉化等问题,进而能够降低对sei膜产生

的破坏,其次,碳包覆层能够提升极片内部的导电性,以及第一活性材料层2和第二活性材料层3之间的粘结性。

28.在具体实施方式中,所述第一活性材料层2的厚度为20-100μm。

29.以上实施方式中,为了在第一活性材料层2的表面加工出凹槽21,可以采用激光蚀刻的方式,对应的谈包覆层可以采用气相沉积法。

30.在具体实施方式中,所述凹槽21的截面为矩形。

31.矩形凹槽21更加容易加工。

32.更进一步优选的,在具体实施方式中,所述凹槽的截面为正方形。

33.以上实施方式中,正方形的凹槽21在发生膨胀时,在底面和侧面方向的膨胀体积相对均一,有利于受力均匀。

34.在具体实施方式中,所述凹槽21的深度为10-80μm。

35.以上实施方式中,对应第一活性材料层2的厚度要求,凹槽21的深度不超过第一活性材料层2的厚度。

36.在具体实施方式中,所述碳包覆层4的厚度为10-50nm。

37.在具体实施方式中,所述碳包覆层4的厚度为25nm。

38.在具体实施方式中,所述第二活性材料层3的厚度为20-200μm。

39.以上实施方式中,所述第二活性材料层3的厚度为第二活性材料层3远离碳包覆层4的一侧面到碳包覆层4远离第一活性材料层2未设置凹槽21的一侧的距离。

40.在具体实施方式中,所述第一活性材料层2采用溧阳天目先导电池材料科技有限公司生产的sl400a-soc纳米碳硅复合材料。

41.在具体实施方式中,所述第二活性材料层3采用溧阳天目先导电池材料科技有限公司生产的sl500a-soc纳米碳硅复合材料。

42.实施例1

43.将溧阳天目先导电池材料科技有限公司生产的sl400a-soc纳米碳硅复合材料均匀涂布在金属集流体表面进行烘烤,涂布厚度为80μm,随即使用极片激光刻蚀设备在上述涂覆层上刻蚀出等间距的方形凹槽,槽宽和深度均为40μm,间隔250μm,随后使用气相沉积法在上述涂层上沉积一层碳包覆薄膜,厚度为 40nm,然后将溧阳天目先导电池材料科技有限公司生产的sl500a-soc纳米碳硅复合材料均匀涂布于碳包覆层表面,并烘烤冷压处理,涂布的厚度为140μm,得到含硅负极极片样品。

44.将上述含硅负极极片制作成扣式半电池:含硅负极极片为正极,金属锂片为负极,正负极由隔离膜隔开,并利用垫片和不锈钢壳组装成2025扣式电池。

45.对比例1

46.将溧阳天目先导电池材料科技有限公司生产的sl500a-soc纳米碳硅复合材料均匀涂布在金属集流体表面进行烘烤,涂布厚度为180μm,烘烤冷压处理,得到含硅负极极片样品。

47.将上述含硅负极极片制作成扣式半电池:含硅负极极片为正极,金属锂片为负极,正负极由隔离膜隔开,并利用垫片和不锈钢壳组装成2025扣式电池。

48.性能测试:

49.电池首先使用0.1c倍率进行首次充放电,随即使用0.5c倍率在25℃下进行循环性

能测试。测试结果表明,实施例1相比对比例1在经理100次循环后容量保留率明显提升。

50.以上所述仅为本实用新型的较佳实施方式而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。