1.本实用新型涉及一种公路工程圆管涵预制辅助设备,尤其涉及一种圆管涵预制施工用安全操作平台。

背景技术:

2.公路工程中,圆管涵是农村公路路基排水中最常用的涵洞结构类型,它不仅力学性能好,而且构造简单、施工方便、工期短、造价低。圆管涵中最常见的是钢筋混凝土圆管涵,常常在现场进行圆管涵的预制,但随着现场施工安全的要求越来越高,预制圆管涵时必须先搭设一个安全操作平台。

3.目前,施工现场搭设预制圆管涵的安全操作平台的普遍做法是:在圆管涵模板外侧搭设脚手架,作为安全操作平台,虽然脚手架能满足安全要求,但是拆卸太麻烦,每预制一个圆管涵就得拆卸一次脚手架,在预制下一个圆管涵时又需要重新搭设脚手架,费时费工,降低了施工效率。

技术实现要素:

4.本实用新型的目的在于提供一种圆管涵预制施工用安全操作平台,能快速安装和拆卸,有利于提高圆管涵的预制作业效率。

5.本实用新型是这样实现的:

6.一种圆管涵预制施工用安全操作平台,包括第一连接杆、第二连接杆、第一连接柱、第二连接柱和作业踏板;若干根第二连接杆周向布置在圆管涵外模板的外侧,若干根第二连接柱周向布置在若干根第二连接杆的外侧;若干根第一连接杆的一端连接在圆管涵外模板的外壁上,若干根第一连接杆的另一端分别与若干根第一连接柱可拆卸式对应连接;若干根第二连接杆的一端与若干根第一连接柱可拆卸式对应连接,若干根第二连接杆的另一端分别与若干根第二连接柱可拆卸式对应连接;若干根第二连接柱位于同一水平高度,作业踏板铺设在若干根第二连接柱上,使作业踏板在圆管涵外模板的外侧四周形成安全操作平台。

7.所述的第一连接杆的另一端形成有第一通孔,第一通孔的孔径大于第一连接柱的直径,使第一连接柱能通过第一通孔贯穿第一连接杆。

8.所述的第二连接杆的两端均形成有第二通孔,第二通孔的孔径大于第一连接柱和第二连接柱的直径,使第一连接柱能通过第二通孔贯穿第二连接杆的一端,第二连接柱能通过第二通孔贯穿第二连接杆的另一端。

9.所述的第二连接杆的底部垂直连接有支撑杆,支撑杆竖向支设在地面上。

10.连接在同一根所述的第一连接柱上的第一连接杆和第二连接杆同轴设置并位于圆管涵外模板的径向上,若干根第一连接杆和若干根第二连接杆等间隔布置。

11.所述的第一连接柱的上端高于作业踏板的铺设高度。

12.所述的第二连接柱的上端高于第一连接柱的上端和作业踏板,使若干根第二连接

柱在作业踏板的外侧形成防护杆系。

13.本实用新型与现有技术相比,具有以下有益效果:

14.1、本实用新型由于设有第一连接柱,固定于圆管涵外模板上的第一连接杆通过第一通孔与第一连接柱可拆卸式套接,固定于第二连接柱上的第二连接杆通过第二通孔与第二连接柱可拆卸式套接,只需插拔第一连接杆即可实现圆管涵外模板与安全操作平台之间的拆装,拆装便捷,易于操作,避免了脚手架搭设和拆卸的不便,能大大提高圆管涵的预制作业效率。

15.2、本实用新型由于设有第二连接柱,不仅能固定第二连接杆,便于作业踏板在第二连接杆上的铺设,又能在作业踏板外侧形成防护,提高施工安全性。

16.3、本实用新型由于设有支撑杆,能在第二连接杆和作业踏板下方形成稳定的支撑,有利于提高作业踏板的承载性能,从而进一步保证安全操作平台的使用安全性。

附图说明

17.图1是本实用新型圆管涵预制施工用安全操作平台的主视图;

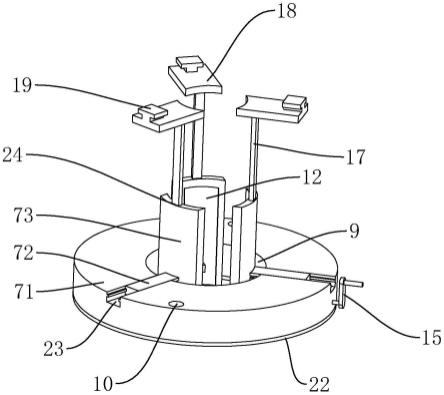

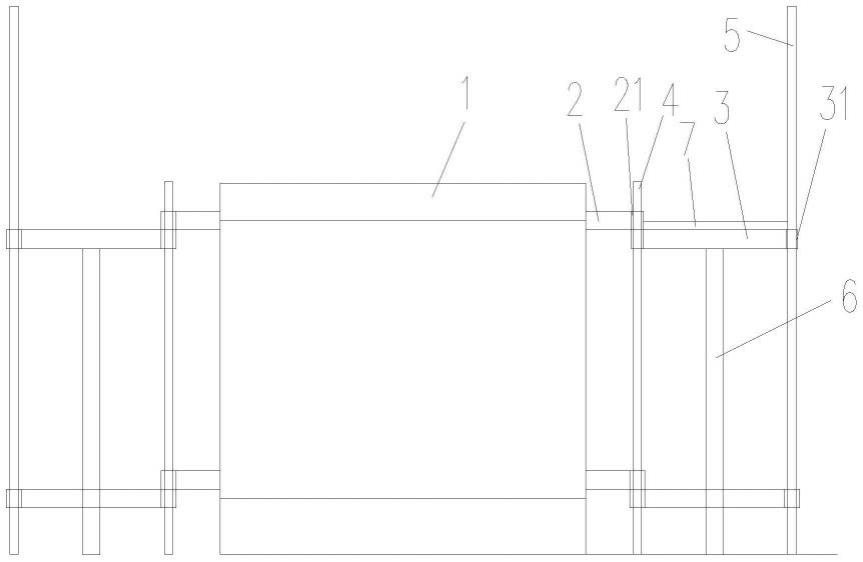

18.图2是本实用新型圆管涵预制施工用安全操作平台的俯视图。

19.图中,1圆管涵外模板,2第一连接杆,21第一通孔,3第二连接杆,31第二通孔,4第一连接柱,5第二连接柱,6支撑杆,7作业踏板。

具体实施方式

20.下面结合附图和具体实施例对本实用新型作进一步说明。

21.请参见附图1和附图2,一种圆管涵预制施工用安全操作平台,包括第一连接杆2、第二连接杆3、第一连接柱4、第二连接柱5和作业踏板7;若干根第二连接杆3周向布置在圆管涵外模板1的外侧,若干根第二连接柱5周向布置在若干根第二连接杆3的外侧;若干根第一连接杆2的一端连接在圆管涵外模板1的外壁上,若干根第一连接杆2的另一端分别与若干根第一连接柱4可拆卸式对应连接;若干根第二连接杆3的一端与若干根第一连接柱4可拆卸式对应连接,若干根第二连接杆3的另一端分别与若干根第二连接柱5可拆卸式对应连接;若干根第二连接柱5位于同一水平高度,作业踏板7铺设在若干根第二连接柱5上,使作业踏板7在圆管涵外模板1的外侧四周形成安全操作平台。

22.优选的,第一连接杆2可焊接固定在圆管涵外模板1的外侧,为了保证安全操作平台的稳定,可在圆管涵外模板1的顶部和底部双层布设的第一连接杆2,若圆管涵外模板1的高度较高,也可在中部加装第一连接杆2。第一连接杆2的数量可根据圆管涵外模板1的外径调整,第二连接杆3的数量与第一连接杆2的数量一致。将第一连接杆2和第二连接杆3向圆管涵外模板1的外侧辐射延伸,形成用于支撑作业踏板7的架体,从而将作业踏板7铺设于第二连接杆3上,作为圆管涵预制施工时的安全操作平台,可拆卸式使拆装更方便、快捷,有利于提高施工效率。

23.所述的第一连接杆2的另一端形成有第一通孔21,第一通孔21的孔径略大于第一连接柱4的直径,使第一连接柱4能通过第一通孔21贯穿第一连接杆2。通过第一通孔21采用套接的方式连接第一连接杆2和第一连接柱4,拆装方便、快捷。在施工时,第一连接杆2与第一连接柱4之间也可通过螺栓等物理连接方式锁定,以保证结构强度。

24.所述的第二连接杆3的两端均形成有第二通孔31,第二通孔31的孔径略大于第一连接柱4和第二连接柱5的直径,使第一连接柱4能通过第二通孔31贯穿第二连接杆3的一端,第二连接柱5能通过第二通孔31贯穿第二连接杆3的另一端。通过第二通孔31采用套接的方式连接第二连接杆3和第一连接柱4、第二连接柱5,拆装方便、快捷,第二连接杆3与第二连接柱5之间通过螺栓等物理连接方式锁定,在使用时,第二连接杆3与第一连接柱4之间也可通过螺栓等物理连接方式锁定,以保证结构强度。

25.所述的第二连接杆3的底部垂直连接有支撑杆6,支撑杆6竖向支设在地面上,可对第二连接杆3和作业踏板7提供可靠的支撑。

26.连接在同一根所述的第一连接柱4上的第一连接杆2和第二连接杆3同轴设置并位于圆管涵外模板1的径向上,若干根第一连接杆2和若干根第二连接杆3等间隔布置。若干根第一连接杆2和若干根第二连接杆3对作业踏板7提供稳定的支撑,整体受力均匀,结构稳定性高。

27.所述的第一连接柱4的上端略高于作业踏板7的铺设高度,以保证第一连接杆2和第二连接杆3的套接安装即可。

28.所述的第二连接柱5的上端高于第一连接柱4的上端和作业踏板7,使若干根第二连接柱5在作业踏板7的外侧形成防护杆系,提高施工人员在作业踏板7上的施工时的安全性。

29.圆管涵外模板1的外径为2125mm、高度为1990mm,优选的,第一连接杆2和第二连接杆3采用10#槽钢制成,第一连接杆2的中心与圆管涵外模板1顶部和底部的高度距离为200mm,第二连接杆3的中心与圆管涵外模板1顶部和底部的高度距离为300mm。第一连接柱4和第二连接柱5采用直径为48mm的钢管制成,第一连接柱4的高度为1990mm,第二连接柱5的高度为2940mm。

30.请参见附图1和附图2,本实用新型的安装和使用方法是:

31.将八根第一连接柱4插设在圆管涵外模板1外侧的地面上,八根第二连接柱5插设在八根第一连接柱4外侧的地面上。

32.将十六根第一连接杆2的另一端通过第一通孔21穿过第一连接柱4,十六根第一连接杆2的一端焊接固定在圆管涵外模板1的外壁四周顶部和底部,且十六根第一连接杆2沿圆管涵外模板1的径向设置。第一连接杆2的焊接高度可根据实际需求调整。

33.将十六根第二连接杆3的两端分别通过第二通孔31穿过八根第一连接柱4和第二连接柱5,第二连接杆3与第一连接杆2可上下层叠设置。

34.将八根支撑杆6支设在位于上方的八根第二连接杆3与地面之间,并将第二连接杆3通过螺栓螺母与第一连接柱4和第二连接柱5锁紧固定。最后将作业踏板7铺设在位于上方的八根第二连接杆3上,在圆管涵外模板1外侧形成周向的安全作业平台,施工人员可在作业踏板7进行圆管涵的预制作业,八根第二连接柱5可在外围为施工人员提供防护。

35.圆管涵预制完成后,只需拔出八根第一连接柱4即可将安全作业平台与圆管涵外模板1分离,便于圆管涵的拆模取出。重新预制下一个圆管涵时,只需通过第一连接柱4重新连接第二连接杆3与第一连接杆2即可,拆装方便、快捷。

36.以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围,因此,凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在

本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。