1.本实用新型涉及纤维生产线技术领域,具体涉及一种差别化纤维生产线。

背景技术:

2.国内纤维素纤维品种单一,以常规品种为主,纤维差别化率低,而国际纤维素纤维的发展趋势是高性能、差别化、功能化与环保化等新型纤维的开发应用,下游产品风格因此而更加丰富多样。远红外、超细纤维、中空纤维、负氧离子、抗菌、阻燃等多功能复合纤维素纤维的开发应用则进一步推进了面料档次的提高,使其向保健、舒适、功能化、特色化、高仿真、高附加值方向发展。

3.现有技术中公开一个cn202181380u的专利,该方案包括通过管道依次连接的二硫化碳罐、五合机、过滤器、纺丝桶、计量泵、凝固浴桶和酸浴调配桶,五合机和纺丝桶之间设置有真空泵,真空泵通过管道分别与五合机和纺丝桶连接,凝固浴桶和酸浴调配桶之间设置有回收桶,回收桶通过管道分别与凝固浴桶和酸浴调配桶连接;通过本生产线可以实现纤维素短纤维的研发,不会影响生产线的正常生产秩序,本生产线为小型试验生产线,所以大大降低了研发成本。

4.现有装置随着使用,也逐渐的暴露出了该技术的不足之处,主要表现在以下方面:

5.第一,现有装置在开展差别化纤维新产品开发试验应用中,存在人员需求多,原材物料消耗大,研发周期长,费用高等问题。

6.第二,现有的结构复杂,占用空间大,无法在紧凑的环境内实现对差别化纤维素纤维胶液进行制备,降低了工作效率。

7.第三,由于纤维素纤维经过塑化浴槽内液体的浸泡后湿度较高,进入四辊集束机后易发生缠绕现象,故障率高,生产效率低。

8.第四,由于纤维生产过程中的酸浴调配工序复杂,这就导致了酸浴调配设备数量多,占地面积大,操作人员多,提高了生产成本。

9.第五,差别化纤维在生产过程中,多个生产工序均会产生废气,现有装置无法高效的对生产工序产生的废气进行排走,导致影响了生产环境的安全性。

10.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

11.针对现有技术中的缺陷,本实用新型解决了传统技术装置在开展差别化纤维新产品开发试验应用中,存在人员需求多,原材物料消耗大,研发周期长;以及无法高效的对生产工序产生的废气进行排走,导致影响了生产环境的安全性的问题。

12.为解决上述问题,本实用新型提供如下技术方案:

13.一种差别化纤维生产线,包括差别化纤维胶液制备装置、酸浴调配装置、纺丝装置、集束机组、塑化浴槽以及排毒装置;所述集束机组包括第一集束机与第二集束机,所述塑化浴槽位于所述第一集束机与第二集束机之间,所述排毒装置包括分别位于所述酸浴调

配装置的第一排毒管道,连接所述纺丝装置的第二排毒管道,连接所述第一集束机的第三排毒管道,连接所述第二集束机的第四排毒管道,以及连接所述塑化浴槽的第五排毒管道,所述第一排毒管道、第二排毒管道、第三排毒管道、第四排毒管道以及第五排毒管道的出口端共同连接于废气处理装置上。

14.所述差别化纤维胶液制备装置包括筒体,所述筒体上设有夹套,所述夹套上连接有冷热水循环管道组,所述筒体内转动设有z型搅拌翼,所述筒体的上端部连接有进碱液管道,所述筒体的上端部还并联有抽真空管道与压缩空气管道,所述筒体的下端部连接有出料管道,所述出料管道上还并联有纺前注射管道。

15.作为一种优化的方案,所述筒体的上端部还设有安全阀。

16.作为一种优化的方案,所述冷热水循环管道组包括并列设置的进水管道与出水管道,所述进水管道靠近所述筒体的底部,所述出水管道靠近所述筒体的顶部。

17.作为一种优化的方案,所述z型搅拌翼由上到下设有两层,两层所述z型搅拌翼固接于转轴上。

18.作为一种优化的方案,所述筒体的顶部还固接有驱动所述转轴转动的第一搅拌电机。

19.作为一种优化的方案,所述筒体的上设有压力表和压力传感器,所述压力传感器上还连接有压力自控阀。

20.作为一种优化的方案,所述筒体的上还设有温度表和温度传感器,所述温度传感器上还连接有温度自控阀。

21.作为一种优化的方案,所述筒体上设有视镜。

22.作为一种优化的方案,所述筒体为不锈钢筒体。

23.作为一种优化的方案,所述筒体的下端部还连接有进样排污管道。

24.作为一种优化的方案,所述进碱液管道、进样排污管道、出料管道、纺前注射管道、抽真空管道、压缩空气管道、进水管道以及出水管道上均设有阀体。

25.作为一种优化的方案,所述出料管道处于与所述纺前注射管道连接后的管道上还设有过滤器。

26.作为一种优化的方案,所述酸浴调配装置包括调配桶,所述调配桶内转动设有搅拌叶片,所述调配桶的顶部并列设有酸管道、碱管道、软化水管道以及蒸汽管道,所述调配桶的顶部连接有溢流口,所述调配桶的底部还连接有出料阀。

27.作为一种优化的方案,所述调配桶的内壁上还固接有竖向设置的刻度尺。

28.作为一种优化的方案,所述搅拌叶片包括竖直转动安装的转轴,所述转轴的周壁上由上到下并列设有z形叶片。

29.作为一种优化的方案,所述调配桶的顶部还固接有驱动所述转轴转动的第二搅拌电机。

30.作为一种优化的方案,所述蒸汽管道的出口端通过延伸管延伸至所述调配桶底部的位置。

31.作为一种优化的方案,所述调配桶靠近底部的位置还设有温度传感器。

32.作为一种优化的方案,所述溢流口位于靠近所述调配桶顶部的侧壁上。

33.作为一种优化的方案,所述调配桶的顶部还设有加料口。

34.作为一种优化的方案,所述酸管道上连接有第一流量计,所述碱管道上连接有第二流量计。

35.作为一种优化的方案,所述酸管道、碱管道、软化水管道以及蒸汽管道上还分别设有控制阀。

36.作为一种优化的方案,所述第一集束机为三辊集束机,所述第二集束机为四辊集束机,沿进料方向所述纺丝装置、三辊集束机、塑化浴槽以及四辊集束机依次设置,所述塑化浴槽与所述四辊集束机之间还设有托辊,所述托辊的周壁上沿周向开设有集水槽。

37.作为一种优化的方案,所述塑化浴槽分居于两端的位置分别设有辊体组,每个所述辊体组包括并列设置的传输辊与压辊,所述压辊的高度低于所述传输辊的高度。

38.作为一种优化的方案,所述集水槽的纵截面呈v形设置。

39.作为一种优化的方案,所述集水槽的纵截面呈梯形设置。

40.作为一种优化的方案,所述集水槽的纵截面呈圆弧形设置。

41.作为一种优化的方案,所述集水槽的纵截面呈v形设置,v形槽的底面呈弧形设置。

42.作为一种优化的方案,两个所述压辊位于两个所述传输辊之间的区域。

43.作为一种优化的方案,所述纺丝装置与所述三辊集束机之间还设有中间传输辊。

44.作为一种优化的方案,所述中间传输辊的高度低于所述纺丝装置的出口端,且高于所述三辊集束机的进口端。

45.作为一种优化的方案,靠近所述三辊集束机的传输辊的高度低于所述三辊集束机的出口端。

46.作为一种优化的方案,靠近所述四辊集束机的传输辊高度与所述托辊的高度相平齐。

47.作为一种优化的方案,所述托辊的高度与所述四辊集束机进口端的高度相平齐。

48.与现有技术相比,本实用新型的有益效果是:

49.通过设置不锈钢筒体,实现了一桶多用,用一个桶实现了差别化纤维胶液的混合、脱泡和纺丝供胶;占地面积更小,设备投资少;

50.纤维素纤维从纺丝装置出来经中间传输辊进入三辊集束机,然后经过塑化浴槽到达托辊,经托辊进入四辊集束机,托辊上凹槽的设置可以使纤维素纤维上的水脱落进入凹槽内,脱水后的纤维素纤维再进入四辊集束机后不会出现缠绕现象,降低了故障率,提高了生产效率;

51.实现了一桶多用,简化了酸浴调配系统操作,取消了高位槽、低位槽、硫酸锌罐,不需要蒸发结晶,设备占地面积大幅减少,设备投资更少,降低了故障率,提高了生产效率;

52.通过对应设置多个排毒管道,实现将各个工序产生的废气利用废气处理装置进行净化处理,保证了生产环境的安全性。

附图说明

53.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

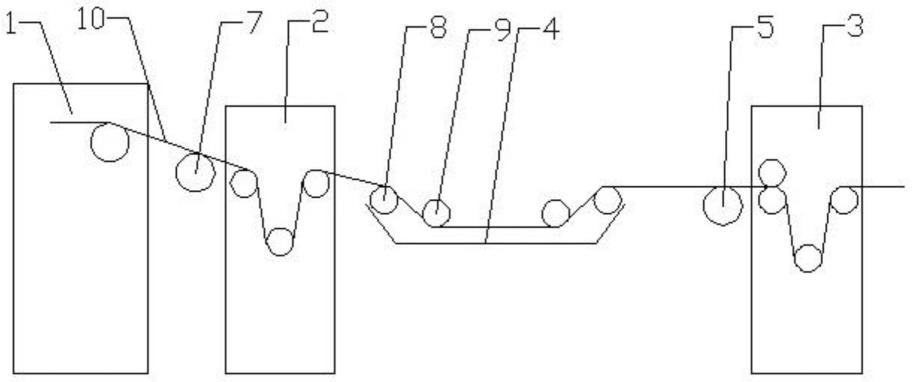

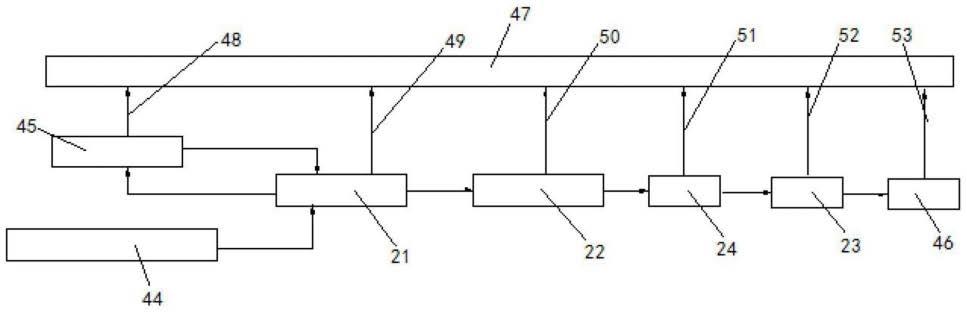

54.图1为本实用新型的结构示意图;

55.图2为本实用新型差别化纤维胶液制备装置的结构示意图;

56.图3为本实用新型集束机组的结构示意图;

57.图4为本实用新型集水槽的结构示意图;

58.图5为本实用新型酸浴调配装置的结构示意图。

59.图中:1-筒体;2-夹套;3-进碱液管道;4-安全阀;5-压力表;6-第一搅拌电机;7-温度表;8-抽真空管道;9-压缩空气管道;10-出水管道;11-进水管道;12-视镜;13-z型搅拌翼;14-进样排污管道;15-出料管道;16-过滤器;17-纺前注射管道;18-传输辊;19-压辊;20-纤维素纤维;21-纺丝装置;22-三辊集束机;23-四辊集束机;24-塑化浴槽;25-托辊;26-集水槽;27-中间传输辊;28-酸管道;29-碱管道;30-软化水管道;31-蒸汽管道;32-溢流口;33-温度传感器;34-出料阀;35-延伸管;36-控制阀;37-调配桶;38-z形叶片;39-刻度尺;40-加料口;41-第二搅拌电机;42-第一流量计;43-第二流量计;44-差别化纤维胶液制备装置;45-酸浴调配装置;46-切断装置;47-废气处理装置;48-第一排毒管道;49-第二排毒管道;50-第三排毒管道;51-第四排毒管道;52-第五排毒管道;53-第六排毒管道。

具体实施方式

60.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

61.如图1至图5所示,差别化纤维生产线,包括差别化纤维胶液制备装置44、酸浴调配装置45、纺丝装置21、集束机组、塑化浴槽24以及排毒装置;集束机组包括第一集束机与第二集束机,塑化浴槽24位于第一集束机与第二集束机之间,排毒装置包括分别位于酸浴调配装置45的第一排毒管道48,连接纺丝装置21的第二排毒管道49,连接第一集束机的第三排毒管道50,连接第二集束机的第四排毒管道51,以及连接塑化浴槽24的第五排毒管道52,第一排毒管道48、第二排毒管道49、第三排毒管道50、第四排毒管道51以及第五排毒管道52的出口端共同连接于废气处理装置47上。

62.差别化纤维生产线还包括位于第二集束机后的切断装置46,切断装置46上连接有第六排毒管道53,第六排毒管道53连接废气处理装置47。

63.第一排毒管道48、第二排毒管道49、第三排毒管道50、第四排毒管道51以及第五排毒管道52分别连接有排毒风机。

64.差别化纤维胶液制备装置44包括筒体1,筒体1上设有夹套2,夹套2上连接有冷热水循环管道组,筒体1内转动设有z型搅拌翼13,筒体1的上端部连接有进碱液管道3,筒体1的上端部还并联有抽真空管道8与压缩空气管道9,筒体1的下端部连接有出料管道15,出料管道15上还并联有纺前注射管道17。

65.筒体1的上端部还设有安全阀4。

66.冷热水循环管道组包括并列设置的进水管道11与出水管道10,进水管道11靠近筒体1的底部,出水管道10靠近筒体1的顶部。

67.z型搅拌翼13由上到下设有两层,两层z型搅拌翼13固接于转轴上。

68.筒体1的顶部还固接有驱动转轴转动的第一搅拌电机6。

69.筒体1的上设有压力表5和压力传感器,压力传感器上还连接有压力自控阀。

70.筒体1的上还设有温度表7和温度传感器33,温度传感器33上还连接有温度自控阀。

71.筒体1上设有视镜12。

72.筒体1为不锈钢筒体1。

73.筒体1的下端部还连接有进样排污管道14。

74.进碱液管道3、进样排污管道14、出料管道15、纺前注射管道17、抽真空管道8、压缩空气管道9、进水管道11以及出水管道10上均设有阀体。

75.出料管道15处于与纺前注射管道17连接后的管道上还设有过滤器16。

76.酸浴调配装置45包括调配桶37,调配桶37内转动设有搅拌叶片,调配桶37的顶部并列设有酸管道28、碱管道29、软化水管道30以及蒸汽管道31,调配桶37的顶部连接有溢流口32,调配桶37的底部还连接有出料阀34。

77.调配桶37的内壁上还固接有竖向设置的刻度尺39。

78.搅拌叶片包括竖直转动安装的转轴,转轴的周壁上由上到下并列设有z形叶片38。

79.调配桶37的顶部还固接有驱动转轴转动的第二搅拌电机41。

80.蒸汽管道31的出口端通过延伸管35延伸至调配桶37底部的位置。

81.调配桶37靠近底部的位置还设有温度传感器33。

82.溢流口32位于靠近调配桶37顶部的侧壁上。

83.调配桶37的顶部还设有加料口40。

84.酸管道28上连接有第一流量计42,碱管道29上连接有第二流量计43。

85.酸管道28、碱管道29、软化水管道30以及蒸汽管道31上还分别设有控制阀36。

86.第一集束机为三辊集束机22,第二集束机为四辊集束机23,沿进料方向纺丝装置21、三辊集束机22、塑化浴槽24以及四辊集束机23依次设置,塑化浴槽24与四辊集束机23之间还设有托辊25,托辊25的周壁上沿周向开设有集水槽26。

87.塑化浴槽24分居于两端的位置分别设有辊体组,每个辊体组包括并列设置的传输辊18与压辊19,压辊19的高度低于传输辊18的高度。

88.集水槽26的纵截面呈v形设置。

89.集水槽26的纵截面呈梯形设置。

90.集水槽26的纵截面呈圆弧形设置。

91.集水槽26的纵截面呈v形设置,v形槽的底面呈弧形设置。

92.两个压辊19位于两个传输辊18之间的区域。

93.纺丝装置21与三辊集束机22之间还设有中间传输辊27。

94.中间传输辊27的高度低于纺丝装置21的出口端,且高于三辊集束机22的进口端。

95.靠近三辊集束机22的传输辊18的高度低于三辊集束机22的出口端。

96.靠近四辊集束机23的传输辊18高度与托辊25的高度相平齐。

97.托辊25的高度与四辊集束机23进口端的高度相平齐。

98.差别化纤维胶液制备装置44的工作原理为:

99.进料前将多功能不锈钢筒内压力控制为微负压,通过进样排污管道14将胶液和功能性浆料吸入多功能不锈钢桶内,z型搅拌翼13转动将胶液与功能性浆料混合均匀后停止

搅拌;

100.根据胶液温度控制要求在夹套2中通入热水或冷冻水;

101.开启水环真空泵抽真空至-0.1~-0.2mpa,静置脱泡3~5小时直至胶液内无气泡,停止抽真空;

102.开启压缩空气阀体,破掉真空后继续加压,保持多功能不锈钢桶内压力,保证出料口压力0.25-~0.35mpa,打开出料阀34经过过滤器16后给纺丝供胶;

103.纺丝完成后从进料口加水,从顶部碱液管道加入碱液,配制成稀碱液后对多功能不锈钢桶进行清洗;

104.出料口可与纺前注射系统连接使用,均匀加入功能性浆料。

105.酸浴调配装置45的工作原理为:

106.根据纺丝酸浴需求,加入适量的软化水、浓硫酸、硫酸锌、硫酸钠,开启搅拌电机,开蒸汽加热酸浴至合适温度。调配好的酸浴经过微孔滤器过滤后送至纺丝装置21,反应后的酸回流至酸浴调配桶37。纺丝开始后,打开浓硫酸阀门,设定合适的流量,持续补加硫酸,保证酸浓在工艺范围内;每隔固定时间检测酸浴各组分浓度,从加料口40添加相应数量的硫酸锌、硫酸钠;

107.浓硫酸持续加入酸浴中,不断放出热量,酸浴温度基本保持恒定。

108.纺丝装置21、集束机组、塑化浴槽24的工作原理为:

109.纤维素纤维20从纺丝装置21出来经中间传输辊27进入三辊集束机22,然后经过塑化浴槽24到达托辊25,经托辊25进入四辊集束机23,托辊25上凹槽的设置可以使纤维素纤维20上的水脱落进入凹槽内,脱水后的纤维素纤维20再进入四辊集束机23后不会出现缠绕现象,降低了故障率,提高了生产效率。

110.排毒装置的工作原理为:

111.通过对应设置多个排毒管道,实现将各个工序产生的废气利用废气处理装置47进行净化处理,保证了生产环境的安全性。

112.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。