1.本实用新型涉及客车舱门技术领域,特别是涉及一种行李架舱门结构。

背景技术:

2.一般客车行李架都会使用到舱门,舱门可以防止东西掉落,舱门内可以放一些贵重物品,还有增加整车美观效果。

3.目前的舱门为铝型材结构,为了安装铰链和拉手,需要在机床上进行铣加工,最后还要委外喷塑或外表面进行皮革包覆处理。这种舱门成本高、质量重、工艺复杂、加工难度大。

技术实现要素:

4.本实用新型的主要目的是为了提供一种行李架舱门结构,可降低整体重量,同时还具有较高的强度,进一步的方便对铰链总成进行安装。

5.本实用新型的目的可以通过采用如下技术方案达到:

6.一种行李架舱门结构,包括具有空腔结构的舱门面板,所述舱门面板的空腔内设有多根筋条,所述舱门面板的一侧设置有铰链总成,所述铰链总成包括有相互可转动的上铰链和下铰链及用于撑开上、下铰链的气弹簧,所述舱门面板的一侧还设置有减震垫,所述舱门面板的另一侧设置有凹槽,所述凹槽内设置有型材。

7.优选的,所述舱门面板的两端均设置有压条。

8.优选的,所述减震垫包括有左右相邻设置的发泡层和不发泡层,且所述不发泡层安装于舱门面板的底端一侧。

9.优选的,所述凹槽的顶、底端均设置有嵌槽,所述型材的顶、底端插接于对应位置的嵌槽内。

10.优选的,所述舱门面板的一侧设置有上下分布的两个t型滑槽,所述t型滑槽内设置有t型滑块,所述t型滑块侧面贯穿有螺孔,且所述下铰链通过螺栓固定于t型滑块上。

11.优选的,所述舱门面板的中间位置处设置有拉手。

12.优选的,所述舱门面板包括有左右相邻分布的硬质主体和软质层,且所述空腔设置于硬质主体内。

13.优选的,所述凹槽设置于软质层的下方。

14.优选的,所述硬质主体的凹槽位置处的厚度大于硬质主体其他位置处的厚度。

15.本实用新型的有益技术效果:

16.1、本实用新型提供的舱门面板具有空腔结构,可降低舱门整体重量,而且其空腔内部还具有多根筋条,避免舱门面板在使用时因外力而产生较大幅度的形变,可提高舱门面板的强度,同时在舱门面板的外侧设置有凹槽,凹槽内安装有型材,在保证了舱门整体强度的前提下,还有效降低了舱门整体的重量,以满足减轻重量的要求。

17.2、本实用新型提供的t型滑槽和t型滑块的配合使用可方便的将铰链总成安装于

舱门面板上,另外在凹槽顶底端均具有嵌槽,方便对型材进行安装,可对舱门整体进行快速安装。

附图说明

18.图1是本实用新型的正面示意图;

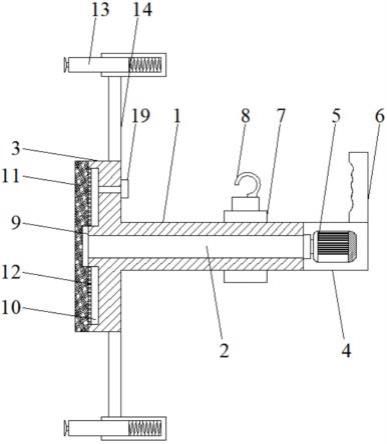

19.图2是本实用新型的安装结构图;

20.图3是本实用新型的舱门面板结构细节图;

21.图4是本实用新型的铰链总成图;

22.图5是本实用新型的铰链细节图;

23.图6是本实用新型的减震垫的断面图。

24.图中:1-舱门面板,101-硬质主体,102-软质层,103-筋条,104-t型滑槽,105-凹槽,106-空腔,2-型材,3-压条,4-拉手,5-铰链总成,501-上铰链,502-下铰链,503-气弹簧,504-尼龙轴套,6-t型滑块,7-减震垫,701-发泡层,702-不发泡层。

具体实施方式

25.为使本领域技术人员更加清楚和明确本实用新型的技术方案,下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

26.如图1-图6所示,本实施例提供的行李架舱门,包括具有空腔结构的舱门面板1,即为双层结构,可减轻整体重量,舱门面板1的空腔内设有多根筋条103,筋条103的长度方向和舱门面板1的厚度方向相同,避免舱门面板1在运输或使用过程中产生较大幅度的形变,舱门面板1的一侧设置有铰链总成5,铰链总成5包括有相互可转动的上铰链501和下铰链502及用于撑开上、下铰链的气弹簧503,方便将舱门面板1打开,舱门面板1的一侧还设置有减震垫7,即靠近行李架的一侧,舱门面板1的另一侧设置有凹槽105,凹槽105内横放有型材2,型材2的长度与舱门面板1的长度等同,凹槽105可减轻舱门面板1整体的重量,型材2可提供舱门面板1整体的强度。

27.舱门面板1为软硬两种pvc材料采用挤出工艺成型,舱门面板1包括有左右相邻分布的硬质主体101和软质层102,且空腔设置于硬质主体101内,软质层102邵氏硬度为75

º

~80

º

,舱门面板1外表面的中间位置处设置有拉手4,型材2为铝型材,且其外表面作喷塑处理。

28.舱门面板1左、右端均设置有压条3,压条3呈半工型结构,且压条3直接卡接于对应的舱门面板1的端部,可起到对型材2固定和对舱门整体的装饰作用。

29.在本实施例中,组装过程大概为:型材2插入舱门面板1的凹槽105内,使两者初步成为一个整体,从舱门面板1背面用自攻螺钉将拉手4进行固定;

30.将一定长度的减震垫7滑入到舱门面板1底端槽口内,将t型滑块6滑入舱门面板1的t型滑槽104内,使用m6*12的十字槽盘头将铰链总成5和t型滑块6紧固,这样就将舱门面板1和铰链总成5连接为一体;

31.最后,将两个压条3对应插入到舱门面板1的两端部,至此,整个行李架舱门组装完成。

32.舱门面板的硬质主体101壁厚为2.0mm

±

0.2mm,软质层102厚度为0.3mm

±

0.1mm,

软质层102采用热挤出工艺,与硬质主体101无缝熔接。

33.减震垫7包括有左右相邻设置的发泡层701和不发泡层702,且不发泡层702安装于舱门面板1的底端左侧,不发泡层702为普通epdm材料,邵氏硬度为65

º

~70

º

,发泡层701为发泡epdm材料,采用闭孔发泡,回弹率大于80%。

34.舱门面板1的左侧设置有上下分布的两个t型滑槽104,t型滑槽104的长度方向和舱门面板1的长度方向相同,t型滑槽104内设置有t型滑块6,t型滑块6侧面贯穿有螺孔,且下铰链502通过螺栓固定于t型滑块6上,安装铰链总成处,为便于安装和防止铰链总成5变形,做两处t型滑槽104设计,局部壁厚加厚到3.0mm,即t型滑槽104和舱门面板1之间的厚度呈3mm;

35.凹槽105的顶、底端均设置有嵌槽,型材2的顶、底端插接于对应位置的嵌槽内,即安装型材2处,做凹槽105设计,方便对型材2进行安装,凹槽105设置于软质层102的下方,即软质层102和凹槽105错位设置,使型材2的安装不会影响到软质层102。

36.安装拉手4处,做大尺寸空腔106设计,空腔尺寸大于18mm,方便通过拉手4打开舱门。

37.铰链总成5包括上铰链501、下铰链502、气弹簧503、尼龙轴套504,上铰链501和下铰链502在旋转支点处用金属轴销铆接在一起;上铰链501和下铰链502之间,在旋转支点铆接处有尼龙轴套504,作用为减小摩擦,保证转动的灵活性;

38.使用螺母将气弹簧503固定于上铰链501和下铰链502之间,气弹簧503的最大伸展力为100n,使铰链总成5转动灵活,力度合适,方便将舱门面板1打开。

39.在本实施例中,如图3所示,硬质主体101的凹槽105位置处的厚度大于硬质主体101其他位置处的厚度,加固具有凹槽105位置处的强度。

40.本实施例的行李架舱门,不但降低了生产成本,提高生产效率,而且保证了舱门的强度,避免舱门变形,通过减震垫防止了车身运行时的异响。本实施例的行李架舱门更美观、易加工,满足轻量化要求

41.综上所述,在本实施例中,本实施例提供的t型滑槽和t型滑块的配合使用可方便的将铰链总成安装于舱门面板1上,另外在凹槽105顶底端均具有嵌槽,方便对型材进行安装,可对舱门整体进行快速安装。

42.以上所述,仅为本实用新型进一步的实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型所公开的范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。