1.本实用新型涉及机动车辆领域,更具体地说,涉及由塑料制成的车身零件,例如前或后保险杠、车顶、尾门类型的关闭件、行李箱或门、格栅、散热器护栅的装饰领域。

2.具体地说,本实用新型涉及一种包括装饰元件的车身零件,以及这样的零件的制造方法。

背景技术:

3.经常需改善车身零件的美学外观以使得它们对于消费者更具有吸引力,或与其竞争者区分。已知多种方法,例如上漆、施加粘附性装饰膜、印刷图案,例如通过烫印(或热冲压,marquage

à

chaud)。烫印是一种印刷方法,其使用热压模(热冲头)在零件表面上施加装饰性膜。在文献us 2017/326860中说明了通过烫印来印刷图案的方法和设备的一个示例。

4.然而,当前烫印技术不能够应用于已经实施过上漆工艺的塑料零件。实际上,漆料层是底漆、色漆和清漆的组合,其不能有效且可重复地固定通过烫印施加的装饰性膜。

5.为了获得包括设有通过烫印施加的装饰性膜的上漆区域的车身零件的外表面,可考虑不同解决方案。

6.例如,可在对上述区域上漆之前,进行遮蔽操作,以使得接收装饰性膜的区域没有漆料。然而,该技术可能会导致上漆区域与通过烫印施加的装饰性膜之间的边界处出现缺陷。

7.考虑的另一解决方案在于,例如通过激光刮擦器,刮除漆料,以使得塑料材料直接与烫印凸模接触。然而,该技术不令人满意,这是因为被刮擦的表面具有粗糙度,这在通过烫印施加装饰性膜之后,所提供的外观不可被接受。而且,上漆区域与通过烫印施加的装饰性膜之间的边界处也具有在所感知的质量方面不可接受的缺陷,这是因为局部施加在经激光刮擦的区域上的装饰性膜难以精确地覆盖整个该刮擦区域,并可能会在零件的覆盖有漆料的区域与被装饰性膜覆盖的区域之间存在间隙。

8.与烫印工艺相关的这个问题,也可能在其它不针对上漆表面的施加装饰性膜的工艺中遇到,像例如移印工艺(tampographie)。

技术实现要素:

9.本实用新型的目的尤其在于通过提供一种由塑料材料制成的车身零件,弥补这些缺陷,其中,使用有色膜,以替代漆料,该有色膜在其整个厚度中被切割以形成装饰性图案。由此,装饰性图案区域的划界是清晰的,借助于有色膜的切割,无需担心边界处的缺陷。而且,在图案处通过例如烫印施加装饰性膜,这并不是在漆料上或在有色膜上进行,而是在车身零件上有色膜的被切割区域的塑料材料上实现。

10.为了该效果,本实用新型的主题在于一种机动车辆的车身零件,其包括至少一个由塑料材料制成的壁,其中,该壁至少部分地被有色膜覆盖,该有色膜包括在该有色膜的整个厚度中切割的图案,在图案处不被有色膜覆盖的塑料包括装饰元件。

11.由此,该车身零件包括可通过烫印工艺施加的装饰元件覆盖的装饰性图案。而且,图案可容易地在不同车辆之间改变,这是因为对于相同形状的车身零件,图案可以改变形状。

12.最后,即使是在烫印之后,这样的零件在有色膜与装饰性图案之间的边界区域也具有良好的视觉质量,这是因为可调整烫印的压模以良好地覆盖装饰性图案的整个表面,从而避免着色区域(有色膜)与所施加的装饰性膜之间具有任何自由空间。

13.本实用新型还适于大尺寸的车身零件,例如保险杠、挡泥板、例如尾门的蒙皮,并一般性地,适于最大维度可达到1m和/或面积可达到0.5m2的零件。

14.根据本实用新型,该零件可单独或组合地采用以下可选的其它特征:

[0015]-装饰元件是通过烫印工艺施加的装饰性膜;

[0016]-有色膜具有车身的颜色并在未上漆区域覆盖壁;

[0017]-有色膜包覆模制在壁上;

[0018]-形成壁的塑料材料在装饰性图案处与有色膜的自由表面平齐;

[0019]-形成壁的塑料材料在装饰性图案处从有色膜的自由表面凸出;

[0020]-有色膜由单独或组合地选自以下的材料制成:聚碳酸酯、聚醚酰亚胺、聚醚砜和聚甲基丙烯酸甲酯、热塑性聚烯烃、热塑性聚氨酯、丙烯腈丁二烯苯乙烯、聚氯乙烯、聚丙烯、聚酰胺、聚碳酸酯-聚乙烯、聚乙烯和丙烯腈丁二烯苯乙烯-聚碳酸酯;

[0021]-有色膜的厚度介于0.1至3mm。

[0022]

本说明书还公开了用于制造如上所述的机动车辆的车身零件的制造方法,其中,实施以下步骤:

[0023]-在有色膜中切割图案;

[0024]-在模具的模腔的壁上施加有色膜;

[0025]-闭合模具,将塑料材料注入模腔,以在有色膜上包覆模制壁;

[0026]-从模具中取出零件;和

[0027]-在壁上,在装饰性图案处,局部施加装饰元件。

[0028]

这样的方法能够例如在以车身颜色上漆的大型塑料零件上获得镀铬外观。

[0029]

而且,这样的方法不一定要求在模具中具有起伏部,由此可使用光滑的凹模。由此,可将相同的凹模用于传统上漆零件(没有图案) 和具有图案的零件(凹模仍必须允许布置待包覆模制的膜)。

[0030]

根据该方法可单独或组合地采用以下可选的其它特征:

[0031]

*装饰元件是通过烫印工艺施加的装饰性膜;

[0032]

*相继地实施以下步骤:

[0033]-在有色膜中切割装饰性图案;

[0034]-在模具的凹模的壁上施加有色膜;

[0035]-闭合模具,将塑料材料注入模具的模腔,以在有色膜上包覆模制壁;

[0036]-从模具中取出零件;和

[0037]-通过烫印工艺,在壁上,在装饰性图案处,局部施加装饰性膜。

[0038]

*相继地实施以下步骤:

[0039]-在有色膜上,至少在应接收装饰性图案的区域处,布置可剥离膜;

[0040]-在有色膜和可剥离膜中切割装饰性图案;

[0041]-在模具的凹模的壁上施加覆盖有可剥离膜的有色膜,可剥离膜布置为贴靠着凹模;

[0042]-闭合模具,将塑料材料注入模腔,以在有色膜上包覆模制壁;

[0043]-从模具中取出零件;

[0044]-从有色膜的表面去除可剥离膜;和

[0045]-通过烫印工艺,在壁上,在装饰性图案处,局部施加装饰性膜。

[0046]

*相继地实施以下步骤:

[0047]-在模具的凹模的壁上施加有色膜;

[0048]-闭合模具,将塑料材料注入模腔,以在有色膜上包覆模制壁;

[0049]-从模具中取出零件;

[0050]-在有色膜中切割装饰性图案;和

[0051]-通过烫印工艺,在壁上,在装饰性图案处,局部施加装饰性膜。

附图说明

[0052]

阅读以下仅作为示例提供的参照附图做出的说明,将更好地理解本实用新型,在附图中:

[0053]

图1示出根据本实用新型的车身零件的一个示例,其包括设有装饰性图案的壁。

[0054]

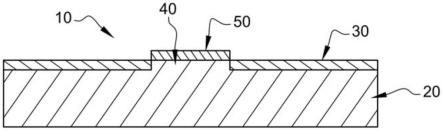

图2详细地示出车身零件的一个示例的壁的局部在图案处的剖面,其示出壁和膜的叠置,以及膜的切割,从而形成装饰性图案并让出由塑料制成的壁。

[0055]

图3是示出根据本实用新型的车身零件的第一实施方式的一个示例的制造步骤的一系列图(图3a至图3d)。

[0056]

图4是示出根据本实用新型的车身零件的第二实施方式的第一变型的一个示例的制造步骤的一系列图(图4a至图4e)。

[0057]

图5是示出根据本实用新型的车身零件的第二实施方式的第二变型的一个示例的制造步骤的一系列图(图5a至图5d)。

[0058]

图6是示出根据本实用新型的车身零件的第二实施方式的第三变型的一个示例的制造步骤的一系列图(图6a至图6e)。

具体实施方式

[0059]

图1示出包括未上漆的壁20的机动车辆的车身零件10,该壁具有从车辆外部可见的外部面。该壁20优选地通过注射模制工艺,由塑料制成,并且它在其外部面上包括装饰性图案40(在图1的示例中,4个图案的两个序列)。

[0060]

图2详细地示出根据车身零件10的一个实施例的,壁20在装饰性图案40处的局部的剖视图。

[0061]

如图2所示,壁20被有色膜30覆盖。该有色膜有利地具有“车身”的颜色,以代替本应施加在壁20的塑料上的漆料。由此,有色膜30在未上漆区域覆盖壁20。

[0062]

有色膜30有利地由单独或组合地选自以下的材料制成:聚碳酸酯(pc)、聚醚酰亚胺(pei)、聚醚砜(pes)和聚甲基丙烯酸甲酯 (pmma)、热塑性聚烯烃(tpo)、热塑性聚氨酯

(tpu)、丙烯腈丁二烯苯乙烯(abs)、聚氯乙烯(pvc)、聚丙烯(pp)、聚酰胺(pa)、聚碳酸酯-聚乙烯(pc/pet)、聚乙烯(pet)和丙烯腈丁二烯苯乙烯-聚碳酸酯(abs/pc)。

[0063]

有色膜30的厚度优选地为0.1至3mm。

[0064]

有利地,通过注射模制工艺,有色膜30通过包覆模制添置在壁 20上。

[0065]

如图2所示,根据本实用新型,有色膜30包括至少一个装饰性图案40,该装饰性图案被切割为贯穿有色膜30的整个厚度。该装饰性图案40可以具有任何形状,其示出例如曲线,几何形状(例如椭圆形、矩形、三角形),或甚至徽标或文字。

[0066]

由于在有色膜30的整个厚度上切割出装饰性图案40,壁20的塑料材料在装饰性图案40处不被有色膜30覆盖。

[0067]

根据本实用新型,装饰性图案40有利地覆盖有装饰元件50,例如通过烫印施加的装饰性膜。实际上,烫印(热冲压)技术非常适合在由塑料材料注射产生的表面上施加局部的装饰性膜。

[0068]

三个实施方式在图2、3d、4e、5d和6e中示出,并在下文说明。

[0069]

根据第一实施方式(图2和3d),形成壁20的塑料材料在装饰性图案40区域与有色膜30的自由表面(即不与壁20接触的表面——这是位于车辆“外侧”的表面)平齐。壁20的塑料材料因此在装饰性图案40区域处形成凸起。

[0070]

根据第二实施方式(图4e和5d),形成壁20的塑料材料在装饰性图案40区域从有色膜30的自由表面(不与壁20接触)凸出。这对于在生产时避免烫印设备的压模(冲头)110与有色膜30接触是特别有利的。实际上,这样的接触会损坏该有色膜30并导致车身零件10的感知质量降低。

[0071]

根据第三实施方式(图6e),形成壁20的塑料材料与有色膜30 的非自由表面(与壁20接触的表面)平齐。因此在装饰性图案40处,在有色膜30的厚度中不存在塑料材料。

[0072]

本说明书还公开了一种用于制造根据本实用新型的机动车辆的车身零件10的方法。

[0073]

根据该方法包括以下步骤:

[0074]-在有色膜30中切割图案40;

[0075]-将有色膜30施加在模具的模腔的壁上,该壁优选地是光滑的;

[0076]-闭合模具,将塑材料料注入模腔,以在有色膜30上包覆成型壁20;

[0077]-从模具中取出零件10;和

[0078]-在壁20上,位于装饰性图案40处,局部施加装饰元件50。

[0079]

根据一个优选的实施方式,在从模具中取出零件10之后,在零件10上,在图案40区域,实现烫印步骤,以直接在壁20上,在装饰性图案40处,局部施加装饰性膜(装饰元件50)。

[0080]

三个实施方式在图3、4、5和6中示出,并在下文说明。

[0081]

根据第一实施方式(图3),所述方法包括以下相继的步骤:

[0082]

i-在有色膜30中切割装饰性图案40;

[0083]

ii-在注射模具的凹模100的壁上施加有色膜30(图3a),该壁优选地是光滑的;

[0084]

iii-闭合模具,将塑料材料注入模腔,以在有色膜30上包覆模制壁20(图3b);

[0085]

iv-从模具中取出零件10(图3c);和

[0086]

v-通过烫印工艺,在壁20上,在装饰性图案40处,局部施加装饰性膜50。

[0087]

车身零件由此包括覆盖有可通过烫印工艺施加的装饰元件的装饰性图案。而且,图案可容易地在车辆之间改变,这是因为对于相同车身零件形状,图案可以改变。

[0088]

如图3所示,即使烫印之后,这样的零件在有色膜与装饰性图案之间的边界区域也具有良好的视觉质量,这些因为可调节压模(冲头) 以良好地覆盖装饰性图案的整个表面,以避免着色区域(有色膜)与所施加的装饰性膜之间存在任何自由空间。

[0089]

根据第二实施方式的第一变型(图4),所述方法包括以下相继的步骤:

[0090]

i-在有色膜30上,至少在应接收装饰性图案40的区域处,布置可剥离膜60(临时膜);

[0091]

ii-在有色膜30和可剥离膜60中,即在两个膜30和60整体的整个厚度中,切割装饰性图案40;

[0092]

iii-在注射模具的凹模100的壁上施加覆盖有可剥离膜60的有色膜30,该壁优选地是光滑的,可剥离膜60布置为贴靠着凹模100 (图4a);

[0093]

iv-闭合模具,将塑料材料注入模腔,以在有色膜30上包覆模制壁20(图4b)。

[0094]

v-从模具中取出零件10(图4c);

[0095]

vi-从有色膜30的表面去除可剥离膜60(图4d);和

[0096]

vii-通过烫印工艺,在壁20上,在装饰性图案40处,局部施加装饰性膜50(图4e)。

[0097]

借助于该方法,形成壁20的塑料材料在装饰性图案40区域从有色膜30的自由表面(不与壁20接触)凸出。由此,装饰性图案40 相对于有色膜30抬高。这对于烫印设备的压模110在烫印步骤时避免与有色膜30接触是特别有利的。实际上,这样的压模一般在其周边包括有会损坏有色膜30和降低车身零件10的感知质量的切割元件 (见图4e)。

[0098]

可剥离膜60具有高于所注射的塑料材料的熔融温度的耐热强度。

[0099]

而且,该变型不要求在模具中具有起伏部,由此使用光滑凹模。可由此将相同的凹模用于传统上漆零件(没有图案)和带有图案的零件。

[0100]

根据第二实施方式的第二变型(图5),使用的模具包括能够模制在应接收装饰性图案40的区域具有增厚部的壁20的型腔(图5a)。所述方法包括以下相继的步骤:

[0101]

i-在有色膜30中切割装饰性图案40;

[0102]

ii-在注射模具的凹模100的壁上施加有色膜30(图5a);

[0103]

iii-闭合模具,将塑料材料注入模腔,以在有色膜30上包覆模制壁20,并在应接收装饰性图案40的区域处具有增厚部(图5b)。

[0104]

iv-从模具中取出零件10(图5c);和

[0105]

v-通过烫印工艺,在壁20上,在装饰性图案40处,局部施加装饰性膜50(图5d).

[0106]

借助于所述方法,形成壁20的塑料材料在装饰性图案40区域从有色膜30的自由表面(不与壁20接触)凸出。由此,装饰性图案 40相对于有色膜30抬高。这对于烫印设备的压模110在烫印步骤时避免与有色膜30接触是特别有利的。实际上,这样的压模一般在其周边包括有会损坏有色膜30和降低车身零件10的感知质量的切割元件(见图4e)。

[0107]

该变型避免使用可剥离膜60以及因此的制造步骤和材料成本。

[0108]

根据第三实施方式(图6),所述方法包括以下相继的步骤:

[0109]

i-在注射模具的凹模100的壁上施加有色膜30(图6a),该壁优选地是光滑的;

[0110]

ii-闭合模具,将塑料材料注入模腔,以在有色膜30上包覆模制壁20(图6b)。

[0111]

iii-从模具中取出零件10(图6c);

[0112]

iv-在有色膜30中切割装饰性图案40(图6d);和

[0113]

v-通过烫印工艺,在壁20上,在装饰性图案40处,局部施加装饰性膜50(图6e)。

[0114]

该实施方式便利有色膜在壁20上的布置和定位。

[0115]

在步骤iv中,可通过例如激光切割工艺,实现在有色膜30中切割装饰性图案40。

[0116]

本实用新型不限于所说明的实施方式,对于本领域技术人员,其它实施方式会是明显的。在所述三个实施方式中,尤其可行的是,使用烫印以外的其它技术来施加其它类型的装饰元件50。

[0117]

附图标记清单

[0118]

10:机动车辆的车身零件

[0119]

20:车身零件10的壁(来自塑料材料注射)

[0120]

30:有色膜

[0121]

40:有色膜的装饰性图案,其在有色膜30的整个厚度中切割

[0122]

50:装饰元件,例如通过烫印施加的装饰性膜

[0123]

60:布置在有色膜上的临时/可剥离膜,其在制造工艺期间贴靠着模具的凹模100的壁

[0124]

70:装饰元件50与有色膜30之间的边界区域

[0125]

100:注射模具的凹模

[0126]

110:烫印设备的压模。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。