1.本发明属于电子雾化技术领域,尤其涉及一种气道件及雾化器。

背景技术:

2.电子雾化设备是一种将雾化液雾化形成气溶胶的装置,其内具有气道,气道的一端进气,雾化液在气道中雾化后与进入的气体混合形成气溶胶,然后从气道的另一端流出。然而,在相关技术中,气道设计不合理容易造成气流不顺,气道内容易发生冷凝或者冷凝回流漏液,影响电子雾化设备的使用体验。

技术实现要素:

3.本发明所要解决的技术问题在于提供一种气道件及雾化器,形成的雾化气道能够防止回吐气溶胶直接流到进气口造成漏液。

4.为解决上述技术问题,本发明是这样实现的,提供一种气道件,应用于雾化器,所述雾化器具有进气口、出气口、以及连通所述进气口和所述出气口的气流通腔,所述气道件具有第一端和远离所述第一端的第二端,所述气道件设置有分隔凹槽,所述分隔凹槽沿所述第一端朝向所述第二端的方向延伸,所述分隔凹槽的内腔的横截面积朝所述第二端的方向逐渐减小;所述气道件封堵于所述气流通腔内且其第二端朝向所述进气口,使所述分隔凹槽的槽壁和所述气流通腔的腔壁合围形成横截面积自所述出气口朝所述进气口逐渐减小的雾化气道。

5.进一步地,所述分隔凹槽具有用于和所述气流通腔的侧壁相连的敞口,所述槽壁包括远离所述敞口的导流面,所述导流面和所述敞口之间的间距朝所述第二端的方向逐渐减小。

6.进一步地,所述槽壁还包括连接于所述导流面相对的两侧的连接面,所述连接面的远离所述导流面的一侧用于和所述气流通腔的腔壁贴合连接。

7.进一步地,两所述连接面的间距朝所述第二端的方向逐渐减小。

8.进一步地,两所述连接面的间距朝远离所述导流面的方向逐渐增大。

9.进一步地,所述导流面为平面;

10.或者,所述导流面为曲面,所述导流面靠近所述敞口的一侧为凸面或者凹面。

11.进一步地,所述连接面为平面;

12.或者,所述连接面为曲面,所述连接面朝向所述分隔凹槽的一侧为凸面或者凹面。

13.进一步地,所述导流面和所述气道件的中心轴线之间的夹角为0~90

°

。

14.进一步地,所述气道件包括至少两分隔凹槽,各所述分隔凹槽的导流面和所述气道件的中心轴线之间的夹角相等。

15.进一步地,所述气道件包括两相对的分隔凹槽,两所述分隔凹槽的导流面之间的间距朝所述第一端的方向逐渐减小,且两所述导流面之间最小间距的尺寸大于0.1mm。

16.进一步地,所述分隔凹槽的内腔的靠近第二端处的横截面积最小,该处的横截面

积为2.0~4.0mm2。

17.进一步地,所述气道件包括间隔设置的装配块和连接于所述装配块之间的分隔块,所述装配块和所述分隔块的侧面围合形成所述分隔凹槽。

18.进一步地,所述分隔块靠近所述第一端的一侧和所述装配块形成第一缺口。

19.进一步地,所述第一缺口的宽度朝所述第一端的方向逐渐增大。

20.进一步地,所述分隔块靠近所述第二端的一侧和所述装配块形成第二缺口。

21.进一步地,所述装配块包括和所述分隔凹槽的开口处相连的装配面,所述装配面用于贴紧所述气流通腔的腔壁。

22.进一步地,所述气道件包括两对称设置的装配块和一连接于两所述装配块之间的分隔块,所述分隔块的两侧分别设置一所述分隔凹槽。

23.进一步地,两所述装配块的延伸方向相互平行。

24.进一步地,所述气道件采用硅胶材料、塑胶材料、橡胶材料、陶瓷材料或者五金材料。

25.进一步地,提供一种雾化器,包括如上任意一项所述的气道件,所述雾化器具有进气口、出气口、以及连通所述进气口和所述出气口的气流通腔,所述气道件封堵于所述气流通腔内且其第二端朝向所述进气口。

26.本发明中气道件及雾化器与现有技术相比,有益效果在于:

27.在本方案中,分隔凹槽的内腔的横截面积朝第二端的方向逐渐减小,气道件安装在雾化器的气流通腔内之后,分隔凹槽的槽壁和气流通腔的腔壁可以合围形成横截面积自出气口朝进气口逐渐减小的雾化气道,雾化器产生的气溶胶从雾化气道通过,当回吐的气溶胶流向雾化气道时,雾化气道横截面积逐渐减小,从而减少回吐气流流出进气口的量,以减少进气口处发生的冷凝或者冷凝回流漏液现象。

附图说明

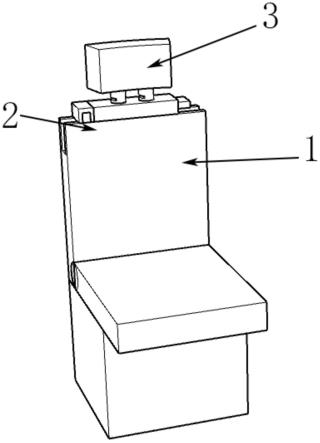

28.图1是本发明实施例中雾化器的立体分解结构示意图;

29.图2是本发明实施例中气道件的结构示意图;

30.图3是本发明实施例中雾化器在第一方向上的剖面视图;

31.图4是本发明实施例中雾化器在第二方向上的剖面视图;

32.图5是图4中部分结构的放大视图;

33.图6是本发明实施例中的雾化器在正视方向上用户观看的效果示意图;

34.图7是本发明实施例中雾化器的油杯在仰视方向的结构示意图;

35.图8是本发明实施例中的雾化器的回气气路示意图。

36.在附图中,各附图标记表示:100、储液腔;200、雾化气道;300、容液槽;10、油杯;20、底部组件;101、导气管;102、骨位;103、密封件;1、底座;2、发热组件;3、气道件;4、电极;5、密封圈;11、座体;12、支架;111、进气口;112、分流阀;113、凸缘;114、第一定位结构;115、让位空腔;116、回气槽;121、下液凹槽;122、进液孔;123、第二定位结构;1121、分流斜面;1141、定位孔;1142、定位槽;1231、定位柱;1232、定位块;21、导油体;22、发热体;31、装配块;32、分隔块;301、分隔凹槽;302、第一缺口;303、第二缺口;311、连接面;312、装配面;321、导流面;322、底端面;41、基座;42、连接柱。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.实施例:

39.在本实施例中,结合图1-5,提供一种雾化器,雾化器具有进气口111、出气口、以及连通进气口111和出气口的气流通腔,雾化器还包括气道件3,其中,气道件3具有第一端和远离第一端的第二端,气道件3设置有分隔凹槽301,分隔凹槽301沿第一端朝向第二端的方向延伸,分隔凹槽301的内腔的横截面积朝第二端的方向逐渐减小,气道件3封堵于气流通腔内且其第二端朝向进气口111,使分隔凹槽301的槽壁和气流通腔的腔壁合围形成横截面积自出气口朝进气口111逐渐减小的雾化气道200。

40.在本方案中,分隔凹槽301的内腔的横截面积朝第二端的方向逐渐减小,气道件3安装在雾化器的气流通腔内之后,分隔凹槽301的槽壁和气流通腔的腔壁可以合围形成横截面积自出气口朝进气口111逐渐减小的雾化气道200,雾化器产生的气溶胶从雾化气道200通过,当回吐的气溶胶流向雾化气道200时,雾化气道200横截面积逐渐减小,从而减少回吐气流流出进气口111的量,以减少进气口111处发生的冷凝或者冷凝回流漏液现象。

41.在本实施例中,雾化器包括油杯10以及装配于油杯10的一端的底部组件20,其中,进气口111位于底部组件20的底端,出气口位于油杯10的顶端,气流通腔包括位于底部组件20内且连通进气口111的雾化腔以及位于油杯10内且连通雾化腔和出气口的导气腔,其中,气道件3封堵在雾化腔内,气道件3的分隔凹槽301和雾化腔的腔壁合围形成雾化气道200。

42.进一步地,底部组件20包括安装于油杯10的底座1、装配于底座1的气道件3、以及竖直或倾斜装配于底座1的发热组件2,其中,发热组件2的一侧为雾化气道200的腔壁的一部分,因此,油杯10内的雾化介质经发热组件2加热雾化后形成的气溶胶会进入到雾化气道200内,然后从雾化气道200流经导气腔至出气口供用户抽吸。

43.进一步地,底部组件20包括至少两发热组件2,底座1包括和油杯10装配的座体11,座体11具有让位空腔115,让位空腔115具有至少两让位开口,气道件3装配于让位空腔115内,发热组件2装配于座体11的与气道件3的相对一侧。

44.气道件3包括间隔设置的装配块31和连接于装配块31之间的分隔块32,装配块31和分隔块32的侧面围合形成分隔凹槽301。气道件3包括两对称设置的装配块31和一连接于两装配块31之间的分隔块32,分隔块32的两侧分别设置一分隔凹槽301,两装配块31的延伸方向相互平行;装配块31包括和分隔凹槽301的开口处相连的装配面312,装配面312用于贴紧气流通腔的腔壁。

45.具体的,在本实施例中,气道件3较佳采用硅胶材料制成,其封堵安装在让位空腔115内,让位空腔115具有两相对的让位开口,两让位开口分别安装一发热组件2,气道件3的装配块31安装于让位空腔115内且两端分别和让位空腔115的底侧和顶侧相连,装配块31的装配面312贴紧发热组件2的一侧,分隔块32相对的两侧对称地设置有两导流面321,可以理解的,分隔块32的横截面积朝出气口的方向逐渐减小,发热组件2贴合装配在两装配块31的同一侧,由于装配块31相对的两侧均设置有发热组件2,因此,装配块31能够被两发热组件2夹持固定,一方面可以装配稳定,另一方面可以和发热组件2贴紧配合。

46.分隔块32和发热组件2间隔设置,因此,装配块31、分隔块32以及位于气道件3相对的两侧的发热组件2围合形成两雾化气道200,且雾化气道200的两端分别连通进气口111和出气口。如此,由于每一个雾化气道200均对应设置有一个发热组件2,油杯10内的雾化液可以分别由两侧的发热组件2单独雾化并在对应的雾化气道200内形成气溶胶,两雾化气道200内的雾化过程互不干涉,之后两雾化气道200内的气溶胶汇成一路,可以双倍提升tpm(total particulate matter:总粒相物),从而提升用户的抽吸体验。

47.在一些实施例中,装配块31的装配面312也可以和让位空腔115的腔壁贴紧,即和座体11的内侧贴紧,此时,装配块31、座体11的内侧、分隔块32和发热组件2共同围合形成雾化气道200。应当理解,装配块31的装配面312具体和形成雾化腔的哪个部件贴紧并不限定,只要发热组件2形成的气溶胶能够进入到雾化气道200即可。

48.在一些实施例中,气道件3的材料也可以是塑胶、陶瓷、五金或其它材料,具体采用何种材质可以根据实际情况进行选择,本实施例对此不做限定。此外,气道件3的设置方式不限于上述提及的方式,在一些实现方式中,气道件3可以和座体11一体成型,例如,座体11采用塑胶材料,气道件3采用和座体11相同或不同的材料一体注塑成型,从而简化加工工艺,由于不需要组装气道件3,雾化器的装配工序更为简化,成本更低。

49.进一步地,分隔凹槽301具有用于和气流通腔的侧壁相连的敞口,槽壁包括远离敞口的导流面321,导流面321和敞口之间的间距朝第二端的方向逐渐减小。具体的,导流面321位于发热组件2相对的一侧,导流面321和相对的发热组件2的间距在靠近出气口的方向上逐渐增大,从而实现雾化气道200横截面积朝出气口的方向逐渐增大,导流面321可以限定回吐气流在雾化气道200内的流向,当气溶胶回吐时,导流面321可以对回吐的气溶胶进行阻挡以及导向,从而使气溶胶吹向发热组件2被重新加热雾化,而不会直接流向进气口111,从而防止进气口111处发生冷凝或者冷凝回流漏液。较佳的,各导流面321和气道件3的中心轴线之间的夹角相等,因此,不同的雾化气道200内气溶胶回吐时被阻挡和导向的效果更为均匀。

50.进一步地,槽壁还包括连接于导流面321相对的两侧的连接面311,连接面311的远离导流面321的一侧用于和气流通腔的腔壁贴合连接,即相当于两连接面311的远离导流面321的侧边共同形成前述的敞口。具体的,连接面311即装配块31的侧壁,连接面311的一侧和发热组件2的内侧贴紧,从而形成密封性良好的雾化气道200。

51.进一步的,两连接面311的间距朝第二端的方向逐渐减小,因此,形成的雾化气道200无论是在分隔凹槽301的深度方向还是在分隔凹槽301的宽度方向,其尺寸均朝第二端的方向减小,如此,雾化气道200各径向方向的尺寸变化更为均匀,可以保证各个方向雾化气道200面对回吐气溶胶的阻挡作用。在一些实施例中,两连接面311朝第二端的方向的各处间距也可以相同。

52.进一步的,两连接面311的间距朝远离导流面321的方向逐渐增大。即相当于分隔凹槽301横截面的开口朝发热组件2渐扩,这样有利于回吐气溶胶被导向到发热组件2,从而被重新加热雾化,提升雾化介质的利用率。在一些实施例中,两连接面311的间距也可以朝远离导流面321的方向相同,此时连接面311为相互平行的平面。

53.进一步的,分隔块32和装配块31的连接处为曲面,即连接面311优选为曲面,连接面311朝向分隔凹槽301的一侧可以为凸面或者凹面,从而保证气流的顺畅性。

54.进一步的,导流面321和气道件3的中心轴线之间的夹角为0~90

°

,具体角度可以根据进气量、发热功率等因素综合调节。优选的,导流面321和气道件3的中心轴线之间的夹角为0~45

°

,一方面可以保证气流的通畅性,另一方面可以保证良好的对回吐气流的阻挡效果。进一步优选导流面321和气道件3的中心轴线之间的夹角为0~10

°

,如此,在保证气流流畅性和阻挡作用的条件下,气道件3的体积可以设置得较小,成本更低。

55.较佳的,导流面321为平面,如此,导流面321和发热组件2之间的间距可以均匀变化,从而使雾化气道200内的流速变化更为均匀。在一些实施例中,导流面321可以为曲面,并且,导流面321的朝向其相对的发热组件2的一侧为凸面,采用这样的设置方式可以使得导流面321在靠近进气口111的一段距离内更为靠近发热组件2,从进气口111进入的气流能够更加贴近发热组件2且流速更大,从而实现提升雾化量的效果。在一些实施例中,导流面321可以为曲面,并且,导流面321的朝向其相对的发热组件2的一侧为凹面,如此,气溶胶回吐时,更容易受到导流面321的阻挡和导向作用,从而吹向发热组件2,使得直接流向进气口111的气溶胶的量更少,从而进一步减少进气口111处发生的冷凝或者冷凝回流漏液现象。应当理解,导流面321的设置形式可以根据实际需要进行适应性调整,只要满足导流面321和相对的发热组件2的间距在靠近出气口的方向上逐渐增大的条件即可,如此,雾化气道200一侧的腔壁可以对回吐气溶胶进行阻挡,减少流向进气口111的气溶胶量。

56.分隔凹槽301的内腔的靠近第二端处的横截面积最小,为了使气流能顺畅地通过雾化气道200,并且减少回吐气溶胶直接吹到进气口111的量,该处的横截面积为2.0~4.0mm2。

57.在一些实施例中,底部组件20也可以包括三个、四个、五个等的发热组件2,各发热组件2可以环绕气道件3设置,气道件3和每一发热组件2对应位置处均设置分隔凹槽301,即相当于每一个发热组件2均和分隔凹槽301的槽壁围合形成单独的雾化气道200,每一个雾化气道200内均可以单独地雾化形成气溶胶,因此,各雾化气道200的气溶胶汇合后可以进一步地提升tpm(total particulate matter:总粒相物),从而提升用户的抽吸体验。应当理解,在设置不同数量的发热组件2时,雾化器的形状和尺寸均可以适应性调整改变,且雾化器内的各部件的形状和尺寸也可以适应性调整,在此不做限定。

58.分隔块32靠近第一端的一侧和装配块31形成第一缺口302,第一缺口302的宽度朝第一端的方向逐渐增大。气道件3装配到让位空腔115内时,装配块31的顶端抵顶于让位空腔115的顶侧,而第一缺口302和让位空腔115的顶侧之间形成一个朝出气口渐扩的汇合腔,各雾化气道200的气流汇合至汇合腔内然后流出出气口。

59.为了进一步地减少回吐气溶胶直接吹到进气口111的量,以减少进气口111处发生的冷凝或者冷凝回流漏液现象,雾化气道200的靠近进气口111端和进气口111之间设置过气腔,进气口111的侧缘朝过气腔内突出形成凸缘113,凸缘113的周壁和过气腔的底部形成容液槽300。如此,一部分气溶胶回吐气流被导流面321引流至发热组件2,由发热组件2重新雾化形成气溶胶,从而提升雾化介质的利用率,少部分气溶胶回吐气流被导向到容液槽300内,在其中形成冷凝液,冷凝液由凸缘113阻挡,不会从进气口111流出造成漏液。

60.过气腔内靠近雾化气道200的一端还设置有分流气道,分流气道的横截面积自进气流上游端向下游端逐渐缩小。优选的,分流气道的最小横截面积小于雾化气道200的最小横截面积。如此,可以提高雾化气道200靠近进气口111的一端的气流速度。一方面,较快的

流速,能将回吐气流带回雾化气道200内重新雾化;另一方面,较快的流速,能将气溶胶快速带出雾化气道200,防止气溶胶在雾化气道200内滞留,提高雾化效率。

61.进一步的,分隔块32的靠近进气口111的一端设置分流阀112,分流阀112具有和各导流面321一一对应的分流斜面1121,分流斜面1121和对应的过气腔侧壁之间形成分流气道。

62.优选的,在本实施例中,分流阀112贴紧分隔块32的第二端,分流阀112相对的两侧分别具有一个分流斜面1121,两分流斜面1121的顶侧分别和对应的导流面321底侧对齐,分流斜面1121的相连处倒圆角且朝向进气口111的中心处,因此,从进气口111进入的气流会被分流阀112均匀地分开到两侧的雾化气道200内,从而保证两雾化气道200内雾化状态类似,提升雾化器的可靠性,而且,分流斜面1121和导流面321的连接处过渡平滑,气流的流动更加顺滑,使得抽吸更为顺畅,可以减少冷凝液的产生和堆积。

63.分隔块32靠近第二端的一侧和装配块31形成第二缺口303。分流阀112的两端通过立柱连接让位空腔115的底侧,气道件3装配在让位空腔115内时,第二缺口303的两侧和立柱的侧面卡嵌,分隔块32的底侧和分流阀112的顶侧贴紧,从而保证雾化气道200的密封性。

64.进一步地,各分流斜面1121和雾化器中轴线的夹角相同,且均小于90

°

。具体的,在本实施例中,结合图5,分流阀112在垂直于该剖面的方向(即雾化器横截面的长轴方向)的投影形状类似于倒立的等腰三角形,导流面321和雾化器中轴线之间的夹角小于分流斜面1121和雾化器中轴线的夹角,气道件3的两个导流面321之间的间距上窄下宽,且两个导流面321顶侧间距的尺寸大于0.1mm。通过导流面321和分流斜面1121的设置,一方面可以使得气流流动均匀,抽吸顺畅,另一方面可以防止冷凝回流。

65.应当理解,在一些实施例中,当发热组件2和雾化气道200数量更多时,气道件3上可以对应设置多个分隔凹槽301,即有多个导流面321,对应的,分流阀112上可以对应设置多个分流斜面1121,此时,多个导流面321、多个分流斜面1121均分别构成类似于多面锥台或多面椎体的结构,其具体数量可以根据实际情况进行设置。此外,在一些实施例中,各导流面321和底端面322之间的夹角可以不相同,分流斜面1121和底端面322之间的夹角也可以不相同,这样可以改变不同气道的气流流通顺畅度,以及进气的均匀度,具体设置可以根据雾化器内存储的雾化液种类的多少、雾化液的雾化特性以及各雾化液所要达到的配比进行调整,从而获得想要的抽吸体验。

66.进一步地,发热组件2包括安装于座体11的一侧的导油体21以及贴设于导油体21的靠近气道件3侧的发热体22,导油体21覆盖让位开口;底部组件20还包括自下而上穿设于座体11中的两个电极4,两个电极4的上端伸入让位空腔115并将发热体22压紧贴合于导油体21上。

67.导油体21为平板状结构,发热体22为片状结构,发热体22包括两个导电部以及串接于两个导电部之间的发热部,两个电极4分别与两个导电部电连接。

68.导油体21为平板状的吸油棉,采用吸油棉的雾化量大,使抽吸体验感更好,雾化液的香味还原度高。本实施例中,导油体21和雾化器的底面呈90

°

,即竖直设置;在实际应用过程中,导油体21和雾化器的底面之间的夹角范围可以是60~120

°

,即导油体21倾斜设置。应当理解的是,上述雾化器的底面是与雾化器的中心轴线垂直的平面。

69.电极4相对的两侧分别连接有一个发热体22,发热体22可以为导电金属蚀刻形成

的金属片体,例如可由镍铬件、铁铬铝件、不锈钢件经过蚀刻或激光切割制成,其包括两个导电部以及串接于两个导电部之间的发热部,导电部的阻值远远小于发热部,从而在发热体22通电发热时,导电部仅仅产生少量热量,以使热量集中于发热部区域,以保证雾化效果。本实施例对发热部的形状并不做特别限定,例如可以为网格状、条纹状、s形、折线形、波浪形、锯齿形、螺旋形、圆形或矩形,只要能实现平面发热即可。

70.进一步地,电极4包括装配于座体11的基座41以及连接于基座41的连接柱42,连接柱42具有相对设置且相互平行的连接面,发热体22的两端分别连接于两电极4相同侧的连接面,连接柱42的背离另一电极4的一侧开设u型槽。连接柱42开设u型槽,可以在保证电极4结构强度的同时尽量减少电极4的重量,从而减少电极4导热造成的热损,以降低功耗;而且,由于采用对侧设置,两发热体22可以分别位于两个雾化气道200内,从而实现在对应雾化气道200内的单独雾化。

71.两个电极4分别位于气道件3相对的两侧,具体的,电极4夹持于对应的装配块31和让位空腔115的侧壁之间,由于气道件3采用硅胶材料制成,初始状态的尺寸大于让位空腔115的宽度,因此,气道件3装配到让位空腔115内之后装配块31可以和连接柱42贴紧,而且装配块31的和发热体22相连侧和导油体21贴紧,可以保证雾化气道200至电极4之间的密封性,防止漏液。

72.进一步结合图6,底座1和油杯10围合形成储液腔100,底座1还包括装配于座体11外侧的支架12,发热组件2由支架12和底座1夹持固定,支架12的背离座体11侧开设下液凹槽121,下液凹槽121和油杯10的侧壁共同形成下液通道,支架12开设连通下液通道和雾化气道200的进液孔122,发热组件2覆盖进液孔122。储液腔100内的雾化液可以经过下液通道和进液孔122导向导油体21,然后经发热体22雾化在对应的雾化气道200内形成气溶胶。在本方案中,座体11和支架12采用横向排布的设置方式,因此,气道件3设置在座体11内,应当理解,在一些实现方式中,座体11和支架12也可以采用竖向排布的设置方式,此时,支架12可以装配在座体11的顶部,座体11和支架12之间形成收容空间,气道件3和发热组件2可以均被座体11和支架12夹持固定且位于该收容空间内,或者,发热组件2可以被座体11和支架12夹持固定,气道件3单独装配于座体11或者支架12上且位于该收容空间内,即本技术不限定底座1的具体设置形式,只要气道件3装配于底座1即可。

73.进一步地,底座1和油杯10围合形成至少两互不连通的储液腔100,各储液腔100和各发热组件2一一对应,储液腔100内的雾化液通过下液通道和进液孔122导向对应的发热组件2。优选的,结合图7,油杯10包括自出气口朝底部组件20延伸的导气管101以及连接于导气管101和油杯10的内壁之间的骨位102,导气管101、骨位102均和座体11相连,油杯10、座体11、导气管101和骨位102共同围合形成各储液腔100,各储液腔100互不连通。不同的储液腔100内可以注入不同类型的雾化液,而且,对应储液腔100内的雾化液通过下液通道和进液孔122导向对应的发热组件2进行雾化,形成的气溶胶进入到对应的雾化气道200内,即每一雾化气道200均可以形成不同口味的气溶胶,之后,不同雾化气道200内的气溶胶汇合成一路供用户抽吸,可以获得混合口味抽吸体验,使得用户体验更为丰富。

74.优选的,导气管101和座体11通过密封件103相连,以保证密封性,密封件103可以采用硅胶件,各雾化气道200的气溶胶在导气管101和座体11的连接处汇成一路,并通过导气管101导向油杯10的出气口处供用户抽吸;导气管101的外壁和油杯10的内壁之间设置两

个骨位102将油杯10的内腔分隔为对称的两半,座体11连接在导气管101和骨位102的端部,从而和导气管101、骨位102以及油杯10侧壁共同围合形成两个不连通的储液腔100。

75.在一些实施例中,油杯10内可以设置更多数量的骨位102,从而将油杯10的内腔分隔为三个、四个、五个等的腔体,油杯10和座体11装配后,可以围合形成三个、四个、五个等的储液腔100,骨位102的设置可以根据实际需要进行适应性调整。应当理解,各储液腔100的形状和容量可以设置为相同或者不同,在此不做限定。在一些实施例中,也可以采用在座体11上设置分隔片的方式对油杯10的内腔进行分隔,例如,座体11的朝向油杯10内的一端设置片状的分隔片,座体11和油杯10相装配时,分隔片的边缘密封连接于油杯10的内壁以及导气管101的外壁,以将油杯10的内腔分隔成互不连通的多个储液腔100,从而提供更多口味的抽吸体验。在一些实施例中,储液腔100也可以仅设置一个,此时,储液腔100内的雾化液可以通过不同的下液通道流向发热组件2进行雾化,并在不同的雾化气道200中形成气溶胶。

76.进一步地,油杯10由透明材料制成,进液孔122开设于下液凹槽121的底端,进液孔122的开设方向垂直于其正对的油杯10侧壁。

77.具体的,支架12可拆卸地装配于底座1的侧壁,在装配雾化器的过程中,可以先将电极4装配到座体11内,然后将气道件3装配在座体11内,再将发热体22和电极4焊接,之后将导油体21通过支架12固定在座体11内,从而形成底部组件20,最后再将底部组件20装配到油杯10内,使得装配步骤简单快捷,座体11和油杯10的内壁之间可以通过卡扣连接的方式实现固定,并且,座体11和油杯10的内壁之间可以设置密封圈5以提高密封性,防止漏液。

78.由于支架12的背离座体11侧开设有下液凹槽121,当底部组件20装配到油杯10内时,下液凹槽121和油杯10的内壁形成下液通道,下液通道和对应的储液腔100连通,支架12的下液凹槽121处设置进液孔122,因此,储液腔100内对应种类的雾化液可以通过下液通道和进液孔122流到发热组件2内进行雾化。此外,由于进液孔122的开设方向垂直于其正对的油杯10侧壁,油杯10由透明材料制成,用户可以直接通过油杯10的外壁观察到下液通道、进液孔122以及进液孔122对应的发热组件2,因此,在使用过程中,用户可以观察到储液腔100内的雾化液量、供油情况以及发热组件2的状态,在雾化液量少、或者供油不顺或者发现发热组件2出现故障时,可以及时停止使用该雾化器,从而保证抽吸体验、保证健康。

79.为了实现支架12和座体11的安装固定,座体11的一侧设置第一定位结构114,支架12设置和第一定位结构114相配合的第二定位结构123。

80.进一步地,第一定位结构114包括开设于座体11的一侧的定位孔1141,第二定位结构123包括自支架12的一侧突出的定位柱1231,定位柱1231插接于定位孔1141内。

81.具体的,在本实施例中,座体11的位于让位空腔115的同一让位开口侧的两边分别开设有两个定位孔1141,支架12设置四个定位柱1231且和各定位孔1141一一对应,将支架12的四个定位柱1231和各定位孔1141插接装配后即可实现支架12和座体11的连接,从而将发热组件2夹持在支架12和座体11之间。

82.进一步地,第一定位结构114还包括开设于座体11的一侧的定位槽1142,第二定位结构123还包括设置于支架12的周侧的定位块1232,定位块1232卡嵌装配于定位槽1142内。

83.具体的,座体11的位于让位空腔115的同一让位开口侧的底部、顶部以及两侧均分别开设有一个定位槽1142,对应的,支架12的底部、顶部以及两侧均突出形成定位块1232,

在将支架12和座体11相装配时,各定位块1232分别嵌置在各对应的定位槽1142内,从而使支架12和座体11的连接牢靠稳定,而且,支架12的外侧和座体11的外侧相互配合,形成和油杯10的内侧相匹配的结构,使得底部组件20的整体性更好,和油杯10装配时更为简单。

84.进一步地,为了平衡雾化液消耗过程中储液腔100内形成的负压,座体11上设置有与下液通道间隔设置且连通储液腔100和进气口111的回气槽116,结合图8,本实施例中回气槽116设置在座体11的让位开口侧,与导油体21围合形成回气通道,回气通道可以将对应的储液腔100以及让位空腔115连通,具体为连通和储液腔100位置对应的雾化气道200;而且,通过支架12的实体部位将下液通道和回气通道相互间隔开,如此,换气过程中气体无需经过下液通道以及进油孔,换气产生的气泡不会被雾化液卡住从而使得雾化液的下液更为流畅,克服将下油通道和回气通道设置在一起的缺陷。

85.进一步地,回气通道的另一端和进液孔122的间距a至少为0.8mm。从而做到下液与换气分离,换气的一瞬间不会影响下液,气泡无卡在进液孔122处的风险。而且,在本方案中,回气槽116位于座体11上,进液孔122位于支架12上,两者不在同一部件上,可以降低两者之间的相互影响。

86.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。