1.本发明涉及一种口罩及其制造方法,更具体地说,涉及一种将一对耳挂部件粘合到口罩主体上的口罩及其制造方法。

背景技术:

2.传统上,已经提出了一种将一对片状耳挂部件粘合到口罩主体上的口罩。例如,图11是这种口罩110的平面图,它显示从皮肤表面侧看未使用口罩110的状态。如图11所示,在口罩110中,构成一对耳挂部件130的耳挂片材130a粘合到口罩主体120上。

3.这对耳挂部件130每个都具有粘合部131和环形部132。粘合部131通过熔合经由粘合点122粘合到口罩主体120的端部区域121。这对耳挂部件130的环形部132在接合部分134处接合在一起。在粘合部131和环形部132的内部形成耳挂孔133。当使用口罩110时,这对耳挂部件130在接合部分134处分离,并且耳朵插入耳挂孔133中。

4.图12是制造口罩110的过程的说明图。如图12所示,口罩主体120在被保持在保持辊141的片材保持表面142上的同时沿箭头140的方向输送。同时,模切机123的片材保持表面124在箭头220所示的方向上输送片材连续片121b,在该片材连续片121b上形成将成为耳挂片材130a的部分。然后,将保持辊141上的口罩主体120与片材连续片121b的将成为耳挂片材130a的部分放置并粘合在一起,然后切割成单独的口罩110(例如,参见专利文献1)。

5.专利文献1:日本专利第5762804号。

6.然而,在耳挂部件为片材的情况下,就必须通过切掉部分片材来形成耳挂孔,因而就出现了浪费材料的问题。

7.此外,切除不必要的部分以形成耳挂部件的片材连续片,难以被高速输送。这阻碍了口罩的高速生产。

技术实现要素:

8.本发明的目的在于提供一种能够以较少的材料浪费和高速生产的口罩,以及一种用于生产该口罩的方法。本发明的技术方案是:

9.为了解决上述问题,本发明提供了一种如下构造的口罩:

10.一种口罩,它设有:(a)口罩主体,其具有在第一方向上延伸的第一和第二周缘以及在与第一方向相交的第二方向上延伸的第三和第四周缘;(b)第一耳挂部件,其粘合到邻接口罩主体的第三周缘的第一侧边缘部分;以及(c)第二耳挂部件,其粘合到邻接口罩主体的第四周缘的第二侧边缘部分。其中,所述的第一耳挂部件具有:(i)第一和第二延伸部,其一端粘合到第一侧边缘部分,并且在第一方向上沿着第一周缘或第二周缘延伸,并在第二方向上彼此间隔开一段距离;(ii)不同于第一和第二延伸部的第一连接部,第一连接部粘合到第一和第二延伸部的另一端并在第二方向上延伸。所述的第二耳挂部件具有:(i)第三和第四延伸部,其一端粘合到第二侧边缘部分,并且在第一方向上沿着第一周缘或第二周

缘延伸,并在第二方向上彼此间隔开一段距离;(ii)不同于第三和第四延伸部的第二连接部,第二连接部粘合到第三和第四延伸部的另一端并在第二方向上延伸;限定了由第一和第二延伸部以及第一耳挂部件的第一连接部围绕的第一耳挂孔;限定了由第三和第四延伸部以及第二耳挂部件的第二连接部围绕的第二耳挂孔。

11.根据上述结构,由于第一和第二延伸部和第一连接部彼此不同,并且第三和第四延伸部和第二连接部彼此不同,所以用于形成第一和第二耳挂部件的耳挂部件连续片可以被构造成可高速输送,并且可以高速生产口罩。此外,由于不需要从材料上切掉对应于整个耳挂孔的部分,所以可以减少材料的浪费。

12.优选地,在口罩中,在未使用状态下,(a)第一耳挂部件的第一延伸部的另一端和第二耳挂部件的第三延伸部的另一端在口罩主体的中心沿第一方向可分离地相互连接,(b)第一耳挂部件的第二延伸部的另一端和第二耳挂部件的第四延伸部的另一端在口罩主体的中心沿第一方向可分离地相互连接,以及(c)第一耳挂部件的第一连接部和第二耳挂部件的第二连接部在口罩主体的中心沿第一方向可分离地相互连接。当使用口罩时,第一和第二耳挂部件在口罩主体的中心沿第一方向分离。

13.在这种情况下,可以连续有效地生产口罩。

14.优选地,口罩在未使用状态下,第一和第二耳挂部件设置在口罩主体的非皮肤表面侧。

15.在上述情况下,可以在佩戴口罩时,不接触口罩的皮肤表面侧,保证口罩的卫生。

16.优选地,在口罩在未使用状态下,当从垂直于第一和第二方向的第三方向观察时,第一耳挂部件的第一连接部和第二耳挂部件的第二连接部在第二方向上的同一侧的端部从口罩主体突出。

17.在这种情况下,耳挂部件容易与口罩主体分离,方便佩戴上口罩。

18.优选地,在口罩未使用状态下,(a)第一耳挂部件的第一连接部设置在第一耳挂部件的第一和第二延伸部的与口罩主体相对的一侧,并且(b)第二耳挂部件的第二连接部设置在第二耳挂部件的第三和第四延伸部的与口罩主体相对的一侧。

19.在这种情况下,当口罩处于未使用状态时,在第一至第四延伸部和口罩主体之间没有形成空间。此外,在口罩未使用状态下,由于第一至第四延伸部的一端被第一和第二连接部覆盖,所以外观简单。

20.优选地,在口罩未使用状态下,第一和第二耳挂部件在口罩主体的中心沿第一方向彼此连接。在口罩使用状态下,第一和第二耳挂部件在口罩主体的中心沿第一方向分离,并沿第一方向折叠到口罩主体的外侧。

21.在这种情况下,当佩戴口罩时,由于第一至第四延伸部的折叠部分易于展开,口罩主体的第一和第二侧边缘部分被压靠在面部上,使得口罩易于紧密地贴合在面部上。

22.优选地,第一耳挂部件的第一和第二延伸部以及第二耳挂部件的第三和第四延伸部均由夹在两个无纺布片材之间或一个折叠的无纺布片材之间的可在第一方向上拉伸的弹性构件形成。

23.在这种情况下,通过利用弹性构件的张力,可以使口罩主体紧密地贴合在面部上。

24.为了解决上述问题,本发明还提供了一种用于制造具有如下结构的口罩的方法:

25.一种用于制造包括以下特征的口罩的方法:(a)口罩主体,其具有在第一方向上延

伸的第一和第二周缘以及在与第一方向相交的第二方向上延伸的第三和第四周缘;(b)第一耳挂部件,其粘合到邻接口罩主体的第三周缘的第一侧边缘部分;以及(c)第二耳挂部件,其粘合到邻接口罩主体的第四周缘的第二侧缘部分,其中第一和第二耳挂部件由以下部分形成:(i)第一和第二延伸构件,其在第二方向上沿着第一周缘或第二周缘彼此隔开一定距离延伸,其一端粘合到口罩主体的第一侧缘部分,其另一端粘合到口罩主体的第二侧缘部分;以及(i i)不同于第一和第二延伸构件的连接构件,该连接构件在第一方向上在口罩主体的中心沿第二方向延伸,并粘合到第一和第二延伸构件,并且限定了由第一和第二延伸构件和连接构件包围的第一和第二耳挂孔。该口罩制造方法步骤包括:(i)第一步骤:在该步骤中,口罩主体连续片具有彼此平行的第一和第二侧缘,并且其中口罩主体的第一周缘由第一侧缘形成,口罩主体的第二周缘由第二侧边缘形成,并且通过在与第一和第二侧边缘相交的方向上切割,口罩主体的第三周缘和另一个口罩主体的第四周缘同时形成,该口罩主体在第一和第二侧边缘延伸的方向上输送;(ii)第二步骤:其中第一和第二延伸部连续片各自在一个方向上是连续的,并且其中通过在与所述一个方向相交的方向上切割,同时形成第一和第二延伸构件的一端和其它第一和第二延伸构件的另一端,该第一和第二延伸部连续片在所述一个方向上以预定间隔彼此平行地输送;(iii)第三步骤:其中多个连接构件在第一和第二延伸部连续片被输送的方向上以预定间隔粘合到第一和第二延伸部连续片,从而跨在被输送的第一和第二延伸部连续片之间,从而形成耳挂部连续片;(iv)第四步骤:在该第四步骤中,被输送的耳挂部件连续片和口罩主体连续片彼此叠置,使得耳挂部件连续片的第一延伸部连续片沿着口罩主体连续片的第一侧缘,耳挂部件连续片的第二延伸部连续片沿着口罩主体连续片的第二侧边缘,并且耳挂部件连续片的第二延伸部连续片和口罩主体连续片在邻接的连接构件之间的中间粘合在一起,从而形成口罩连续片;以及(v)第五步骤:其中在与输送口罩连续片的方向交叉的方向上切割输送的口罩连续片,从而获得单独的口罩。

26.根据上述方法,第一延伸部连续片和第二延伸部连续片连续的耳挂部件连续片可以高速输送,因此,因此能够高速地制造口罩。由于可以在不切除对应于整个耳挂孔的部分的情况下而形成耳挂部件连续片,所以可以减少材料浪费。

27.优选地,在第三步骤中,在沿第一和第二延伸部连续片输送的方向拉伸的状态下输送具有弹性伸缩性的第一和第二延伸部连续片;并且在第四步骤中,在沿第一和第二延伸部连续片的输送方向收缩的状态下输送耳挂部件连续片的第一和第二延伸部连续片。

28.在这种情况下,可以生产其中第一和第二延伸构件具有拉伸性的口罩。

29.优选地,第一延伸部连续片具有:在第一延伸部连续片的传送方向上连续的两个无纺布片材或一个折叠的无纺布片材之间;以及夹在两个无纺布片材之间或一个折叠的无纺布片材之间的第一弹性构件,该第一弹性构件在第一延伸部连续片的传送方向上可拉伸和连续。第二延伸部连续片具有:在第二延伸部连续片的传送方向上连续的另外两个无纺布片材或另外一个折叠的无纺布片材之间;以及夹在另外两个无纺布片材之间或另外一个折叠的无纺布片材之间的第二弹性构件,该第二弹性构件在第二延伸部连续片的传送方向上可拉伸和连续。

30.在这种情况下,以比第一和第二延伸部连续片仅由弹性构件形成时更高的速度传送第一和第二延伸构件连续片,从而可高速生产口罩。

31.优选地,第一延伸部连续片具有:在第一延伸部连续片的传送方向上连续的两个无纺布片材或一个折叠的无纺布片材之间;以及夹在两个无纺布片材之间或一个折叠的无纺布片材之间的第一弹性构件,该第一弹性构件在第一延伸部连续片的传送方向上连续。第二延伸部连续片具有:在第二延伸部连续片的传送方向上连续的另外两个无纺布片材或另外一个折叠的无纺布片材之间;以及在另外两个无纺布片材之间或另外一个折叠的无纺布片材之间的第二弹性构件,该第二弹性构件在第二延伸部连续片的传送方向上连续。在第四步骤之前,第一延伸部连续片在第一延伸部连续片的传送方向上被拉伸,并且在第一延伸部连续片的传送方向上具有拉伸性,第二延伸部连续片在第二延伸部连续片的传送方向上被拉伸,并且在第二延伸部连续片的传送方向上具有拉伸性。

32.在这种情况下,在第二和第三步骤中,第一和第二延伸部连续片的第一和第二弹性构件不必处于拉伸状态。

33.优选地,在第二步骤中传送的第一和第二延伸部连续片是按以下方式形成的:第一和第二弹性构件夹在连续的两个无纺布片材之间或者夹在沿折叠线方向折叠且连续的一个无纺布片材之间,彼此隔开一定距离,以便在两个无纺布片材或一个无纺布片材的连续方向上连续,从而形成共同连续片,并且该共同连续片在第一和第二弹性构件之间沿第一和第二弹性构件连续方向被切割,以便被分成包括第一弹性构件的第一延伸部连续片和包括第二弹性构件的第二延伸部连续片。

34.在这种情况下,与分别形成第一和第二延伸部连续片相比,可更有效地形成第一和第二延伸部连续片。

35.优选地,第一和第二弹性构件是橡胶线或收缩薄膜。

36.在这种情况下,易形成具有拉伸性的第一和第二延伸构件。

37.优选地,通过将连续片材切割成条状,形成连接性构件。

38.在这种情况下,可减少那些形成连接性构件的材料浪费。

39.优选地,将连接性构件预先切割成弯曲形状,以使连接性构件在第一方向上的两侧外部形状在第二方向上中部彼此接近。

40.在这种情况下,与连接构件在第一方向上的两侧外部形状是线性的情况相比,第一和第二耳挂部件更易配合耳朵,以使口罩不易脱落。

41.优选地,在第三步骤后并且在第四步骤前,在连接性构件与第一和第二延伸部连续片一起传送的方向上连接性构件中部,在与该方向正交的方向上形成切口。

42.在这种情况下,口罩的第一和第二耳挂部件易沿着切口分开。

43.优选地,切口包括在第二方向上连接性构件中部形成的穿孔。

44.在这种情况下,从连接性构件穿孔处开始切割,第一和第二耳挂部件易分开。

45.本发明可减少材料浪费,并且可高速生产口罩。

附图说明

46.图1为本发明未使用状态的口罩的主视图(实施例1)。图2为本发明未使用状态的口罩的后视图(实施例1)。图3为本发明未使用状态的口罩的示意性剖视图(实施例1)。图4(a)为本发明使用状态的口罩的主视图;图4(b)为本发明使用状态的口罩的示

意性剖视图(实施例1)。图5为本发明中形成第一和第二延伸部连续片的步骤说明图(实施例1)。图6为本发明中形成耳挂部件连续片的步骤说明图(实施例1)。图7为本发明中形成口罩连续片来获得单个口罩的步骤说明图(实施例1)。图8为本发明中形成连接性构件的步骤说明图(实施例1)。图9为本发明中形成第一和第二延伸部连续片的步骤说明图(变型1)。图10为本发明中形成第一和第二延伸部连续片的步骤说明图(变型1)。图11为传统的口罩平面图。图12为传统的生产口罩的方法说明图。

具体实施方式

47.下面结合附图及实施例,对本发明作进一步地说明。

48.实施例1:下面将参照图1至图8,对本发明实施例1的口罩及其生产方法进行描述。

49.首先,将参照图1至图4,对本发明实施例1的口罩10进行描述。图1是从非皮肤表面侧查看的处于未使用状态的口罩10的主视图。图2是从皮肤表面侧查看的处于未使用状态的口罩10的后视图。图3(a)是示意性地展示出沿着图1的线a-a的截面结构示意图。图3(b)是示意性地显示出沿着图1的线b-b的截面结构示意图。图3(c)是示意性地展示出沿着图1的线c-c的截面结构示意图。图4(a)是从非皮肤表面侧查看的处于已使用状态的口罩10的主视图。图4(b)是示意性地展示出沿着图4(a)的线x-x的截面结构示意图。本发明未使用状态的口罩的示意性剖视图(实施例1)。

50.如图1至图3所示,在处于未使用状态的口罩10中,在口罩主体12的非皮肤表面12s上配置第一和第二耳挂部件11a、11b。如图4所示,当口罩10处于使用状态时,第一和第二耳挂部件11a、11b分开。

51.如图1至图4所示,口罩主体12具有沿口罩10的水平方向(即,第一方向10x)延伸的第一和第二周缘12a、12b以及沿口罩10的垂直方向(即,与第一方向10x相交的第二方向10y)延伸的第三和第四周缘12c、12d。

52.例如,通过使用复合片材,形成口罩主体12,其中过滤片材层叠在两个无纺布片材之间。折叠复合片材,以便以这样的方式打褶:沿第一方向10x延伸的多条折叠线12x、12y与其沿第二方向10y偏移的加工位对齐,并且通过热密封(热焊接、热熔合)、超声波密封(超声波焊接、超声波熔合)等沿着第一至第四周缘12a至12d形成主体粘合部12m、12n、12u、12v和12w(见图2)。在复合片材中,在主体粘合部12m、12n、12u、12v和12w处各层相互粘合并一体化。在口罩主体12内部,配置可塑性变形的线状配合性构件11,以便沿着第一周缘12a延伸。配合性构件11由主体粘合部12m和12w包围。

53.当使用口罩10时,在第一方向10x上中心附近增大第一和第二周缘12a、12b之间的距离,展开在口罩主体12上形成的褶皱,以使口罩主体12成为半圆形三维形状,并且配合性构件11变形,以便符合鼻突出形状,由此口罩主体12紧密配合到面部。

54.只有必要时可通过使用适当的片材,适当地形成口罩主体12。例如,口罩主体12可能仅由一张片材形成。构成口罩主体12的片材可不打褶。

55.第一耳挂部件11a具有在第二方向10y上彼此隔开一定距离地沿第一方向10x延伸

的第一和第二延伸部14a、16a以及沿第二方向10y延伸的第一连接部18a。第一延伸部14a沿着口罩主体12的第一周缘12a延伸,而第二延伸部16a沿着口罩主体12的第二周缘12b延伸。通过第一侧缘粘合部22a,将第一和第二延伸部14a、16a的一端14p、16p粘合到与口罩主体12的第三周缘12c相邻的第一侧缘部12p。通过第一中心粘合部20a,将第一连接部18a粘合到第一和第二延伸部14a、16a的另一端14s、16s。第一连接部18a不同于第一和第二延伸部14a、16a。

56.第二耳挂部件11b具有在第二方向10y上彼此隔开一定距离地沿第一方向10x延伸的第三和第四延伸部14b、16b以及沿第二方向10y延伸的第二连接部18b。第三延伸部14c沿着口罩主体12的第一周缘12a延伸,而第四延伸部14d沿着口罩主体12的第二周缘12b延伸。通过第二侧缘粘合部22b,将第三和第四延伸部14c、16d的一端14q、16q粘合到与口罩主体12的第四周缘12d相邻的第二侧缘部12q。通过第二中心粘合部20b,将第二连接部18b粘合到第三和第四延伸部14c、16d的另一端14t和16t。第二连接部18b不同于第一和第二延伸部14b、16b。

57.通过超声波密封或热密封,形成第一和第二侧缘粘合部22a、22b以及第一和第二中心粘合部20a、20b。

58.第一和第二耳挂部件11a、11b由彼此各不相同的第一延伸构件14、第二延伸构件16和连接性构件18形成,并且在第一方向10x上口罩主体12的中心可分开地彼此连接。

59.第一延伸构件14构成第一耳挂部件11a的第一延伸部14a和第二耳挂部件11b的第三延伸部14b,并且设置成使第一和第三延伸部14a、14b的另一端14s、14t在第一方向10x上口罩主体12的中心可分开地彼此连接。

60.第二延伸构件16构成第一耳挂部件11a的第二延伸部16a和第二耳挂部件11b的第四延伸部16b,并且设置成使第二和第四延伸部16a、16b的另一端16s、16t在第一方向10x上口罩主体12的中心可分开地彼此连接。

61.如图1和3(a)所示,第一和第二延伸构件14、16是这样的构件,其中在第一方向10x上可延伸和连续的第一和第二弹性构件15、17夹在一个无纺布片材50、52之间。所述无纺布片材50、52沿着一对侧缘50s、50t之间的折叠线50x、52x折叠;52s,52t。第一和第二延伸构件14、16可以是这样的构件,其中在第一方向10x上可延伸和连续的弹性构件15、17夹在两个无纺布片材之间,如在稍后描述的第二变型中。

62.图1和图2展示出延伸构件14、16的侧缘50t、52t配置成与口罩主体12的周缘12a、12b重合的情况。本发明不限于此;延伸构件14、16的侧缘50t、52t可能突出到口罩主体12的外部,或者延伸构件14、16的侧缘50t、52t可能位于口罩主体12的周缘12a、12b的内部。

63.无纺布片材50、52和弹性构件15、17在多个第一和第二侧缘粘合部22a、22b中的一部分以及多个第一和第二中心粘合部20a、20b中的一部分被粘合在一起。即将弹性构件15、17在延伸部14a、14b和16a、16b的两端与无纺布片材50、52粘合。弹性构件15、17是橡胶线、收缩薄膜等。弹性构件15、17可能各为一件以上,例如,一根以上的橡胶线。

64.连接构件18构成第一耳挂部件11a的第一连接部18a和第二耳挂部件11b的第二连接部18b,并且被设置成使得第一和第二连接部18a、18b在第一方向10x上的罩体12的中心可分离地彼此连接形式。也就是说,第一和第二连接部18a、18b的邻接侧边缘18m和18n(见图4)彼此连接。第一和第二连接部18a、18b的相对侧上的侧边缘18u、18v弯曲,从而在第二

方向10y上的中间部分彼此靠近。

65.在连接构件18上,沿第二方向10y延伸的穿孔30和狭缝32形成在第一方向10x上的罩体12的中心。穿孔30是穿过连接构件18的主表面之间的多个切口,并且形成在第二方向10y上的连接构件18的中间部分。狭缝32形成在穿孔30的两侧,以便与穿孔30对齐在同一直线上。狭缝32可以形成为穿过连接构件18的主表面之间,或者可以从连接构件18的一个主表面刚好形成在另一主表面之前。切口可以适当地形成;例如,穿孔30可以形成为在狭缝32的两侧与狭缝32对齐在同一直线上,或者可以仅形成穿孔30和狭缝32中的任一个。

66.如图1和2所示,当从垂直于第一和第二方向10x、10y的方向观察未使用状态下的口罩10时,第一和第二连接部18a、18b两侧的端部18p、18q;18s、18t在第二方向10y上从罩体12突出。这可以很容易将第一和第二连接部18a、18b从罩体12上分离,并且可以很容易将第一和第二耳挂部件11a、11b分离。当仅端部18p、18q和端部18s、18t中的任一个从罩体12突出时,第一和第二耳挂部件11a、11b也容易分离。也可以采用这样的结构,其中第一和第二连接部18a、18b的两端18p、18q;18s、18t不会从罩体12突出。

67.为了易于分离第一和第三延伸部14a、14b以及第二和第四延伸部16a、16b,可以在第一和第二延伸构件14、16上形成凹口、狭缝等;或者可以预先切割弹性构件15、17。

68.如图1和图3所示,当口罩10处于未使用状态时,连接构件18设置在第一和第二延伸构件14、16的与罩体12相对的一侧,并且在第一和第二延伸构件14、16与罩体12之间没有形成空间。由于连接构件18覆盖第一和第三延伸部14a、14b的邻接端14s、14t以及第二和第四延伸部16a、16b的邻接端16s、16t,因此在第一方向10x上的中心附近的外观简单。可以采用这样的结构,其中当口罩10处于未使用状态时,连接构件18设置在第一和第二延伸构件14、16的罩体12侧。

69.当使用口罩10时,第一和第二耳挂部件11a、11b是分离的。即沿着穿孔30和狭缝32切割连接构件18以分离第一和第二连接部18a、18b,切割第一延伸构件14以分离第一和第三延伸部14a、14b,切割第二延伸构件16以分离第二和第四延伸部16a、16b。

70.如图4所示,在处于使用状态的口罩10中,第一和第二耳挂部件11a、11b是分离的并在第一方向10x上朝罩体12的外侧向彼此相反的侧展开,并且第一和第二耳挂部件11a、11b折叠在罩体12上。由第一和第三延伸部14a、14b、第二和第四延伸部16a、16b以及第一和第二耳挂部件11a、11b的连接部18a、18b围绕的第一和第二耳挂孔13a、13b被限定,并且耳朵插入这些第一和第二耳挂孔13a、13b中。

71.当佩戴口罩10时,由于沿着佩戴者耳朵的第一和第二耳挂部件11a、11b的侧边缘18u、18v是弯曲的,因此与侧边缘18u、18v不是弯曲的而是直线的情况相比,佩戴口罩10更舒适。

72.口罩10是卫生的,因为第一和第二耳挂部件11a、11b在未使用状态下设置在罩体12的非皮肤表面12s侧,并且出于这个原因,可以在不接触罩体12的皮肤表面12t的情况下戴上口罩10。可以采用这样的结构,其中第一和第二耳挂部件11a、11b在未使用状态下设置在罩体12的皮肤表面12t侧。

73.在口罩10中,由于第一和第二延伸部14a、16a和第一连接部18a彼此不同,并且第三和第四延伸部14b、16b和第二连接部18b彼此不同,因此用于形成第一和第二耳挂部件11a、11b的耳挂部件连续片56(稍后描述)可以被设置成使得形成第一和第三延伸部14a、

14b的部分和形成第二和第四延伸部16a、16b的部分是连续的。由于如上所述构造的耳挂部件连续片56(稍后描述)可以被高速传送,并且不会阻碍口罩10的高速生产,因此可以高速生产口罩10。因此,每单位时间生产的口罩10的数量可以增加。

74.此外,由于第一和第二延伸部14a、16a和第一连接部18a彼此不同,并且第三和第四延伸部14b、16b和第二连接部18b彼此不同,因此没有必要从材料上切割对应于整个耳挂孔13a、13b的部分。由于这个原因,可以减少材料的浪费。

75.接下来,将参考图5至8描述生产口罩10的方法。

‑‑

图5是形成第一和第二延伸部连续片51、53的步骤的说明图。图6是形成耳挂部件连续片56的步骤说明图。图7是形成口罩连续片60以获得单个口罩10的步骤说明图。

76.用于生产口罩10的方法大致设有第一和第二步骤。

77.在第一步骤中,如图7(a)所示,在第一和第二侧边缘58p、58q延伸的方向上传送具有彼此平行的第一和第二侧边缘58p、58q的罩体连续片58。第一侧边58p形成罩体12的第一周缘12a,第二侧边58q形成罩体12的第二周缘12b。通过在与第一和第二侧边缘58p、58q相交的方向上切割罩体连续片58,形成罩体12的第三周缘12c和另一罩体12的第四周缘12d。

78.对于罩体连续片58,例如,在被传送时,具有一个层或多个层的连续片材被折叠,从而以折叠线58x在传送方向上延伸的方式被折叠,然后,通过利用超声波密封、热密封等粘合适当的位置而被整合,从而形成主体粘合部12m、12n、12u、12v、12w(见图1、2、4。图7中未示出)。

79.在第二步骤中,如图5(d)所示,均在一个方向上连续的第一和第二延伸部连续片51、53在其连续的方向上以预定的彼此间距并以相同的速度彼此平行地被传送。通过在与其连续的方向相交的方向上切割第一和第二延伸部连续片51、53,形成第一和第二延伸构件14、16的一端14p和16p以及第一和第二延伸构件14、16的另一端14q、16q。

80.第一和第二延伸部连续片51、53通过使用一片无纺布片材54来制造,例如,如图5所示。

81.首先,如图5(a)所示,具有彼此平行的一对主表面54s、54t和一对侧边缘54p、54q的带状无纺布片材54在侧边缘54p、54q连续的方向上被传送。

82.然后,如图5(b)所示,在被传送的无纺布片材54的一个主表面54s上,设置由双点划线指示的处于拉伸状态的第一和第二弹性构件15、17,并且与无纺布片材54一起被传送。第一和第二弹性构件15、17与无纺布片材54的传送方向平行布置且第一和第二弹性构件15、17彼此间隔一定距离地设置。弹性构件15、17是橡胶线、收缩薄膜等。弹性构件15、17可能各为一件以上,例如,一根以上的橡胶线。

83.然后,如图5(c)所示,无纺布片材54沿折叠线54m、54n被折叠,使得无纺布片材54的侧边缘54p、54q彼此间隔一定距离地设置在无纺布片材54的一个主表面54s上,从而形成共同连续片55,其中弹性构件15、17夹在无纺布片材54之间。

84.然后,如图5(c)中的点划线54x所指示,在无纺布片材54的侧边缘54p、54q之间沿传送方向切割共同连续片55,以分成包括第一弹性构件15的第一延伸部连续片51和包括第二弹性构件17的第二延伸部连续片53。然后,如图5(d)所示,改变第一和第二延伸部连续片51、53的位置,使得折叠线54m、54n彼此面对,并且第一和第二延伸部连续片51、53以预定的彼此间距、彼此平行且相同的速度被传送。

85.通过形成和分开共同连续片55来形成第一和第二延伸部连续片51、53是有效的。然而,第一和第二延伸部连续片51、53可以单独形成。

86.在第三步骤中,如图6(a)所示,多个连接构件18通过超声波密封、热密封等粘合到第一和第二延伸部连续片51、53,以便在第一和第二延伸部连续片51、53传送的方向上以预定距离跨在第一和第二延伸部连续片51、53之间,从而形成耳挂部件连续片56。此时的粘合形成第一和第二中央粘合部20a、20b。具体而言,形成以下部分:在形成第一和第二延伸部连续片51、53以及第一和第二弹性构件15、17的无纺布片材54中,仅无纺布片材54粘合到连接构件18的部分;以及无纺布片材54和第一或第二弹性构件15或17以及连接构件18粘合在一起的部分。

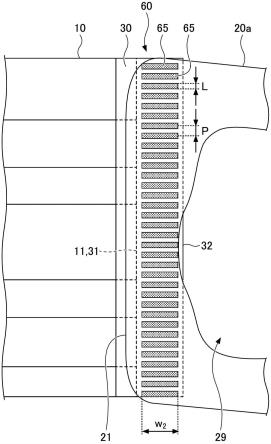

87.图8是形成连接构件18的步骤说明示意图。通过将连续片材70切割成条状来形成连接构件18,如此,材料的浪费比一个接一个地冲切连续片材70时更少。当图8(a)中所示的带状连续片材70在长度方向上被传送时,不必要的部分被切除而形成一对侧边缘72、74和中空孔76,如图8(b)所示。然后,如图8(b)中的点划线60x所指示,在将中空孔76分成两半的位置处切割连续片70,从而获得如图8(c)所示的单个连接构件18。由被切割中空孔76的内周缘形成的连接构件18的侧边缘18u、18v并成弯曲形状,以便在中间部分彼此靠近。通过连续地将连续片材70切割成条状并以预定间隔传送通过切割获得的连接构件18,连接构件18可以以预定间隔粘合到第一和第二延伸部连续片51、53,使得连续片材的形成可以与耳挂部件连续片56的形成同步。

88.然后,如图6(b)所示,在垂直于传送方向的方向上做对齐的穿孔30,即在连接构件18的中心附近,形成穿过连接构件18的主表面之间的多个切口,连接构件18粘合到第一和第二延伸部连续片51、53。

89.然后,如图6(c)所示,在穿孔30的两侧形成狭缝32。狭缝32可以仅形成在连接构件18上,或者可以形成在连接构件18以及第一和第二延伸部连续片51、53上。狭缝32可以是穿过连接构件18以及第一和第二延伸部连续片51、53的切口,或者可以是形成在中间而不是穿过的切口。

90.穿孔30和狭缝32形成为使得夹住穿孔30和狭缝32的两侧彼此连接。通过在连接件18上形成穿孔30和狭缝32,第一和第二耳挂部件11a、11b可以容易地沿穿孔30和狭缝32分离。

91.然而,可以在不形成穿孔30或狭缝32的情况下生产口罩。在这种情况下,彼此连接的第一和第二耳挂部件11a、11b需要被切割,例如,通过使用切割器、剪刀等来分离第一和第二耳挂部件11a、11b。

92.然后,如图6(d)所示,耳挂部件连续片56的第一和第二延伸部连续片51、53在传送方向上收缩,从而从拉伸状态释放弹性构件15、17。通过这样做,邻接连接构件18之间的距离l减小。由于第一和第二延伸部连续片51、53具有弹性伸缩性,所以第一和第二延伸部连续片51、53可以收缩。

93.在第四步骤中,如图7(b)所示,被传送的耳挂部件连续片56和罩体连续片58彼此叠置,使得耳挂部件连续片56的第一延伸部连续片51沿着罩体连续片58的第一侧边缘58p,并且耳挂部件连续片56的第二延伸部连续片53沿着罩体连续片58的第二侧边缘58q,并且如图7(c)所示,在邻接连接构件18之间的中间,耳挂部件连续片56和罩体连续片58的第一

和第二延伸部连续片51、53通过超声波密封、热密封等粘合在一起,从而形成口罩连续片60。此时的粘合形成第一和第二侧边缘粘合部22a、22b。具体而言,形成以下部分:在构成耳挂部件连续片56的第一延伸部连续片51、53以及第一和第二弹性构件15、17的无纺布片材54中,仅无纺布片材54粘合到罩体连续片58的部分;以及无纺布片材54和第一或第二弹性构件15或17粘合到罩体连续片58的部分。

94.当耳挂部件连续片56和罩体连续片58的延伸部连续片51、53彼此叠置时,延伸部连续片51、53的相对侧上的侧边缘51x、53x(见图7(b))可以与罩体连续片58的侧边缘58p、58q(见图7(a))重合,可以突出到罩体连续片58的外侧,或者可以位于罩体连续片58的侧边缘58p、58q的内侧。

95.在第五步骤中,如图7(c)中的点划线60x所指示,沿与传送口罩连续片60的方向相交的方向(例如,正交的方向)切割被传送的口罩连续片60,从而获得如图7(d)所示的单个口罩10。

96.通过切割口罩连续片60的罩体连续片58,形成罩体12的第三和第四周缘12c、12d。通过切割口罩连续片60的第一和第二延伸部连续片51、53,形成罩体12的第一和第二延伸构件14、16。

97.当第一和第二弹性构件15、17在第四步骤中从拉伸状态被释放时,在第五步骤中,获得平坦状态的口罩10,其中具有伸缩性的第一和第二延伸构件14、16沿着罩体12设置。

98.通过利用上述方法生产口罩10,第一和第二延伸部连续片51、53连续的耳挂部件连续片56可以高速传送,从而可以高速生产口罩10。此外,可以在不切除对应于整个耳挂孔13a、13b的部分的情况下形成耳挂部件连续片56,从而可以减少材料浪费。

99.第一和第二延伸部连续片51、53可以通过在第四步骤之前在第一和第二延伸部连续片51、53被传送的方向上被拉伸而在第一和第二延伸部连续片51、53被传送的方向上具有拉伸性。对于拉伸,例如,第一和第二延伸部连续片51、53或耳挂部件连续片56在被夹在一对辊之间时被传送,该对辊具有彼此啮合的不平坦的外周表面。

100.在这种情况下,第一和第二弹性构件15、17不必在第二和第三步骤中处于拉伸状态,并且不必在第四步骤之前在传送方向上收缩耳挂部件连续片56的第一和第二延伸部连续片51、53。

101.变形例1:图9和10是展示出形成第一和第二延伸部连续片的步骤的第一变形例的说明图,并且是宽度方向上的截面的示意图。

102.第一和第二延伸部连续片可以如下形成:如图9(a)所示,第一和第二弹性构件15、17设置在一个无纺布片材62的一个侧边缘62q侧面,然后,如图9(b)所示,无纺布片材62的另一侧边缘62p侧面被折叠以将第一和第二弹性构件15、17夹在无纺布片材62之间,并且无纺布片材62在第一和第二弹性构件15、17之间被切割,如点划线62y所指示。

103.第一和第二延伸部连续片可以如下形成:如图9(c)所示,第一和第二弹性构件15、17被夹在两个无纺布片材64a、64b之间,并且无纺布片材64a、64b在第一和第二弹性构件15、17之间由点划线64x指示的位置被切割。在这种情况下,如图10(a)所示,可以使用通过在由点划线64y指示的位置沿长度方向切割和分开一片无纺布连续网64而获得的两片无纺布片材64a、64b。

104.第一和第二延伸部连续片可以如下形成:如图9(d)所示,弹性构件66被夹在在一

个侧边缘62p侧面和另一侧边缘62q侧面折叠的一片无纺布片材62之间,并且无纺布片材62和弹性构件66在由点划线62y指示的位置被切割和分开。

105.第一和第二延伸部连续片可以如下形成:如图9(e)所示,弹性构件66被夹在在一个侧边缘62q侧面和另一侧边缘62p侧面折叠的一片无纺布片材62之间,并且无纺布片材62和弹性构件66在由点划线62x指示的位置被切割和分开。

106.第一和第二延伸部连续片可以如下形成:如图9(f)所示,弹性构件66被夹在两片无纺布片材64a、64b之间,并且无纺布片材64a、64b和弹性构件66在由点划线64x指示的位置被切割和分开。在这种情况下,如图10(a)所示,可以使用通过在由点划线64y指示的位置沿长度方向切割和分开一片无纺布连续网64而获得的两片无纺布片材64a、64b。

107.第一和第二延伸部连续片可以如下形成:如图10(b)所示,一片无纺布连续网64在由点划线64z指示的三个位置沿长度方向被切割,以形成四片无纺布片材64k,然后,如图10(c)所示,第一和第二弹性构件15、17各自被两片无纺布片材64k夹住。

108.变形例2:当生产以橡胶线作为弹性构件15、17设置在构成延伸部14a、14b;16a、16b的延伸构件14、16上的口罩时,第一和第二延伸部连续片51、53可以如下形成:橡胶线被拉伸,并且在橡胶线被夹在无纺布片材之间的情况下,橡胶线和无纺布片材通过超声波或热在传送方向上间歇地被熔合。在这种情况下,不必在第一和第二侧边缘粘合部22a、22b以及第一和第二中央粘合部20a、20b中将橡胶线和无纺布片材粘合在一起。

109.总结:根据上述口罩和用于生产口罩的方法,可以减少材料的浪费,并且可以高速生产口罩。

110.本发明不限于上述实施例,可以通过各种修改来实施。

111.例如,本发明的口罩可以通过不同于上述方法的方法生产。罩体可以具有不同于矩形的形状。例如,罩体的第一和第二周缘与第三和第四周缘之间的角度可以是锐角或钝角。此外,罩体的周缘可以是弯曲的,或者可以具有折叠部分和/或弯曲部分重复的形状。附图标记说明

112.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

口罩10x

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一方向10y

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二方向11a、11b

ꢀꢀꢀ

耳挂部件12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

罩体12a至12d

ꢀꢀꢀ

周缘12p、12q

ꢀꢀꢀ

侧边缘部分12s

ꢀꢀꢀꢀꢀꢀꢀꢀ

非皮肤表面12t

ꢀꢀꢀꢀꢀꢀꢀꢀ

皮肤表面13a、13b

ꢀꢀꢀ

耳挂孔14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一延伸构件(构件)14a

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一延伸部14b

ꢀꢀꢀꢀꢀꢀꢀꢀ

第三延伸部14p,14q

ꢀꢀꢀꢀ

端部14s、14t

ꢀꢀꢀꢀ

端部

15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一弹性构件16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二延伸构件(构件)16a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二延伸部16b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四延伸部16p、16q

ꢀꢀꢀꢀ

一端16s、16t

ꢀꢀꢀꢀ

另一端17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二弹性构件18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连接构件18a、18b

ꢀꢀꢀꢀ

连接部18p、18q

ꢀꢀꢀꢀ

在同一侧的端部18s、18t

ꢀꢀꢀꢀ

在同一侧的端部30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

穿孔(切口)32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

狭缝(切口)50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

无纺布片材51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一延伸部连续片52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

无纺布片材53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二延伸部连续片55

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

共同连续片56

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

耳挂部件连续片58

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

罩体连续片58p、58q

ꢀꢀꢀ

侧边缘60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

口罩连续片

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。