1.本发明涉及化工污水处理领域,具体是涉及一种溶聚丁苯橡胶生产废水的处理装置。

背景技术:

2.在传统的丁苯橡胶处理工艺中,操作人员常采用fenton试剂法对生产废水进行净化处理,此时,废水在加入混凝剂和助凝剂等反应试剂后,会产生大量絮凝物,此时对絮凝物的处理方式多为采用沉淀的方式从水中分离,此过程耗时长效率低,并且需要操作人员多次重复操作,降低生产效率。

3.同时,传统加工工序中,操作人员需要在絮凝物沉淀之后再从沉淀池中将絮凝物铲除,劳动强度大,浪费大量不必要的人力和物力,同时沉淀后的絮凝物还含有大量水分,需要操作人员进行进一步的分离处理,工序繁琐。

4.因此有必要设计一种针对于絮凝物的高效分离并脱水处理的装置,该装置可降低工人劳动强度,提高分离效率,降低操作工序。

技术实现要素:

5.基于此,有必要针对现有技术问题,提供一种溶聚丁苯橡胶生产废水的处理装置。

6.为解决现有技术问题,本发明采用的技术方案为:一种溶聚丁苯橡胶生产废水的处理装置,包括过滤桶和能带动过滤桶进行旋转的旋转驱动机构,还包括:过滤机构,包括呈竖直状态设置的第一支撑侧板和第二支撑侧板,第一支撑侧板设置在过滤桶的一端,第二支撑侧板设置在过滤桶的另一端,过滤桶通过轴承与第一支撑侧板和第二支撑侧板转动连接,过滤桶的侧壁上成型有若干等间隔分布的滤孔,滤孔能使水流通过而无法使絮凝物通过;分离组件,设置在过滤桶的内部,分离组件能将废水中的絮凝物挤干脱水并分离收集,分离组件包括挤压机构和与过滤桶同轴线设置的螺旋送料器;挤压机构包括第一辊轴、第二辊轴、引导弧板和两个复位扭簧,第一辊轴呈水平状态设置,第一辊轴的一端与第一支撑侧板滑动连接,另一端穿过第二支撑侧板后与动力机构固定连接,第二辊轴设置在第一辊轴的旁侧,第二辊轴的一端与第一支撑侧板滑动连接,另一端穿过第二支撑侧板后与动力机构固定连接,引导弧板设置在第一辊轴的上方,引导弧板的一端插设于第一支撑侧板,另一端插设于第二支撑侧板,两个复位扭簧分别套设在引导弧板的两端,引导弧板远离第一辊轴的长边与过滤桶的内壁相切,挤压机构能将废水中的絮凝物从废水中分离,螺旋送料器能将分离后的絮凝物进行收集并传送至装置外部;动力机构,设置在第二支撑侧板的旁侧,动力机构同时与挤压机构和螺旋送料器相连;烘干机构,设置在过滤桶的上方,烘干机构能将从废水中分离出的絮凝物进行初次烘干,便于后续挤压机构对絮凝物的挤干脱水。

7.进一步的,过滤机构还包括引流管、蓄水池和输料带,过滤桶的两端成型有滑动凸缘,旋转驱动机构通过滑动凸缘带动过滤桶转动,第一支撑侧板的端面上成型有用于注入废水的进料口,第二支撑侧板的端面上成型有与螺旋送料器同轴线设置的排渣口,引流管与排渣口固定连接,蓄水池设置在过滤桶的下部,蓄水池将过滤桶囊括在内,蓄水池的长边上成型有出水口,输料带设置在蓄水池的旁侧,输料带还位于引流管的下方,输料带能将排出过滤桶的絮凝物运输走。

8.进一步的,分离组件还包括两个限位支架、四个限位短套和八个第一限位拉簧,两个限位支架呈对称状态固定设置在第一辊轴和第二辊轴的两端,第一辊轴和第二辊轴穿过限位支架,四个限位短套两两一组,每组中的两个限位短套分别套设在第一辊轴和第二辊轴的两端,同时两个限位短套与限位支架滑动连接,两个第一限位拉簧呈对称状态设置在限位短套的两侧,两个第一限位拉簧的一端与限位短套固定连接,另一端与限位支架固定连接。

9.进一步的,分离组件还包括渗漏弧板、两个刮料弧板,四个复位机构和两个支撑弧板,渗漏弧板与排渣口同轴线设置,渗漏弧板的一端与第一支撑侧板固定连接,另一端与第二支撑侧板固定连接,两个支撑弧板呈对称状态设置在渗漏弧板的上端,两个支撑弧板与渗漏弧板固定连接,两个支撑弧板与排渣口同轴线设置,两个刮料弧板设置在两个支撑弧板的上端,两个刮料弧板与两个支撑弧板过盈铰接,两个刮料弧板的一端与第一支撑侧板滑动连接,另一端与第二支撑侧板滑动连接,四个复位机构设置在两个刮料弧板的两端,同时,两个刮料弧板的上端分别与第一辊轴和第二辊轴相切。

10.进一步的,复位机构包括连接垫片、第二限位拉簧和固定垫片,连接垫片固定设置在刮料弧板的外部,连接垫片与刮料弧板固定轴接,固定垫片固定设置连接垫片的旁侧,第二限位拉簧的一端与连接垫片相连,另一端与固定垫片相连。

11.进一步的,动力机构包括动力电机、电机架、第一伞齿、联动轴、换向伞齿和第二伞齿,电机架呈竖直状态设置在第二支撑侧板的旁侧,电机架与第二支撑侧板固定连接,动力电机呈水平状态设置,联动轴的一端与动力电机的输出端通过联轴器相连,另一端从排渣口伸入并与螺旋送料器固定连接,第一伞齿位于电机架的旁侧,第一伞齿与联动轴固定套接,换向伞齿设置在第一伞齿远离电机架的一侧,换向伞齿与第一伞齿啮合,第二伞齿设置在换向伞齿远离第一伞齿的一侧,第二伞齿与换向伞齿啮合,第二伞齿与联动轴活动套接。

12.进一步的,动力机构还包括转向套、第一传动带、第二传动带、两个第一套管和两个第二套管,转向套活动套设在联动轴的外部,转向套靠近电机架的一侧与第二伞齿固定连接,两个第一套管,其中一个固定套设在转向套的外部,另一个固定套设在第一辊轴的外部,第一传动带的两端分别与两个第一套管相连,两个第二套管设置在两个第一套管的旁侧,两个第二套管,其中一个固定套设在联动轴的外部,另一个固定套设在第二辊轴的外部,第二传动带的两端分别与两个第二套管相连。

13.进一步的,烘干机构包括支撑架和烘干管,支撑架设置在过滤桶的旁侧,烘干管与支撑架固定连接,烘干管上成型有进风口和吹风缝,进风口用于连接热风装置,吹风缝能将烘干管内的热风导入过滤桶内部。

14.本发明与现有技术相比具有的有益效果是:其一:本装置可将絮凝物从废水中直接滤出,无需长时间的沉淀,极大的提高工作

效率,降低处理时间成本;其二:本装置无需操作人员在絮凝物沉降之后再从沉淀池中清理,操作人员只需将废水注入装置即可,降低工作劳动成本;其三:本装置可对絮凝物进行烘干和挤压脱水处理,集成度高,相比于传统加工工艺,本装置综合集成了对絮凝物的脱水处理,减少工位的设置。

附图说明

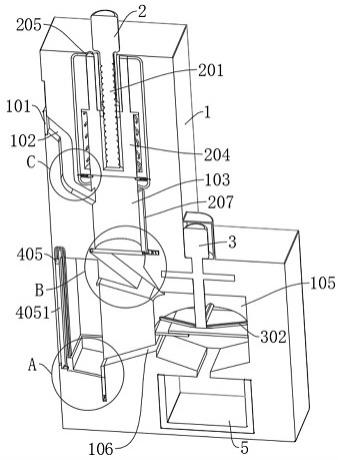

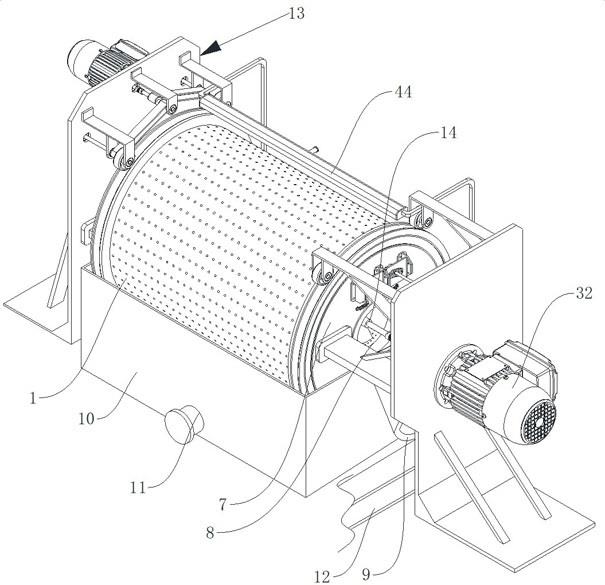

15.图1是本发明的正向轴测图;图2是本发明的背向轴测图;图3是本发明去掉旋转驱动机构、蓄水池和输料带后的正向轴测图;图4是本发明中烘干管的轴测图;图5是本发明中烘干管的俯视图;图6是图5中a-a处剖视图;图7是本发明中过滤桶及动力机构的局部立体结构示意图;图8是本发明中过滤桶及分离组件的局部立体结构侧视图;图9是图8中c处结构放大示意图;图10是本发明中过滤桶及分离组件的局部立体结构俯视图;图11是图10中b-b处剖视图;图12是本发明中挤压机构的立体结构示意图;图13是图12中d处结构放大示意图。

16.图中标号为:1、过滤机构;2、过滤桶;3、滑动凸缘;4、滤孔;5、第一支撑侧板;6、进料口;7、第二支撑侧板;8、排渣口;9、引流管;10、蓄水池;11、出水口;12、输料带;13、旋转驱动机构;14、分离组件;15、挤压机构;16、第一辊轴;17、第二辊轴;18、引导弧板; 20、复位扭簧;21、限位短套;22、限位支架;23、第一限位拉簧;24、刮料弧板;25、复位机构;26、连接垫片;27、第二限位拉簧;28、固定垫片;29、螺旋送料器;30、支撑弧板;31、渗漏弧板;32、动力机构;33、动力电机;34、电机架;35、第一伞齿;36、联动轴;37、换向伞齿;38、第二伞齿;39、转向套;40、第一套管;41、第一传动带;42、第二套管;43、第二传动带;44、烘干机构;45、支撑架;46、烘干管;47、吹风缝;48、进风口。

具体实施方式

17.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

18.参考图1至图13,一种溶聚丁苯橡胶生产废水的处理装置,包括过滤桶2和能带动过滤桶2进行旋转的旋转驱动机构13,还包括:过滤机构1,包括呈竖直状态设置的第一支撑侧板5和第二支撑侧板7,第一支撑侧板5设置在过滤桶2的一端,第二支撑侧板7设置在过滤桶2的另一端,过滤桶2通过轴承与第一支撑侧板5和第二支撑侧板7转动连接,过滤桶2的侧壁上成型有若干等间隔分布的滤孔4,滤孔4能使水流通过而无法使絮凝物通过;分离组件14,设置在过滤桶2的内部,分离组件

14能将废水中的絮凝物挤干脱水并分离收集,分离组件14包括挤压机构15和与过滤桶2同轴线设置的螺旋送料器29;挤压机构15包括第一辊轴16、第二辊轴17、引导弧板18和两个复位扭簧20,第一辊轴16呈水平状态设置,第一辊轴16的一端与第一支撑侧板5滑动连接,另一端穿过第二支撑侧板7后与动力机构32固定连接,第二辊轴17设置在第一辊轴16的旁侧,第二辊轴17的一端与第一支撑侧板5滑动连接,另一端穿过第二支撑侧板7后与动力机构32固定连接,引导弧板18设置在第一辊轴16的上方,引导弧板18的一端插设于第一支撑侧板5,另一端插设于第二支撑侧板7,两个复位扭簧20分别套设在引导弧板18的两端,引导弧板18远离第一辊轴16的长边与过滤桶2的内壁相切。挤压机构15能将废水中的絮凝物从废水中分离,螺旋送料器29能将分离后的絮凝物进行收集并传送至装置外部;动力机构32,设置在第二支撑侧板7的旁侧,动力机构32同时与挤压机构15和螺旋送料器29相连;烘干机构44,设置在过滤桶2的上方,烘干机构44能将从废水中分离出的絮凝物进行初次烘干,便于后续挤压机构15对絮凝物的挤干脱水。

19.过滤机构1还包括引流管9、蓄水池10和输料带12,过滤桶2的两端成型有滑动凸缘3,旋转驱动机构13通过滑动凸缘3带动过滤桶2转动,第一支撑侧板5的端面上成型有用于注入废水的进料口6,第二支撑侧板7的端面上成型有与螺旋送料器29同轴线设置的排渣口8,引流管9与排渣口8固定连接,蓄水池10设置在过滤桶2的下部,蓄水池10将过滤桶2囊括在内,蓄水池10的长边上成型有出水口11,输料带12设置在蓄水池10的旁侧,输料带12还位于引流管9的下方,输料带12能将排出过滤桶2的絮凝物运输走。装置运行时:待处理的废水从第一支撑侧板5的进料口6流入过滤桶2内,随后装置启动,水流经过滤桶2的滤孔4流入蓄水池10内,而废水中沉淀的絮凝物经处理后由排渣口8排出,引流管9和排渣口8相连,沉淀的絮凝物由排渣口8排出后经引流管9引导落至输料带12上端,最后沉淀的絮凝物经输料带12运输后由工作人员进行收集。在整个过程中,蓄水池10中储存的水量可对滞留在滤孔4中的絮凝物进行重复水洗,避免絮凝物堵塞滤孔4,造成本装置运行不完整。

20.分离组件14还包括两个限位支架22、四个限位短套21和八个第一限位拉簧23,两个限位支架22呈对称状态固定设置在第一辊轴16和第二辊轴17的两端,第一辊轴16和第二辊轴17穿过限位支架22,四个限位短套21两两一组,每组中的两个限位短套21分别套设在第一辊轴16和第二辊轴17的两端,同时两个限位短套21与限位支架22滑动连接,两个第一限位拉簧23呈对称状态设置在限位短套21的两侧,两个第一限位拉簧23一端与限位短套21固定连接,另一端与限位支架22固定连接。装置运行时:由于第一辊轴16和第二辊轴17在对絮凝物进行挤压时,絮凝物会对第一辊轴16和第二辊轴17产生推力,此时第一辊轴16和第二辊轴17需要对絮凝物的反向推力,即当絮凝物经过第一辊轴16和第二辊轴17的中间时,第一辊轴16和第二辊轴17存在向远离絮凝物移动的趋势,第一辊轴16和第二辊轴17的移动会带动第一限位拉簧23产生形变,第一限位拉簧23发生形变后会产生弹性形变力,此时弹性形变力作用于第一辊轴16和第二辊轴17的两端,最终弹性形变力带动第一辊轴16和第二辊轴17靠近并挤压絮凝物,使得絮凝物脱水。

21.分离组件14还包括渗漏弧板31、两个刮料弧板24,四个复位机构25和两个支撑弧板30,渗漏弧板31与排渣口8同轴线设置,渗漏弧板31的一端与第一支撑侧板5固定连接,另

一端与第二支撑侧板7固定连接,两个支撑弧板30呈对称状态设置在渗漏弧板31的上端,两个支撑弧板30与渗漏弧板31固定连接,两个支撑弧板30与排渣口8同轴线设置,两个刮料弧板24设置在两个支撑弧板30的上端,两个刮料弧板24与两个支撑弧板30过盈铰接,两个刮料弧板24的一端与第一支撑侧板5滑动连接,另一端与第二支撑侧板7滑动连接,四个复位机构25设置在两个刮料弧板24的两端,同时,两个刮料弧板24的上端分别与第一辊轴16和第二辊轴17相切。复位机构25工作时,经第一辊轴16和第二辊轴17挤压的絮凝物,最终会落入渗漏弧板31,最后落入渗漏弧板31的絮凝物会经螺旋送料器29送出本装置,在此过程中,两个刮料弧板24能将第一辊轴16和第二辊轴17上未自由掉落的絮凝物进行刮除,四个复位机构25作用于两个刮料弧板24的两端,四个复位机构25能确保两个刮料弧板24能在刮除絮凝物之后进行自动复位。

22.复位机构25包括连接垫片26、第二限位拉簧27和固定垫片28,连接垫片26固定设置在刮料弧板24的外部,连接垫片26与刮料弧板24固定轴接,固定垫片28固定设置连接垫片26的旁侧,第二限位拉簧27的一端与连接垫片26相连,另一端与固定垫片28相连。装置运行时:当第一辊轴16和第二辊轴17上未掉落的絮凝物对刮料弧板24施加推力时,此推力会带动第二限位拉簧27产生形变,第二限位拉簧27发生形变后会产生弹性形变力,此弹性形变力反作用于刮料弧板24上可使得刮料弧板24对絮凝物进行拦截,此时絮凝物被刮除。在此过程中,固定垫片28保持不动,连接垫片26与刮料弧板24的端部固定轴接,即当刮料弧板24发生转动时,连接垫片26会发生转动,此时第二限位拉簧27会作用于第一辊轴16和第二辊轴17。

23.动力机构32包括动力电机33、电机架34、第一伞齿35、联动轴36、换向伞齿37和第二伞齿38,电机架34呈竖直状态设置在第二支撑侧板7的旁侧,电机架34与第二支撑侧板7固定连接,动力电机33呈水平状态设置,联动轴36的一端与动力电机33的输出端通过联轴器相连,另一端从排渣口8伸入并与螺旋送料器29固定连接,第一伞齿35位于电机架34的旁侧,第一伞齿35与联动轴36固定套接,换向伞齿37设置在第一伞齿35远离电机架34的一侧,换向伞齿37与第一伞齿35啮合,第二伞齿38设置在换向伞齿37远离第一伞齿35的一侧,第二伞齿38与换向伞齿37啮合,第二伞齿38与联动轴36活动套接。装置运行时:电机架34起承托固定作用,动力电机33运行,联动轴36与动力电机33的输出端通过联轴器相连,则动力电机33运行会带动联动轴36转动,联动轴36还与螺旋送料器29相连,则螺旋送料器29开始转动,此时落入螺旋送料器29上的絮凝物会被运往装置外部。在此过程中,第一伞齿35与联动轴36固定套接,则联动轴36的转动会带动第一伞齿35转动,换向伞齿37与第一伞齿35啮合,第一伞齿35的转动会带动换向伞齿37转动,第二伞齿38与换向伞齿37啮合,换向伞齿37的转动会带动第二伞齿38转动,换向伞齿37为惰轮,而第一伞齿35与联动轴36固定套接,第二伞齿38与联动轴36活动套接,即第二伞齿38与联动轴36的转向相反。

24.动力机构32还包括转向套39、第一传动带41、第二传动带43、两个第一套管40和两个第二套管42,转向套39活动套设在联动轴36的外部,转向套39靠近电机架34的一侧与第二伞齿38固定连接,两个第一套管40,其中一个固定套设在转向套39的外部,另一个固定套设在第一辊轴16的外部,第一传动带41的两端分别与两个第一套管40相连,两个第二套管42设置在两个第一套管40的旁侧,两个第二套管42,其中一个固定套设在联动轴36的外部,另一个固定套设在第二辊轴17的外部,第二传动带43的两端分别与两个第二套管42相连。

装置运行时:转向套39与第二伞齿38固定连接,而转向套39与联动轴36活动套接,则转向套39与联动轴36的转向相反,两个第一套管40,其中一个固定套设在转向套39的外部,另一个固定套设在第一辊轴16的外部,两个第一套管40通过第一传动带41相连,即第一辊轴16的转向与联动轴36的转向相反。两个第二套管42,其中一个固定套设在联动轴36的外部,另一个固定套设在第二辊轴17的外部,两个第二套管42通过第二传动带43相连,即第二辊轴17的转动与联动轴36的转向相同,此时第一辊轴16和第二辊轴17可对絮凝物进行挤压处理。

25.烘干机构44包括支撑架45和烘干管46,支撑架45设置在过滤桶2的旁侧,烘干管46与支撑架45固定连接,烘干管46上成型有进风口48和吹风缝47,进风口48用于连接热风装置,吹风缝47能将烘干管46内的热风导入过滤桶2内部。装置运行前,烘干机构44应启动预热,此时热风从进风口48流入烘干管46内,最后经烘干管46的吹风缝47吹在过滤桶2的外壁上,此时热风会经滤孔4吹入过滤桶2内,当热风经过滤孔4时,热风不仅会将滤孔4中的絮凝物进行初步烘干处理,而且还会使得滤孔4中的絮凝物吹落,避免滤孔4堵塞。

26.本装置工作原理为:装置运行前,烘干机构44应启动预热,此时热风从进风口48流入烘干管46内,最后经烘干管46的吹风缝47吹在过滤桶2的外壁上,此时热风会经滤孔4吹入过滤桶2内,当热风经过滤孔4时,热风不仅会将滤孔4中的絮凝物进行初步烘干处理,而且还会使得滤孔4中的絮凝物吹落,避免滤孔4堵塞。待处理的废水从第一支撑侧板5的进料口6流入过滤桶2内,随后装置启动,水流经过滤桶2的滤孔4流入蓄水池10内,而废水中沉淀的絮凝物经处理后由排渣口8排出,引流管9和排渣口8相连,沉淀的絮凝物由排渣口8排出后经引流管9引导落至输料带12上端,最后沉淀的絮凝物经输料带12运输后由工作人员进行收集。在整个过程中,蓄水池10中储存的水量可对滞留在滤孔4中的絮凝物进行重复水洗,避免絮凝物堵塞滤孔4,造成本装置运行不完整。同时,旋转驱动机构13启动,旋转驱动机构13与过滤桶2的滑动凸缘3配合,此时过滤桶2开始转动,过滤桶2内沉淀的絮凝物会被甩至过滤桶2的内壁上,当絮凝物被带至最高点时,引导弧板18会将絮凝物进行刮除,随后絮凝物经多步处理被收集,其具体过程如下。

27.装置运行时:旋转驱动机构13,设置在过滤桶2的外部,旋转驱动机构13与过滤桶2两端的外缘滚动连接,旋转驱动机构13能带动过滤桶2沿其自身轴线进行自转。电机架34起承托固定作用,动力电机33运行,联动轴36与动力电机33的输出端通过联轴器相连,则动力电机33运行会带动联动轴36转动,联动轴36还与螺旋送料器29相连,则螺旋送料器29开始转动,此时落入螺旋送料器29上的絮凝物会被运往装置外部。在此过程中,第一伞齿35与联动轴36固定套接,则联动轴36的转动会带动第一伞齿35转动,换向伞齿37与第一伞齿35啮合,第一伞齿35的转动会带动换向伞齿37转动,第二伞齿38与换向伞齿37啮合,换向伞齿37的转动会带动第二伞齿38转动,换向伞齿37为惰轮,而第一伞齿35与联动轴36固定套接,第二伞齿38与联动轴36活动套接,即第二伞齿38与联动轴36的转向相反。转向套39与第二伞齿38固定连接,而转向套39与联动轴36活动套接,则转向套39与联动轴36的转向相反,两个第一套管40,其中一个固定套设在转向套39的外部,另一个固定套设在第一辊轴16的外部,两个第一套管40通过第一传动带41相连,即第一辊轴16的转向与联动轴36的转向相反。两个第二套管42,其中一个固定套设在联动轴36的外部,另一个固定套设在第二辊轴17的外部,两个第二套管42通过第二传动带43相连,即第二辊轴17的转动与联动轴36的转向相同,此时第一辊轴16和第二辊轴17可对絮凝物进行挤压处理。第一辊轴16和第二辊轴17进行方

向相反的转动,此转动的路径为绕各自轴线的自转,此时,经过滤桶2离心力甩至滤孔4中的絮凝物会被引导弧板18刮掉,被引导弧板18刮除的絮凝物掉落至第一辊轴16和第二辊轴17之间,此时絮凝物会被第一辊轴16和第二辊轴17挤压脱水,最后絮凝物继续掉落进行下一步处理。引导弧板18的两端设置的复位扭簧20可确保引导弧板18拥有复位的功能,此时引导弧板18在被絮凝物推动时,复位扭簧20产生弹性形变,此时复位扭簧20反向带动引导弧板18复位,最终引导弧板18对絮凝物产生反向作用力,此作用力可将絮凝物从过滤桶2的内壁上刮除。经第一辊轴16和第二辊轴17挤压的絮凝物,最终会落入渗漏弧板31,最后落入渗漏弧板31的絮凝物会经螺旋送料器29送出本装置,在此过程中,两个刮料弧板24能将第一辊轴16和第二辊轴17上未自由掉落的絮凝物进行刮除,四个复位机构25作用于两个刮料弧板24的两端,四个复位机构25能确保两个刮料弧板24能在刮除絮凝物之后进行自动复位。复位机构25工作时,第一辊轴16和第二辊轴17上未掉落的絮凝物对刮料弧板24施加推力时,此推力会带动第二限位拉簧27产生形变,第二限位拉簧27发生形变后会产生弹性形变力,此弹性形变力反作用于刮料弧板24上可使得刮料弧板24对絮凝物进行拦截,此时絮凝物被刮除。在此过程中,固定垫片28保持不动,连接垫片26与刮料弧板24的端部固定轴接,即当刮料弧板24发生转动时,连接垫片26会发生转动,此时第二限位拉簧27会作用于第一辊轴16和第二辊轴17。

28.最终,经烘烤和挤压等一系列脱水后的絮凝物会经输料带12运输进行收集,清除絮凝物之后的水会由蓄水池10收集,随后经出水口11进行收集。

29.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。