1.本发明属于汽车技术领域,特别涉及一种汽车多系统联合的热管理仿真计算方法。

背景技术:

2.汽车行业中,基于cae(计算机辅助工程)分析的仿真手段已经广泛的应用到了各大主机厂及相关零部件供应商的产品研发中,这其中包括冷却系统、润滑系统、空调系统、热力学分析、成员仓内外流场和温度场等在内的车辆热管理仿真分析均是独立模块分析,未能进行多系统联合仿真。众多系统独立仿真,边界条件的设置时间过长,众多边界输入条件需要假设,不能精确模拟具有瞬态边界特性的复杂几何体,不能对复杂的流体系统进行实时准确的分析,各系统间不能实时直观统一的相互改进边界条件、数据质量和仿真结果,这使得整车的热管理系统仿真精度准确性真实性较低。

技术实现要素:

3.针对上述问题,本发明提供一种新的汽车多系统联合的热管理仿真计算方法。

4.本发明具体技术方案如下:

5.本发明提供一种汽车多系统联合的热管理仿真计算方法,所述计算方法包括如下步骤:

6.s1:提取水套流动模型;

7.s2:创建发动机缸体热模型,所述发动机缸体热模型包括参数化的有限元气缸模型和缸体缸盖的热质量模型;

8.s3:装配水套流动模型、有限元气缸模型和热质量模型;

9.s4:对装配后的模型进行传热和压差标定,并连接发动机的各热相关模型,且将发动机热分布模型和发动机热力学模型连接;

10.s5:启动仿真运行,输出测试工况点的热放量。

11.本发明所取得的有益效果:

12.本发明提供一种新的汽车多系统联合的热管理仿真计算方法,该计算方法操作方法精确、设计模拟和计算分析的过程规范化、流程化、平台化,基于流体力学,热力学,燃烧学等基本学科原理作为理论基础,利用计算机辅助分析,运用多系统联合仿真技术对汽车热管理系统进行仿真计算分析。

附图说明

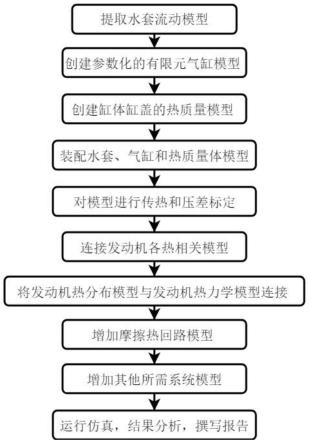

13.图1为本发明中汽车多系统联合的热管理仿真计算方法的流程图;

14.图2为本发明中步骤s1的流程图;

15.图3为本发明中1维离散水套模型的结构示意图;

16.图4为本发明中步骤s21-s23的流程图;

17.图5为本发明中步骤s200-s201的流程图。

具体实施方式

18.下面结合附图和实施例对本发明作进一步的描述,下列实施例仅用于解释本发明的发明内容,不用于限定本发明的保护范围。

19.本发明提供一种汽车多系统联合的热管理仿真计算方法,如图1所示,所述计算方法包括如下步骤:

20.s1:提取水套流动模型;

21.s2:创建发动机缸体热模型,所述发动机缸体热模型包括参数化的有限元气缸模型和缸体缸盖的热质量模型;

22.s3:装配水套流动模型、有限元气缸模型和热质量模型;

23.s4:对装配后的模型进行传热和压差标定,并连接发动机的各热相关模型,且将发动机热分布模型和发动机热力学模型连接;

24.s5:启动仿真运行,输出测试工况点的热放量。可以预测未测试工况点的放热量、整车驾驶循环中的瞬态暖机工况分析等。

25.本实施例中涉及一种基于cae(computer aided engineering)的整车多系统联合的热管理仿真计算方法目的就是提供一种操作方法精确、设计模拟和计算分析的过程规范化、流程化、平台化的基于cae的整车多系统联合的热管理仿真计算方法。本设计方法基于流体力学,热力学,燃烧学等基本学科原理作为理论基础,利用计算机辅助分析,运用多系统联合仿真技术对汽车热管理系统进行仿真计算分析。

26.本实施例在对某些特殊元件进行热分析的同时,考察它与整个系统工作性能的相互影响。主要有以下优点:

27.1.使针对仿真所做的各种假设可信度更高;

28.2.能精确模拟具有瞬态边界特性的复杂几何体的热流场;

29.3.能模拟关键部件工作特性及与所在系统之间的耦合特性;

30.4.减少边界条件的假设以及用户输入参数的错误,减少边界条件的设置时间,相互改进数据质量,更为精确的边界条件,更准确的系统特性仿真结果;

31.5.利于在产品研发的各个阶段及时发现问题、改进问题和创新研究;

32.6.缩减研发时间和研发成本。

33.本发明中cae仿真软件可以使用:flowmaster、三维cfd(flunt或star-ccm 等)、gt-power、avl-boost、cruise、ansys等软件联合仿真。也可以使用gt-suite中各子功能模块软件之间在同一平台上联合仿真。且可以进行联合仿真的系统包括发动机热力学模型、整车模型、气缸热质量模型、冷却系统、润滑系统、空气侧系统、乘员舱系统、空调系统、摩擦模型及ecu控制系统等与整车热相关的各个系统。

34.下面以一种较典型的车型为例,对本发明的具体实施方式做详细的描述。输入条件:环境温度38℃,整车工况高速160km/h-5挡,8%爬坡45km/h-2挡。根据动力性经济性、发动机热流分布、冷却液温度等综合分析,制定整车动力匹配控制方案。

35.如图2所示,本实施例中步骤s1中包括如下步骤:

36.s11:转换水套cad数模到相应格式,提取内部流动体积并转换实体;

37.s12:将所述实体用一个粗糙的离散来获取热求解率,并标定体积和热传面积;

38.s13:最小化水套内部的流动损失,在每个出口施加特征化压降曲线,得到一维离散水套模型。

39.本实施例中转换水套cad数模到相应格式,提取内部流动体积即水套的流动模型后,转换实体,测量尺寸。用一个粗糙的离散来获取热求解率,标定体积和热传面积,最小化水套内部的流动损失,在每个出口施加特征化的压降曲线,来保持与外部连接分支的正确的流量分配。得到1维离散水套模型,如图3所示。

40.本实施例中步骤s2中参数化的有限元气缸模型共用于发动机和冷却系统,结构参数包括缸盖平面厚度、缸套厚度、气缸长度、水套上表面距离、水套下表面距离和水套角度。发动机和冷却系统模型共用参数化的有限元气缸,有利于模型在不同的部门间共享。结构参数值可以测量,如:缸盖平面厚度、缸套厚度、气缸长度、水套上表面距离、水套下表面距离等。

41.如图4所示,本实施例中步骤s2中创建缸体缸盖的热质量模型包括如下步骤:

42.s21:将发动机四缸的各边界作为切面,切割转化缸体和缸盖热质量体;

43.s22:在切割后的热质量体表面施加环境的对流边界,创建热质量的连接节点和边界条件;

44.s23:检查热质量的数目和接口的数目,创建相接触的热质量之间的传热连接,导出一维缸体缸盖的热质量模型。

45.本实施例中所述创建缸体缸盖的热质量模型,按四缸各边界为切面,切割转化缸体和缸盖热质量体,在切割后的热质量体表面施加环境的对流边界,自动创造热质量的连接节点和边界条件。标记缸体和缸盖来获取冷却液和润滑油的热传面积,创建的节点也可以与边界条件或流动体积相连接。

46.检测热质量的数目、接口的数目等,自动创建相接触的热质量之间的传热连接,导出1维缸体缸盖的热质量模型。

47.如图5所示,本实施例中步骤s2还包括如下步骤:

48.s200:将发动机的cad模板导入转换为有限元网格的结构,并创建各热质量组件的表面接口;

49.s201:将模板导入到发动机缸体结构模型中,得到发动机缸体热模型。

50.本实施例中创建有限元气缸模型和缸体缸盖的热质量模型的步骤可以合并,创建发动机缸体热模型。将发动机cad模板导入转换为有限元网格的结构,创建并定义各热质量组件的表面接口,然后将此模板导入到定制的发动机缸体结构模型中。

51.本实施例中步骤s3中包括如下步骤:

52.连接一维离散水套模型和发动机缸体热模型的热对流和热传导系数,并标定各传热部分的截面积。

53.所述装配水套、气缸和热质量体模型时,大部分热质量的节点已经自动生成,部分额外的缸盖和缸体热质量节点需要创建。同时连接各模块包括离散后的一维水套模型和发动机缸体热模型中的热对流和热传导系数。标定各传热部分截面积(发动机缸体热模型创建步骤中的方法可以省略面积已经自动生成)。增加缸体与缸盖的润滑油体积,对流传热系数一般取400w/m2k

54.本实施例中步骤s4中对模型进行传热和压差标定时,传热系数基于cfd的计算结果,传热面积基于cad数据,且基于测试结果施加进出口的压差边界条件。

55.三维流动的流场在一维模型中得不到同时三维流动效果会影响压降与热传的计算,因此对模型进行传热和压差标定;对模型进行传热和压差标定时:a.热传系数基于cfd计算结果,传热面积来自于cad数据。b.基于测试结果施加进出口压差边界条件。c.如果部分数据没有,标定可以在经验范围内假定,后根据计算结果不断校核优化。

56.本实施例中步骤s4中连接发动机的各热相关模型包括如下步骤:

57.连接有限元气缸模型和气体边界,利用水套(即水套的流动模型)连接冷却系统,散热器连接空气侧id分析模型,并连接油路和润滑系统。相关参数标定完毕后,发动机热分布模型就可以用于系统耦合了。连接有限元模型到气体边界(因为有限元气缸已经与热质量模型和水套流动模型装配连接,因此,)。利用水套连接冷却系统,散热器连接空气侧1d分析模型,连接油路到润滑系统;各自模型建立好后,联合在一起时有相关的通道或者引用彼此系统的参数来产生相互影响。

58.本实施例中步骤s4中将发动机热分布模型和发动机热力学模型连接包括:

59.通过发动机热力学模型中的燃烧边界将发动机热分布模型与发动机热力学模型连接。

60.本实施例中通过发动机热力学模型中的燃烧边界将发动机热分布模型与发动机热力学模型连接。同时,发动机热分布模型中调整气门的开启时刻,使之与发动机热力学模型相对应;同时,发动机热分布模型是一个机体,将该机体安装到传热部分给划分网格后,标定好传热系数等,此时其成为一个传热模型,即连接后的水套流动模型等,此步骤,将上述各模型与发动机热力学模型连接。

61.本实施例中步骤s4中在连接发动机热分布模型和发动机热力学模型后构建摩擦模型和回路模型,且将摩擦模型、回路模型与发动机热分布模型和发动机热力学模型连接;

62.所述摩擦模型中通过参数数据来标定,所述参数数据通过在不同转速和水温下做倒拖试验、逐步拆除零部件做摩擦试验来获得;

63.所述回路模型包括整车模型、ecu整车模块。

64.所述添加摩擦回路,摩擦模型中的参数通过在不同转速和水温下做倒拖试验、逐步拆除零部件做部件的摩擦试验等测试方式获得数据,来标定摩擦模型。如没有试验条件,也可采用经验校正模型或者chen-flynn方程等方法标定摩擦模型;

65.增加其余需要的回路模型,当模拟瞬态工况的时候使用,主要包括整车模型和ecu控制模块等,由此实现系统之间快速的数据交互和不同部门间模型数据共享。

66.本实施例中将出现的各模型连接,也可以根据需求只选择相关项目更关切的几个系统或者模型,此时其他的系统可以简化或者省略。

67.利用多系统联合热仿真模型计算可得,原方案高速工况冷却液最高温度95℃,爬坡工况冷却液最高温度112℃,均不满足冷却系统要求。改进方案根据整车动力性经济性匹配经验,考虑减小传动比,计算结果显示高速工况冷却液最高温度92℃,爬坡工况冷却液最高温度108℃,低于110℃,均满足冷却系统要求。最后对系统进行分析评价和改进建议,制定整车动力匹配控制方案,出具分析报告。

68.虽然本说明书包含很多具体的实施细节,但是这些不应当被解释为对任何发明的

范围或者对可以要求保护的内容的范围的限制,而是作为可以使特定发明的特定实施方式具体化的特征的说明。在独立的实施方式的语境中的本说明书中描述的特定特征还可以与单个实施方式组合地实施。相反地,在单个实施方式的语境中描述的各种特征还可以独立地在多个实施方式中实施,或者在任何合适的子组合中实施。此外,虽然以上可以将特征描述为组合作用并且甚至最初这样要求,但是来自要求的组合的一个或多个特征在一些情况下可以从该组合去掉,并且要求的组合可以转向子组合或者子组合的变形。

69.在特定情况下,多任务处理和并行处理可以是有利的。此外,上述实施方式中的各种系统模块和组件的分离不应当理解为在所有实施方式中要求这样的分离。

70.已经描述了主题的特定实施方式。其他实施方式在以下权利要求的范围内。例如,在权利要求中记载的活动可以以不同的顺序执行并且仍旧实现期望的结果。作为一个实例,为了实现期望的结果,附图中描述的处理不必须要求示出的特定顺序或者顺序次序。在特定实现中,多任务处理和并行处理可以是有优势的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。