1.本发明属于化工合成领域,尤其是涉及一种高纯度对-亚苯基-双苯偏三酸酯二酐的制备方法。

背景技术:

2.聚酰亚胺作为一种特种工程材料,已广泛应用于航空、航天、微电子、纳米、液晶、分离膜、激光等领域。各国都在将聚酰亚胺的研究、开发及利用列入21世纪最有希望的工程塑料之一。聚酰亚胺,因其在性能和合成方面的突出特点,不论是作为结构材料或是作为功能性材料,其巨大的应用前景已经得到充分的认识,被称为是"解决问题的能手"。

3.聚酯酰亚胺是一种改性聚酰亚胺树脂,是指分子主链上同时含有酯基和亚胺环的聚酰亚胺。由于酯键的引入,改善了聚酰亚胺材料的成型加工性,提高材料的强度和模量、降低热膨胀系数和吸湿性、同时降低了介电常数,使之在电子领域有着广泛的应用。

4.如图2所示,目前对-亚苯基-双苯偏三酸酯二酐合成过程中除了如式i所示的主产物外,还存在多种如式ii-viii所示的副产物,因为含有活性相近的酸酐和酰氯,因此其合成控制较难,因此导致其提纯困难,尤其难以得到纯度为99.5%以上的高纯度对-亚苯基-双苯偏三酸酯二酐。

5.现有技术中关于对-亚苯基-双苯偏三酸酯二酐的合成文献报道相对较少,公开号为wo2010013620(a1)的专利公开了一种对-亚苯基-双苯偏三酸酯二酐的制备方法,以偏苯三酸酐酰氯、对苯二酚为主原料,吡啶做催化剂,n,n-二甲基甲酰胺为溶剂,反应得到目标产物纯度95.30%,上述方法表现为目标产物纯度偏低,溶剂消耗量大,且回收套用较难,n,n-二甲基甲酰胺溶剂残留在目标产物中不易除去,影响下一步聚合等问题,不适合工业化生产,进一步限制了这些方法在工业化生产中的应用,因此急需一种适合工业化生产的制备对-亚苯基-双苯偏三酸酯二酐的方法。

技术实现要素:

6.有鉴于此,本发明旨在提出一种高纯度对-亚苯基-双苯偏三酸酯二酐的制备方法,以区别酰氯和酸酐的反应活性,选择性的与酰氯端进行反应,使得反应步骤短、条件温和、后处理操作简单,收率高,精制方法简单效果好,产品纯度高。

7.为达到上述目的,本发明的技术方案是这样实现的:

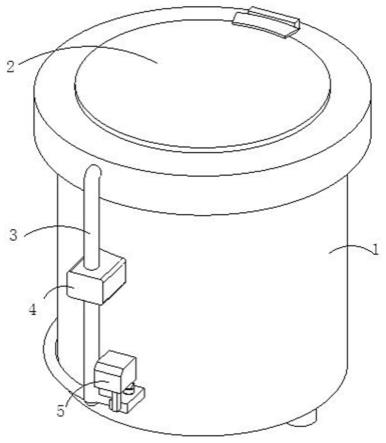

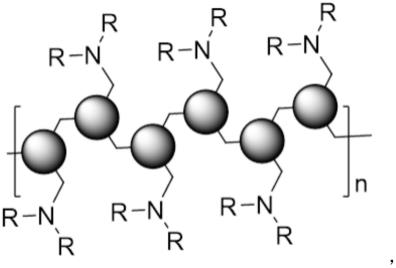

8.一种用于制备高纯度对-亚苯基-双苯偏三酸酯二酐的催化剂,所述催化剂由甲醛、二烷基胺、离子树脂通过一锅法制备得到,催化剂的结构式如下:

[0009][0010]

其中,r为氢、甲基、乙基、丙基中的一种,离子树脂为上海逊尔化工科技有限公司生产的型号为xr935j的树脂,当r为氢时,催化剂记为ct-08a,当r为甲基时,催化剂记为ct-08b,当r为乙基时,催化剂记为ct-08c,当r为正丙基时,催化剂记为ct-08d,当r为异丙基时,催化剂记为ct-08e。

[0011]

一种高纯度对-亚苯基-双苯偏三酸酯二酐的制备方法,应用了如上所述的催化剂,包括以下步骤:

[0012]

s1:将偏苯三酸酐酰氯、对苯二酚、催化剂及第一溶剂混合加热至一定温度进行反应,得到第一反应液;

[0013]

s2:将第一反应液在适当温度下过滤去除催化剂,过滤后得到的滤液进行降温并过滤,通过第二溶剂洗涤滤饼,真空干燥得到含有对-亚苯基-双苯偏三酸酯二酐的粗品。

[0014]

进一步地,步骤s1中对苯二酚、偏苯三酸酐酰氯、第一溶剂的摩尔比为1:2~4:2~50;优选地,对苯二酚、偏苯三酸酐酰氯、溶剂的摩尔比为1:2.1:25。

[0015]

进一步地,步骤s1中对苯二酚、催化剂的质量比为1:0.2~3,优选地,对苯二酚、催化剂的质量比为1:0.9。

[0016]

进一步地,所述第一溶剂包括四氢呋喃、乙腈、二氯甲烷、丙酮、甲苯、二氧六环、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的一种;优选为乙腈。

[0017]

进一步地,所述第二溶剂包括四氢呋喃、甲基异丁酮、甲苯、庚烷中的一种;优选为甲苯。

[0018]

进一步地,所述偏苯三酸酐酰氯采用滴加方式进行混合;优选地,滴加时间约为3小时。

[0019]

进一步地,还包括以下步骤:

[0020]

s3:将粗品与混合溶剂混合后,通过活性炭脱色,得到反应液,之后加入石油醚,降温析晶,过滤,真空干燥,得到所需对-亚苯基-双苯偏三酸酯二酐。

[0021]

进一步地,所述混合溶剂包括四氢呋喃、乙腈、二氯甲烷、丙酮、甲苯、二氧六环、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的至少两种;优选为乙腈和二氧六环任意比例的混合溶剂。

[0022]

进一步地,还包括以下步骤:

[0023]

s4:将步骤s2中过滤后的催化剂通过碱液浸泡再生;

[0024]

优选地,所述碱液中的主要成分包括氢氧化钾、氢氧化钠、碳酸钾、碳酸钠、叔丁醇钾、叔丁醇钠中的一种;优选地,所述碱液为碳酸钾溶液。

[0025]

相对于现有技术,本发明所述的高纯度对-亚苯基-双苯偏三酸酯二酐的制备方法具有以下优势:

[0026]

本发明所述的高纯度对-亚苯基-双苯偏三酸酯二酐的制备方法具有反应步骤短、条件温和、后处理操作简单,收率高,精制方法简单效果好,产品纯度高等优点,经该方法合成的产品产量高达98%,纯度达到99.5%以上,最高可达99.95%,色度小于2,适用于工业化生产。

附图说明

[0027]

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0028]

图1为本发明实施例所述的制备方法的反应原理示意图;

[0029]

图2为现有技术制备对-亚苯基-双苯偏三酸酯二酐过程中的主产物及副产物的结构式示意图;

[0030]

图3为本发明实施例1制得的对-亚苯基-双苯偏三酸酯二酐的液相色谱图。

具体实施方式

[0031]

除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

[0032]

下面结合实施例及附图来详细说明本发明。

[0033]

催化剂制备实施例

[0034]

将甲醛(1.0mol)和二烷基胺(1.0mol)溶于甲苯,分批加入离子树脂120g,加完室温搅拌2h,缓慢升温至回流反应,分水回流至无水分出,冷却抽滤,低温烘干得到目标催化剂。

[0035]

实施例1

[0036]

氮气保护下,向反应瓶中加入对苯二酚(1.0mol),乙腈(15mol)和ct-08a(100g),升温至40℃,开始滴加偏苯三酸酐酰氯(2.1mol)和乙腈(10mol)的混合溶液,控温45

±

3℃,滴毕(约2.5h)待原料反应完全后,过滤去除催化剂,将反应液降温至5

±

2℃,过滤,洗涤滤饼,真空干燥而制得对-亚苯基-双苯偏三酸酯二酐粗品;

[0037]

将粗品加入混合溶剂(1.5kg,乙腈和二氧六环3:1混合),升温回流至全溶,活性炭脱色3次,热过滤去除活性炭,加入石油醚(2.0kg),将反应液降温至5

±

2℃,过滤,真空干燥制得对-亚苯基-双苯偏三酸酯二酐401.58g,白色粉末,收率87.62%,含量99.83%,如图3所示。产品与对苯二胺聚合后粘度测试为14.7万,制备的25微米厚膜的透光率为86.5%。

[0038]

实施例2

[0039]

氮气保护下,向反应瓶中加入对苯二酚(1.0mol),乙腈(15mol)和ct-08b(120g),升温至30℃,开始滴加偏苯三酸酐酰氯(2.1mol)和乙腈(10mol)的混合溶液,控温60

±

3℃,滴毕(约2.8h)待原料反应完全后,过滤去除催化剂,将反应液降温至5

±

2℃,过滤,洗涤滤饼,真空干燥而制得对-亚苯基-双苯偏三酸酯二酐粗品;

[0040]

将粗品加入混合溶剂(2.5kg,乙腈和二氧六环1:2混合),升温回流至全溶,活性炭脱色3次,热过滤去除活性炭,加入石油醚(2.2kg),将反应液降温至5

±

2℃,过滤,真空干燥制得对-亚苯基-双苯偏三酸酯二酐392.74g,白色粉末,收率85.69%,含量99.51%。产品与

abhq聚合后粘度测试为68.7万,制备的25微米厚膜的透光率为88.2%。

[0041]

实施例3

[0042]

氮气保护下,向反应瓶中加入对苯二酚(1.0mol),dmf(15mol)和ct-08c(100g),升温至30℃,开始滴加偏苯三酸酐酰氯(3.0mol)和乙腈(12mol)的混合溶液,控温45

±

3℃,滴毕(约3.3h)待原料反应完全后,过滤去除催化剂,将反应液降温至5

±

2℃,过滤,洗涤滤饼,真空干燥而制得对-亚苯基-双苯偏三酸酯二酐粗品;

[0043]

将粗品加入混合溶剂(1.8kg,乙腈和二氧六环1:1混合),升温回流至全溶,活性炭脱色3次,热过滤去除活性炭,加入石油醚(2.3kg),将反应液降温至5

±

2℃,过滤,真空干燥制得对-亚苯基-双苯偏三酸酯二酐417.67g,白色粉末,收率91.13%,含量99.66%。产品与m-tolidine聚合后粘度测试为100.1万。

[0044]

实施例4

[0045]

氮气保护下,向反应瓶中加入对苯二酚(1.0mol),dmac(15mol)和ct-08d(140g),升温至60℃,开始滴加偏苯三酸酐酰氯(2.9mol)和乙腈(16mol)的混合溶液,控温65

±

3℃,滴毕(约3.1h)待原料反应完全后,过滤去除催化剂,将反应液降温至5

±

2℃,过滤,洗涤滤饼,真空干燥而制得对-亚苯基-双苯偏三酸酯二酐粗品;

[0046]

将粗品加入混合溶剂(1.5kg,乙腈和二氧六环5:1混合),升温回流至全溶,活性炭脱色3次,热过滤去除活性炭,加入石油醚(3.0kg),将反应液降温至5

±

2℃,过滤,真空干燥制得对-亚苯基-双苯偏三酸酯二酐412.18g,白色粉末,收率89.93%,含量99.60%。产品与tfmb聚合后粘度测试为88.7万,制备的25微米厚膜的透光率为89.9%。

[0047]

实施例5

[0048]

氮气保护下,向反应瓶中加入对苯二酚(1.0mol),乙腈(15mol)和ct-08e(150g),升温至40℃,开始滴加偏苯三酸酐酰氯(2.1mol)和乙腈(10mol)的混合溶液,控温45

±

3℃,滴毕(约2.5h)待原料反应完全后,过滤去除催化剂,将反应液降温至5

±

2℃,过滤,洗涤滤饼,真空干燥而制得对-亚苯基-双苯偏三酸酯二酐粗品;

[0049]

将粗品加入混合溶剂(1.5kg,乙腈和二氧六环1:2.5混合),升温回流至全溶,活性炭脱色3次,热过滤去除活性炭,加入石油醚(2.0kg),将反应液降温至5

±

2℃,过滤,真空干燥制得对-亚苯基-双苯偏三酸酯二酐448.52g,白色粉末,收率97.86%,含量99.96%。产品与apab聚合后粘度测试为58.6万,制备的25微米厚膜的透光率为85.4%。

[0050]

实施例6

[0051]

氮气保护下,向反应瓶中加入对苯二酚(1.0mol),乙腈(15mol)和ct-08e(150g),升温至80℃,开始滴加偏苯三酸酐酰氯(2.6mol)和乙腈(10mol)的混合溶液,控温80

±

3℃,滴毕(约3.2h)待原料反应完全后,过滤去除催化剂,将反应液降温至5

±

2℃,过滤,洗涤滤饼,真空干燥而制得对-亚苯基-双苯偏三酸酯二酐粗品;

[0052]

将粗品加入混合溶剂(2.1kg,乙腈和二氧六环1:4混合),升温回流至全溶,活性炭脱色3次,热过滤去除活性炭,加入石油醚(1.9kg),将反应液降温至5

±

2℃,过滤,真空干燥制得对-亚苯基-双苯偏三酸酯二酐449.90g,白色粉末,收率98.16%,含量99.91%。产品与tfmb聚合后粘度测试为72.6万,制备的25微米厚膜的透光率为89.6%。

[0053]

实施例7

[0054]

氮气保护下,向反应瓶中加入对苯二酚(1.0mol),thf(15mol)和ct-08d(100g),升

温至40℃,开始滴加偏苯三酸酐酰氯(2.1mol)和thf(10mol)的混合溶液,控温45

±

3℃,滴毕(约2.9h)待原料反应完全后,过滤去除催化剂,将反应液降温至5

±

2℃,过滤,洗涤滤饼,真空干燥而制得对-亚苯基-双苯偏三酸酯二酐粗品;

[0055]

将粗品加入混合溶剂(1.4kg,乙腈和二氧六环1:9混合),升温至回流至全溶,活性炭脱色3次,热过滤去除活性炭,加入石油醚(2.1kg),将反应液降温至5

±

2℃,过滤,真空干燥制得对-亚苯基-双苯偏三酸酯二酐435.96g,白色粉末,收率95.12%,含量99.88%。产品与tfmb聚合后粘度测试为84.1万,制备的25微米厚膜的透光率为91.5%。

[0056]

实施例8

[0057]

氮气保护下,向反应瓶中加入对苯二酚(1.0mol),dce(15mol)和ct-08a(100g),升温至20℃,开始滴加偏苯三酸酐酰氯(4.0mol)和dce(10mol)的混合溶液,控温25

±

3℃,滴毕(约2.5h)待原料反应完全后,过滤去除催化剂,将反应液降温至5

±

2℃,过滤,洗涤滤饼,真空干燥而制得对-亚苯基-双苯偏三酸酯二酐粗品;

[0058]

将粗品加入混合溶剂(1.1kg,乙腈和二氧六环1:2混合),升温至回流至全溶,活性炭脱色3次,热过滤去除活性炭,加入石油醚(2.0kg),将反应液降温至5

±

2℃,过滤,真空干燥制得对-亚苯基-双苯偏三酸酯二酐377.89g,白色粉末,收率82.45%,含量99.11%。产品与6foda聚合后粘度测试为92.6万,制备的25微米厚膜的透光率为89.5%。

[0059]

实施例9

[0060]

氮气保护下,向反应瓶中加入对苯二酚(1.0mol),丙酮(15mol)和ct-08d(120g),升温至40℃,开始滴加偏苯三酸酐酰氯(3.5mol)和丙酮(10mol)的混合溶液,控温45

±

3℃,滴毕(约2.5h)待原料反应完全后,过滤去除催化剂,将反应液降温至5

±

2℃,过滤,洗涤滤饼,真空干燥而制得对-亚苯基-双苯偏三酸酯二酐粗品;

[0061]

将粗品加入混合溶剂(1.3kg,乙腈和二氧六环8:1混合),升温回流至全溶,活性炭脱色3次,热过滤去除活性炭,加入石油醚(2.0kg),将反应液降温至5

±

2℃,过滤,真空干燥制得对-亚苯基-双苯偏三酸酯二酐412.59g,白色粉末,收率90.02%,含量99.46%。产品与联苯二胺聚合后粘度测试为45.8万,制备的25微米厚膜的透光率为88.6%。

[0062]

实施例1-9中催化剂的回收方法如下:

[0063]

将过滤出的催化剂加3倍乙腈搅拌后过滤,之后加入水中,在5℃以下加碳酸钾溶液,浸泡24h,再次过滤,低温干燥得到催化剂。

[0064]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。