1.本发明涉及油井防砂技术领域,具体涉及一种氮化硼改性酚醛树脂防砂剂及其制备方法和用途。

背景技术:

2.油井出砂是油田开发与开采中常面临的问题之一,尤其是在油田开发的中后期。油井出砂危害极大,轻则导致地面和井下设备严重磨蚀,甚至造成砂卡,导致维修工作量剧增,重则造成油井停产,甚至引起油层坍塌、损坏套管,进而造成油井报废。这些危害既增加了原油的生产成本,又加大了油田的开采难度。因此,为了防止油井出砂,需要根据油层和开采工艺要求,采取相应的防砂措施,确保油井的正常生产。

3.机械防砂和化学防砂是最常见的两种防砂措施,其中,相较于机械防砂,化学防砂因具有工艺流程简单、易于后续作业与处理等优势,在油井中被广泛应用。化学防砂是指将化学药剂注入到出砂层位,使井筒附近的疏松砂粒在化学药剂的粘合固结作用下胶结起来,形成具有一定强度和渗透性的稳定人工井壁,从而防止疏松砂粒脱落运移,以降低油井出砂的防砂技术。其中应用效果较好、潜力较大的化学药剂为酚醛树脂防砂剂,但酚醛树脂防砂剂普遍存在耐温性能差、胶结强度低、有效期短等缺点,限制了其大规模应用。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中的酚醛树脂防砂剂存在耐温性能差、胶结强度低、有效期短的缺陷,从而提供一种氮化硼改性酚醛树脂防砂剂及其制备方法和用途。

5.为此,本发明提供一种制备氮化硼改性酚醛树脂防砂剂的方法,包括:将用于形成酚醛树脂的共聚单体、表面修饰有至少一个氨基的氮化硼纳米片与催化剂接触并进行聚合反应,得到接枝酚醛树脂的氮化硼纳米片;将所述接枝酚醛树脂的氮化硼纳米片与氨基硅烷偶联剂接触并进行偶联反应。

6.可选的,所述共聚单体包括酚类单体和醛类单体,所述酚类单体与所述醛类单体的摩尔比为1:(1~3);所述酚类单体选自苯酚、间苯二酚和对苯二酚中的至少一种,所述醛类单体选自甲醛和/或乌洛托品。其中,所述乌洛托品能够在加热条件下释放甲醛参与聚合反应。

7.可选的,以重量份记,所述共聚单体与所述表面修饰有至少一个氨基的氮化硼纳米片的用量比为(5~50):1,优选为(10~15):1。

8.可选的,所述催化剂选自草酸、乙酸、甲酸和水杨酸中的至少一种;以重量份记,所述催化剂与所述共聚单体的用量比为(1~2):100。

9.可选的,所述聚合反应的条件包括:反应环境为真空环境,反应温度为50℃~90℃,反应时间为3h~8h。

10.可选的,所述聚合反应结束后,还包括对聚合反应的产物进行洗涤和干燥以得到

所述接枝酚醛树脂的氮化硼纳米片的操作。

11.可选的,所述氨基硅烷偶联剂选自γ-二乙烯三胺丙基甲基二甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷、n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷和n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷中的至少一种;以重量份记,所述接枝酚醛树脂的氮化硼纳米片与所述氨基硅烷偶联剂的用量比为1:(1~20)。

12.可选的,以重量份记,所述接枝酚醛树脂的氮化硼纳米片与所述氨基硅烷偶联剂的用量比为1:(1.5~5);所述偶联反应的条件包括:反应温度为80℃~95℃,反应时间为3h~5h。

13.可选的,所述偶联反应在偶联反应溶剂中进行,所述偶联反应溶剂可以在一定的范围内选择,例如,所述偶联反应溶剂可以是丙酮。所述偶联反应结束后,还包括对偶联反应的产物进行减压除去偶联反应溶剂的操作。

14.可选的,所述表面修饰有至少一个氨基的氮化硼纳米片由氮化硼纳米片经氨基改性剂表面修饰后得到;所述氨基改性剂选自尿素、水合肼、硫脲和硫代乙酰胺中的至少一种;所述氮化硼纳米片的片径为100~500nm;以重量份记,所述氮化硼纳米片与所述氨基改性剂的用量比为1:(1~20),优选为1:(4~10)。

15.可选的,所述表面修饰有至少一个氨基的氮化硼纳米片的制备方法可以包括:取氮化硼纳米片和氨基改性剂,分散于改性溶剂中,然后利用行星球磨机进行球磨搅拌,球磨结束后进行固液分离,取固体,得到所述表面修饰有至少一个氨基的氮化硼纳米片;可选的,改性溶剂选自乙醇、异丙醇、异丁醇、二缩三乙二醇、甲醇和乙酸乙酯中的至少一种;可选的,球磨的转速为300~2000 r/min,时间为24~48h;可选的,固液分离的方法为抽滤,抽滤用滤膜的孔径为0.1-0.22μm。

16.本发明还提供了采用上述所述的方法制备得到的氮化硼改性酚醛树脂防砂剂。

17.本发明还提供了上述所述的氮化硼改性酚醛树脂防砂剂在油井防砂、固砂中的用途。

18.本发明技术方案,具有如下优点:1.本发明提供的制备氮化硼改性酚醛树脂防砂剂的方法,首先将用于形成酚醛树脂的共聚单体与表面修饰有至少一个氨基的氮化硼纳米片在催化剂的作用下进行聚合反应,通过氨基、聚合单体之间的聚合反应,将聚合形成的酚醛树脂分子链接枝到氮化硼纳米片的表面,得到接枝酚醛树脂的氮化硼纳米片;然后再将氨基硅烷偶联剂偶联到酚醛树脂分子链远离氮化硼纳米片的另一端上,从而得到氮化硼改性酚醛树脂防砂剂。其中,通过接枝共聚的方式在单一氮化硼纳米片上接枝多条酚醛树脂分子链,从而在酚醛树脂基体内部形成交叉的网络结构,这能够增加酚醛树脂聚合物的刚性强度,有效提升酚醛树脂的热力学性能,使得酚醛树脂具有较好的耐温性;同时,这种在氮化硼纳米片表面进行接枝共聚的改性方式,能够改善氮化硼纳米片在酚醛树脂中的分散情况,使得氮化硼纳米片不易在酚醛树脂中发生团聚,从而增加防砂剂整体的稳定性,进而有效延长防砂剂的有效期;此外,

对于常规酚醛树脂,针对砂砾的吸附主体即为酚醛树脂线性链,而酚醛树脂线性链在溶液中呈蜷曲状,对砂砾的吸附位点较少,因而对砂砾的吸附能力有限,本发明中在单一氮化硼纳米片上接枝多条酚醛树脂分子链后,针对砂砾的吸附主体变为氮化硼纳米片与多条酚醛树脂分子链的接枝复合物,这相当于显著增加了吸附主体对砂砾的吸附位点,从而显著提升了本发明的防砂剂对砂砾的吸附能力,提升防砂剂的胶结强度;再者,将氨基硅烷偶联剂偶联到酚醛树脂分子链远离氮化硼纳米片的另一端上,能够显著增强酚醛树脂分子链的吸附能力,进一步提升防砂剂的胶结强度。

附图说明

19.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

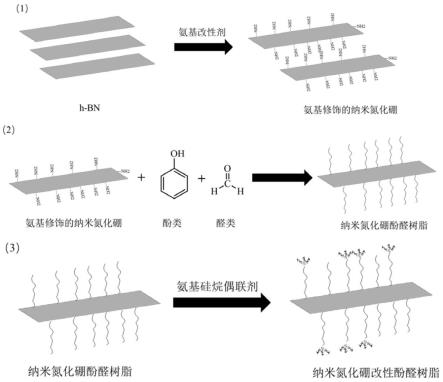

20.图1是本发明实施例1的操作流程图;图2是本发明实施例1的反应原理图;图3是本发明实施例1中使用的氮化硼纳米片的sem图;图4是本发明实施例1操作(1)中得到的表面修饰有至少一个氨基的氮化硼纳米片的sem图;图5是本发明实施例1制备得到的氮化硼改性酚醛树脂防砂剂的红外光谱图;图6是本发明实施例2操作(1)中得到的表面修饰有至少一个氨基的氮化硼纳米片的sem图;图7是本发明对比例1操作(1)中得到的固体的sem图。

具体实施方式

21.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

22.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

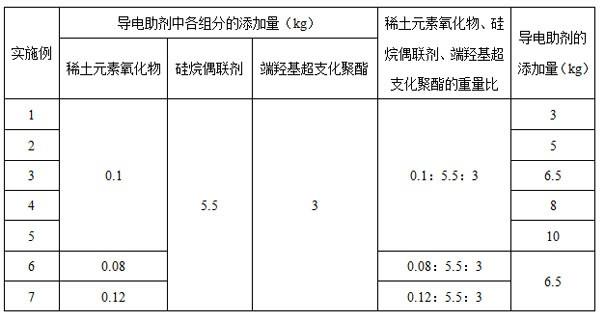

23.实施例1按照图1所示流程和图2所示原理制备氮化硼改性酚醛树脂防砂剂,具体包括如下操作:(1)将2g 氮化硼纳米片(片径为100nm)和8g氨基改性剂(尿素)加入至20ml异丙醇中,分散均匀后转移入行星球磨机中,以400r/min的转速球磨搅拌36h,球磨结束后,将所得溶液利用孔径为0.22μm的滤膜进行抽滤,取固体,得表面修饰有至少一个氨基的氮化硼纳米片;(2)将1g操作(1)中得到的表面修饰有至少一个氨基的氮化硼纳米片、7.7g苯酚和

7.3g甲醛(酚类单体和醛类单体的摩尔比约为1:3)加入三口烧瓶中,随后加入0.15g的催化剂(草酸),抽真空后于60℃下进行聚合反应5h,聚合反应结束后,所得反应产物用蒸馏水洗涤,经过干燥后得到接枝酚醛树脂的氮化硼纳米片;(3)将2g操作(2)中得到的接枝酚醛树脂的氮化硼纳米片分散于40ml丙酮中,加入3g 氨基硅烷偶联剂(γ-氨丙基三乙氧基硅烷),然后于85℃条件下反应3小时,反应结束后减压去除有机溶剂,得到氮化硼改性酚醛树脂防砂剂。

24.对本实施例中使用的氮化硼纳米片以及操作(1)中得到的表面修饰有至少一个氨基的氮化硼纳米片进行sem检测,检测结果如图1和图2所示,其中,图1为氮化硼纳米片的sem图,图2为操作(1)中得到的表面修饰有至少一个氨基的氮化硼纳米片的sem图。由图1和图2可以看出,本实施例成功在氮化硼纳米片表面修饰上氨基。

25.对本实施例制备得到的氮化硼改性酚醛树脂防砂剂进行红外光谱检测,检测结果如图3所示,其中3405cm-1

是-oh的伸缩振动峰,2933cm-1

、2842cm-1

和1477cm-1

为亚甲基(-ch2-)的吸收峰,表明了碳链的存在;1608cm-1

处出现了苯环骨架-c=c-伸缩振动峰;1444cm-1

、1357cm-1

为-ch3的c-h的弯曲振动;754cm-1

、1357cm-1

为氮化硼变形伸缩振动峰和拉伸振动峰;1045cm-1

为氮化硼的特征吸收峰;885cm-1

、657cm-1

为苯环c-h的剪切振动峰。

26.实施例2按照如下方法制备氮化硼改性酚醛树脂防砂剂:(1)将2g氮化硼纳米片(片径为300nm)和8g氨基改性剂(尿素)加入至25ml二缩三乙二醇中,分散均匀后转移入行星球磨机中,以2000r/min的转速球磨搅拌48h,球磨结束后,将所得溶液利用孔径为0.1μm的滤膜进行抽滤,取固体,得表面修饰有至少一个氨基的氮化硼纳米片;(2)将1g操作(1)中得到的表面修饰有至少一个氨基的氮化硼纳米片、5g苯酚和7.4g乌洛托品(酚类单体和醛类单体的摩尔比约为1:1)加入三口烧瓶中,随后加入0.15g的催化剂(水杨酸),抽真空后于90℃下进行聚合反应3h,聚合反应结束后,所得反应产物用蒸馏水洗涤,经过干燥得到接枝酚醛树脂的氮化硼纳米片;(3)将2g操作(2)中得到的接枝酚醛树脂的氮化硼纳米片分散于60ml丙酮中,加入10g氨基硅烷偶联剂(γ-氨丙基三甲氧基硅烷),然后于95℃条件下反应5小时,反应结束后减压去除有机溶剂,得到氮化硼改性酚醛树脂防砂剂。

27.对本实施例操作(1)中得到的表面修饰有至少一个氨基的氮化硼纳米片进行sem检测,检测结果如图4所示,由图4可以看出,本实施例成功在氮化硼纳米片表面修饰上氨基。

28.实施例3按照如下方法制备氮化硼改性酚醛树脂防砂剂:(1)将1g氮化硼纳米片(片径为200nm)和10g氨基改性剂(硫脲)加入至30ml异丁醇中,分散均匀后转移至行星球磨机中,以300r/min的转速球磨搅拌24h,球磨结束后,将所得溶液利用孔径为0.22μm的滤膜进行抽滤,取固体,得表面修饰有至少一个氨基的氮化硼纳米片;(2)将1g操作(1)中得到的表面修饰有至少一个氨基的氮化硼纳米片、10.2g苯酚和9.8g甲醛(酚类单体和醛类单体的摩尔比约为1:3)加入三口烧瓶中,随后加入0.4g的催

化剂(乙酸),抽真空后于50℃下进行聚合反应8h,聚合反应结束后,所得反应产物用蒸馏水洗涤,经过干燥后得到接枝酚醛树脂的氮化硼纳米片;(3)将1g操作(2)中得到的接枝酚醛树脂的氮化硼纳米片分散于25ml丙酮中,加入1.5g氨基硅烷偶联剂(γ-二乙烯三胺丙基甲基二甲氧基硅烷),然后于80℃条件下反应3小时,反应结束后减压去除有机溶剂,得到氮化硼改性酚醛树脂防砂剂。

29.实施例4按照如下方法制备氮化硼改性酚醛树脂防砂剂:(1)将3g氮化硼纳米片(片径为300nm)和6g氨基改性剂(水合肼)分散于15ml甲醇中,分散均匀后转移至行星球磨机中,以1000r/min的转速球磨搅拌36h,球磨结束后,将所得溶液利用孔径为0.18μm的滤膜进行抽滤,取固体,得表面修饰有至少一个氨基的氮化硼纳米片;(2)将1g操作(1)中得到的表面修饰有至少一个氨基的氮化硼纳米片、4g苯酚和6g乌洛托品(酚类单体和醛类单体的摩尔比约为1:1)加入三口烧瓶中,随后加入0.1g的催化剂(草酸),抽真空后于80℃下进行聚合反应6h,聚合反应结束后,所得反应产物用蒸馏水洗涤,经过干燥得到接枝酚醛树脂的氮化硼纳米片;(3)将2g操作(2)中得到的接枝酚醛树脂的氮化硼纳米片分散于80ml丙酮中,加入20g氨基硅烷偶联剂(γ-氨丙基三甲氧基硅烷),然后于90℃条件下反应3小时,反应结束后减压去除有机溶剂,得到氮化硼改性酚醛树脂防砂剂。

30.实施例5按照实施例1的方法制备氮化硼改性酚醛树脂防砂剂,不同的是,本实施例操作(2)中,苯酚的用量为2.6g,甲醛的用量为2.4g,催化剂(草酸)的用量为0.05g。

31.实施例6按照实施例1的方法制备氮化硼改性酚醛树脂防砂剂,不同的是,本实施例操作(2)中,苯酚的用量为25.7g,甲醛的用量为24.3g,催化剂(草酸)的用量为0.5g。

32.实施例7按照实施例1的方法制备氮化硼改性酚醛树脂防砂剂,不同的是,本实施例操作(3)中,氨基硅烷偶联剂(γ-氨丙基三乙氧基硅烷)的用量为40g。

33.实施例8按照实施例1的方法制备氮化硼改性酚醛树脂防砂剂,不同的是,本实施例操作(1)中,氨基改性剂(尿素)的用量为40g。

34.实施例9按照实施例1的方法制备氮化硼改性酚醛树脂防砂剂,不同的是,本实施例操作(1)中,氨基改性剂(尿素)的用量为2g。

35.对比例1按照如下方法制备氮化硼掺杂酚醛树脂防砂剂:1)将2g氮化硼纳米片(片径为100nm)和1g尿素分散于20ml异丙醇中,分散均匀后转移至行星球磨机中,以400r/min的转速球磨搅拌36h,球磨结束后,将所得溶液利用孔径为0.22μm的滤膜进行抽滤,取固体。

36.2)将1g操作(1)中得到的固体、30g苯酚和30g甲醛(酚类单体和醛类单体的摩尔比

为1:3)加入三口烧瓶中,随后加入0.15g的催化剂(草酸),抽真空后于60℃下进行聚合反应5h,聚合反应结束后,所得反应产物用蒸馏水洗涤,干燥;3)将2g操作(2)中得到的固体分散于40ml丙酮中,加入6g氨基硅烷偶联剂(γ-氨丙基三乙氧基硅烷),然后于在85℃条件下反应3小时,反应结束后减压去除有机溶剂,得到氮化硼掺杂酚醛树脂防砂剂。

37.对本对比例操作(1)中得到的固体进行sem检测,检测结果如图5所示,由图5可以看出,氮化硼纳米片表面是粘连的,说明氮化硼纳米片的表面上未成功修饰氨基。

38.对比例2按照如下方法制备氮化硼掺杂酚醛树脂防砂剂:(1)将1g氮化硼纳米片(片径为100nm)、7.7g苯酚和7.3g甲醛(酚类单体和醛类单体的摩尔比为1:3)加入三口烧瓶中,随后加入0.15g的催化剂(草酸),抽真空后于60℃下进行聚合反应5h,聚合反应结束后,所得反应产物用蒸馏水洗涤,干燥;(2)将2g操作(1)中干燥后的固体分散于40ml丙酮中,加入3g 氨基硅烷偶联剂(γ-氨丙基三乙氧基硅烷),然后于85℃条件下反应3小时,反应结束后减压去除有机溶剂,得到氮化硼掺杂酚醛树脂防砂剂。

39.对比例3按照如下方法制备氮化硼改性酚醛树脂防砂剂:(1)将2g 氮化硼纳米片(片径为100nm)和8g氨基改性剂(尿素)加入至20ml异丙醇中,分散均匀后转移入行星球磨机中,以400r/min的转速球磨搅拌36h,球磨结束后,将所得溶液利用孔径为0.22μm的滤膜进行抽滤,取固体,得表面修饰有至少一个氨基的氮化硼纳米片;(2)将1g操作(1)中得到的表面修饰有至少一个氨基的氮化硼纳米片、7.7g苯酚和7.3g甲醛(酚类单体和醛类单体的摩尔比为1:3)加入三口烧瓶中,随后加入0.15g的催化剂(草酸),抽真空后于60℃下进行聚合反应5h,聚合反应结束后,所得反应产物用蒸馏水洗涤,经过干燥后得到接枝酚醛树脂的氮化硼纳米片,以作为氮化硼改性酚醛树脂防砂剂。

40.实验例1本实验例用于测试实施例1~9以及对比例1~3中制备的各防砂剂的渗透率保持率,以评价各防砂剂的胶结性能,测试方法参照中国石油天然气行业标准sy/t 6572-2003防砂用树脂性能评价方法。具体的,针对每种防砂剂,执行如下测试操作:(1)胶结前岩心制作:将粒径为0.4mm~0.8mm的石英砂装入不锈钢岩心筒中,岩心筒出口端内侧垫有铜丝网,砂样装满并震实至恒砂面,再加少量水饱和,用铜丝网封住入口端;(2)胶结岩心制作:

①

称取150g石英砂(粒径为0.4mm~0.8mm)于500ml烧杯中,用50ml预处理液(将柴油、污水、异丙醇按体积15:35:1充分混匀成混合物,即为预处理液)浸泡20min;

②

称取9g防砂剂并与上述预处理液浸泡后的石英砂搅拌混合均匀,得到预胶结砂;

③

将预胶结砂分三次倒入一端装有带孔胶塞的玻璃管中,带孔胶塞上垫有一铜丝网,每次垂直振动至砂面恒定后,再注入80ml污水,堵死胶塞孔,置于恒温水浴中,在60℃条件下养护48h;

④

养护结束后取出岩心,制成长度2.5cm及13cm的岩心;(3)分别将胶结前岩心和胶结岩心放入岩心夹持器中,调节环压值在0.14mpa~

0.35mpa,然后用质量分数为2%的kcl水溶液通过岩心,排出岩心内空气,待流动状态稳定后,分别计算胶结前岩心和胶结岩心的渗透率,并按照下式计算防砂剂的渗透率保持率:,式中,η为渗透率保持率,%;k1为胶结岩心的渗透率,md;k0为胶结前岩心的渗透率,md。

41.各防砂剂处理后的胶结岩心的渗透率保持率测试结果如表1所示。

42.表1 各防砂剂处理后的胶结岩心的渗透率保持率测试结果实验例2本实验例用于测试实施例1~9以及对比例1~3中制备的各防砂剂的抗压强度:(1)按照中国石油天然气行业标准sy/t 6572-2003防砂用树脂性能评价方法制作胶结岩心:

①

称取150g石英砂(粒径为0.4mm~0.8mm)于500ml烧杯中,用50ml预处理液(将柴油、污水、异丙醇按体积15:35:1充分混匀成混合物,即为预处理液)浸泡20min;

②

称取9g防砂剂并与上述预处理液浸泡后的石英砂搅拌混合均匀,得到预胶结砂;

③

将预胶结砂分三次倒入一端装有带孔胶塞的玻璃管中,带孔胶塞上垫有一铜丝网,每次垂直振动至砂面恒定后,再注入80ml污水,堵死胶塞孔,置于恒温水浴中,在60℃条件下养护48h;

④

养护结束后取出岩心,制成长度2.5cm及13cm的岩心;(2)按照中国石油天然气行业标准sy/t 5276-2000化学防砂人工岩心抗折强度、抗压强度测定法进行抗压强度测试。

43.各防砂剂处理后的胶结岩心的抗折强度和抗压强度测试结果如表2所示。

44.表2 各防砂剂处理后的胶结岩心的抗折强度和抗压强度测试结果

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。