技术特征:

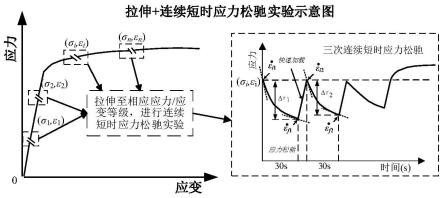

1.一种考虑温度历程的铝合金蠕变时效形性协同预测方法,其特征在于,包括如下步骤:s1,在带加热炉的单向拉伸试验机上,在不同温度下,分别对铝合金材料进行单轴拉伸-连续短时应力松驰试验,获得相应温度下材料初始状态下的短时应力松驰曲线数据;s2,在带加热炉的单向拉伸试验机上,在不同温度下,分别对铝合金材料进行应力松驰试验和单轴拉伸-连续短时应力松驰试验,获取铝合金材料在相应温度下不同应力松驰时效状态后的连续短时应力松驰实验数据;s3,基于s1和s2获得的试验数据,分析并计算获得铝合金材料在不同温度、不同应力等级或应变等级、不同应力松驰时间下的材料的变形激活能q;s4,建立考虑温度、应力和时间的激活能变化模型,以及以激活能为变量的铝合金蠕变变形模型;s5,建立基于铝合金析出动力学以及应力耦合影响的考虑温度影响的铝合金析出相演变模型及铝合金强化预测模型;s6,在带加热炉的单向拉伸试验机上进行不同温度、不同应力等级下的蠕变时效和应力松驰试验,获得相应温度和应力等级下的铝合金材料的蠕变曲线、应力松驰曲线和性能演变曲线数据;s7,基于s6中获得的试验数据,对s5中的铝合金强化预测模型进行参数拟合校准和验证;s8,通过所述铝合金蠕变变形模型及强化预测模型对铝合金蠕变时效形性进行预测。2.根据权利要求1所述的一种考虑温度历程的铝合金蠕变时效形性协同预测方法,其特征在于,所述单轴拉伸-连续短时应力松驰实验的步骤,具体包括:s101,采用准静态的方式,通过单向拉伸试验机对材料拉伸至指定的变形等级,停止拉伸,保持短时间的应力松弛,记录应力随时间降低的数据;s102,采用快速加载的方式,通过单向拉伸试验机对材料拉伸至s101停止拉伸时的单向拉伸机所记录的应力等级,停止拉伸,保持短时间的应力松弛,记录应力随时间变化的数据;s103,重复步骤s101-s102两次;s104,选取下一级的变形等级,重复步骤s101-s103,直至拉伸达到最高的应变等级,结束实验;其中,所述变形等级包括应力等级和应变等级,位于弹性区域的所述应力等级由低到高至少设置三级,位于塑性区域的所述应变等级由低到高至少设置三级,所述短时间取10s-30s。3.根据权利要求2所述的一种考虑温度历程的铝合金蠕变时效形性协同预测方法,其特征在于,所述s3的步骤,具体包括:s301,基于s2中的实验数据,采用下述方式进行拟合,以获得此材料状态、此温度及变形等级下内应力分量σ

i

:其中,t为应力松驰时间、σ0为初始应力等级、σ为随时间变化的应力数据、a和b为待拟合

常数、σ

i

为内应力分量,且与有效应力σ

e

共同组成整体应力,表示为σ=σ

i

σ

e

;s302,提取s101中的第一次应力松驰结束时的应变速率以及s102中的第二次应力松驰开始时的应变速率,利用下述方程,拟合获得此状态下材料的激活体积数据v:其中,t为温度,为第二次应力松驰开始时的应变速率,为第一次应力松驰结束时的应变速率,δσ为第一次应力松驰过程整体应力变化量,c为待拟合常数;s303,基于s302中的内应力分量σ

i

、有效内应力分量σ

e

和激活体积v,通过下述公式计算获得材料在不同应力松驰时间、温度及变形状态下的激活能q:q=(δg

0-vσ

e

);其中,δg0为材料在绝对零度下的吉布斯自由能,v为激活体积,σ

e

为有效内应力分量。4.根据权利要求3所述的一种考虑温度历程的铝合金蠕变时效形性协同预测方法,其特征在于,所述s4的步骤,具体包括:s401,建立激活能随温度以及应力松驰过程中变形状态下的模型;s402,建立包含激活能变化的变量的铝合金蠕变变形材料模型,通过步骤s401中激活能随时间、温度以及变形等级的变化,以实现所述铝合金蠕变变形模型对各类温度及变形变化历程的模拟预测。5.根据权利要求4所述的一种考虑温度历程的铝合金蠕变时效形性协同预测方法,其特征在于,所述步骤s401,具体包括:a.激活能随温度变化q0(t)模型为:q0(t)=(1-k1t/t

m

)q0;其中,t

m

为材料融化温度、t为蠕变时效温度、q0为参考激活能、k1为材料常数;b.激活能随变形变化模型为:其中,k2为常数、为塑性应变速率。6.根据权利要求4所述的一种考虑温度历程的铝合金蠕变时效形性协同预测方法,其特征在于,所述步骤s402,具体包括:a.蠕变变形模型为:其中,为位错密度、r为空气常数、k3,k4为材料常数、为蠕变应变速率;b.材料常数k3设置为随温度而变化,具体为下述公式:其中,k

30

为材料常数,q

a

为相对应的激活能量;c.位错密度的演变方程为下述公式:

其中,k5、k6和m1为待拟合材料常数。7.根据权利要求1所述的一种考虑温度历程的铝合金蠕变时效形性协同预测方法,其特征在于,所述s5的步骤,具体包括:s501,对蠕变时效成形过程的析出相演变模型进行简化处理,仅考虑蠕变时效过程中材料内部析出相的形核以及生长阶段;s502,建立所述时效过程的微观结构演变影响下的材料屈服强度方程。8.根据权利要求7所述的一种考虑温度历程的铝合金蠕变时效形性协同预测方法,其特征在于,所述步骤s501,具体包括:a.析出相形核过程析出数量n演变方程,具体为下述公式:其中,z为铝的晶格常数、γ为析出比能量、v为铝的摩尔体积、k为波尔兹曼常数、c(t)为随时效时间变化的材料固溶度、c

e

为相应温度下平衡态的固溶度、δg为吉布斯自由能、d

eff

为扩散常数;b.析出相形核及生长过程析出相等效尺寸演变方程,通过等效平均尺寸r代表材料内部析出相大小,具体为下述公式:其中,c

i

(r)为随析出相等效平均尺寸r变化的材料固溶度;c.基于上述获得的析出相数量及尺寸,采用下述公式计算析出体积分数:其中,f为析出体积分数、n为单位体积内析出相的总数量;d.材料内部的固溶度,具体采用下述公式计算:其中,c0为铝合金中固溶原子初始固溶度。9.根据权利要求7所述的一种考虑温度历程的铝合金蠕变时效形性协同预测方法,其特征在于,所述步骤s502,具体包括:a.析出相强化σ

p

主要由析出相尺寸决定,方程具体为:其中,m为泰勒因子,取值为2、b为伯氏矢量,取值为0.28nm、l为析出相平均间距、f(r)为析出相第二相平均强度;b.固溶强化由固溶度决定,所述固溶强化的方程为:σ

ss

=c

ss

c(t)

2/3

;

其中,c

ss

为材料常数,σ

ss

为固溶强化度;c.位错强化由位错密度决定,所述位错强化的方程为:其中,α为材料常数,σ

dis

为位错强化分量,g为材料剪切模量,ρ为位错密度;d.材料整体屈服强度计算方程,具体为:10.根据权利要求8所述的一种考虑温度历程的铝合金蠕变时效形性协同预测方法,其特征在于,d

eff

定义为下述公式:其中,q

diff

为材料自扩散能量,q

pipe

为沿位错扩散能量,d0及d

p0

分别为扩散系数,通过查阅相应材料手册及文献获得。

技术总结

本发明公开了一种考虑温度历程的铝合金蠕变时效形性协同预测方法,研究材料在不同温度、不同应力等级及时间下应力分量及激活能变化特性及其量化数据,构建可考虑复杂温度历程的铝合金蠕变变形模型;在此基础上,基于时效析出动力学理论,构建复杂温度历程下铝合金蠕变或应力松驰时效耦合下强化性能预测模型,实现升温-保温-降温全流程CAF工艺形性协同预测。本发明解决了现有方法仅能实现单一恒定温度下铝合金蠕变时效预测的局限性,对CAF工艺全流程及其改进高效率变温CAF工艺精确预测及其构件制造的数值模拟均有重要指导意义。其构件制造的数值模拟均有重要指导意义。其构件制造的数值模拟均有重要指导意义。

技术研发人员:李勇 甘宛妮 侯婷 李东升

受保护的技术使用者:北京航空航天大学

技术研发日:2022.08.19

技术公布日:2022/11/8

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。