1.本发明涉及磁铁制造工艺技术领域,具体为一种钕铁硼磁铁制作方法。

背景技术:

2.钕铁硼磁铁是由钕、铁、硼形成的四方晶系晶体,该磁铁在制作时往往需要使用镨钕、纯铁和硼铁等原材料。

3.公开号为“cn110202324b”的中国发明,公开了一种钕铁硼磁铁制造工艺,该工艺针对现有的成品磁铁在切割后需要先收集后再通过人工进行打磨,需要对磁铁最来回搬运,由于磁铁数量较多搬运较为不便,同时较大的影响了磁铁的生产效率的问题,通过毛坯在气割后直接从第一通孔处掉落至加工腔内的设置,使切割和打磨工序斜街更为顺滑,进而提升对磁铁的生产效率,但是申请人在经过推敲后发现现有的影响磁铁生产效率的主要因素还可以是在制造前,由于现有技术中钕铁硼磁体在制造前需要将不同的原料粉碎、称取和运输,而这些不同原料的粉碎、称取和运输一般都是分步进行的,因此生产效率会也会收到该分步进行的影响,为此提出一种钕铁硼磁铁制作方法以解决上述存在的问题。

技术实现要素:

4.本发明的目的在于提供一种钕铁硼磁铁制作方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种钕铁硼磁铁制作方法,包括以下步骤:

6.步骤一、准备适量的的原材料,并对原材料表面进行预处理,

7.步骤二、将预处理后的原材料放入处理装置中,进行粉碎、称取和运输;

8.步骤三、将处理装置按照一定量的比例进行混合,并倒入真空熔炼炉内;

9.步骤四、往真空熔炼炉内填充氩气,通过氩气对原料进行防护,并用加热对原粒子表面附着的有机金属化合物的所述磁铁粉末进行煅烧,由此得到纯净的金属化合物;

10.步骤五、将真空熔炼炉内的原料取出,放置到真空环境下冷却处理;

11.步骤六、将在真空环境下冷却至室内温度的原料倒入真空氢处理炉内进行煅烧处理,利用稀土金属间化合物的吸氢特性,使金属化合物膨胀爆裂而破碎;

12.步骤七、将真空氢处理炉内的原料取出,再次放置到真空环境下冷却处理;

13.步骤八、将在真空环境下冷却至室内温度的原料投放到气流磨机内处理,通过原料自身的高速碰撞来实现进一步粉碎;

14.步骤九、将气流磨机内原料投放到真空烧结炉内处理;

15.步骤十、将真空烧结炉内的原料取出,放置至室内温度后,对其进行机械加工和表面处理,最终得出成品钕铁硼磁铁。

16.更近一步地,所述步骤一中原材料为镨钕、纯铁和硼铁,其中镨钕、纯铁和硼铁的比例为1∶2∶2,其中预处理为抛光除锈,其中抛光除锈的工具为抛光机,抛光除锈的时间为

30min~50min。

17.更近一步地,所述步骤三中的比例为通过质量比来划分,其比例示数为2∶5∶3,此外步骤三中真空熔炼炉的温度稳定在1360℃~1450℃,熔炼时间为30min~60min。

18.更近一步地,所述步骤四中氩气的浓度为10%~25%,填充氩气所需要的时间为20min~40min,所述步骤六中的真空氢处理炉的处理时间为25min~50min。

19.更近一步地,所述步骤五和步骤七中的真空环境为真空干燥柜,所述步骤八中的气流磨机的处理时间为40min~55min,所述步骤九中的真空烧结炉的处理温度稳定在1280℃~1400℃。

20.更近一步地,所述步骤二中的处理装置包括装配车床,所述装配车床顶部的两端分别设置有防护开口箱和支撑开口箱,防护开口箱和支撑开口箱的开口相对,且防护开口箱的内部安装有牵引组件,所述支撑开口箱的顶部安装有与其内部相连通的破碎机,所述防护开口箱的内部安装有带式传送机,所述支撑开口箱的内部安装有可转动的抬升装置,抬升装置和所述牵引组件相联动,所述抬升装置上设置有称量组件。

21.更近一步地,所述装配车床顶部的一端开设有出料缺口,所述带式传送机的末端和出料缺口处在同一竖直平面内。

22.更近一步地,所述装配车床底部的一端安装有集料抽屉,所述集料抽屉的开口端面向出料缺口。

23.更近一步地,所述防护开口箱外部的一端安装有控制终端,所述控制终端分别与破碎机、带式传送机、牵引组件、抬升装置和称量组件电性连接。

24.与现有技术相比,本发明的有益效果是:

25.该钕铁硼磁铁制作方法,通过在制造前需要将不同的原料一同放入到处理装置进行同步粉碎、称取和运输的设置,在使生产效率得到提高的同时,也降低了工作人员的劳动强度。

26.该钕铁硼磁铁制作方法,通过利用稀土金属间化合物的吸氢特性,将钕铁硼合金置于氢气环境下,氢气沿富钕相薄层进入合金,使之膨胀爆裂而破碎,沿富钕相层处开裂,保证了主相晶粒及富钕晶粒间界相的完整。

附图说明

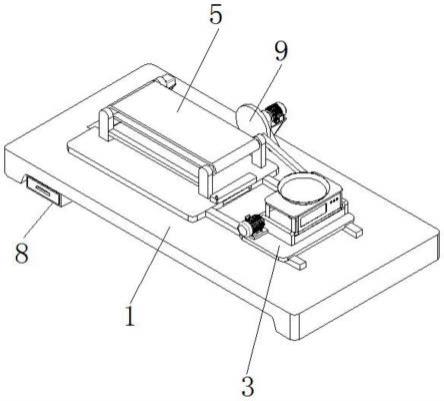

27.图1为本发明中处理装置的等轴测图;

28.图2为本发明装配车床上去除支撑开口箱和防护开口箱后的等轴测图;

29.图3为发明牵引组件和称量组件的装配图;

30.图4为本发明称量组件的等轴测图;

31.图5为本发明称量组件的左右二等角轴测图;

32.图6为本发明传送组件的结构组成图。

33.图中:1、装配车床;2、支撑开口箱;3、称量组件;301、铰接板;302、转动电机;303、铰接槽;304、触发凸起;305、连接柱;306、驱动柱;307、电子称;308、放置架;309、抬升架;4、破碎机;5、传送组件;501、抬升板;502、触发槽;503、滑轨;504、红外线检测器;505、带式传送机;506、出料缺口;6、防护开口箱;7、控制终端;8、集料抽屉;9、牵引组件;901、安装台;902、输入电机;903、转盘;904、铰接臂。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.需要说明的是,在本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

37.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

38.现阶段有一种钕铁硼磁铁制作方法,该方法针对现有的成品磁铁在切割后需要先收集后再通过人工进行打磨,需要对磁铁最来回搬运,由于磁铁数量较多搬运较为不便,同时较大的影响了磁铁的生产效率的问题做出了改进,但是在实际生产时影响磁铁生产效率的主要因素还可以是在制造前,由于现有技术中钕铁硼磁体在制造前需要将不同的原料粉碎、称取和运输,而这些不同原料的粉碎、称取和运输一般都是分步进行的,因此生产效率会也会收到该分步进行的影响,为此提出一种钕铁硼磁铁制作方法以解决上述存在的问题,其中该方法包括以下步骤:

39.步骤一、准备适量的的原材料,并对原材料表面进行预处理,其中步骤一中原材料为镨钕、纯铁和硼铁,其中镨钕、纯铁和硼铁的比例为1∶2∶2,其中预处理为抛光除锈,其中抛光除锈的工具为抛光机,抛光除锈的时间为30min~50min。

40.步骤二、将预处理后的原材料放入处理装置中,进行粉碎、称取和运输;

41.步骤三、将处理装置按照一定量的比例进行混合,并倒入真空熔炼炉内;其中步骤三中的比例为通过质量比来划分,其比例示数为2∶5∶3,此外步骤三中真空熔炼炉的温度稳定在1360℃~1450℃,熔炼时间为30min~60min。

42.步骤四、往真空熔炼炉内填充氩气,通过氩气对原料进行防护,并用加热对原粒子表面附着的有机金属化合物的磁铁粉末进行煅烧,由此得到纯净的金属化合物;

43.步骤五、将真空熔炼炉内的原料取出,放置到真空环境下冷却处理;

44.步骤六、将在真空环境下冷却至室内温度的原料倒入真空氢处理炉内进行煅烧处理,利用稀土金属间化合物的吸氢特性,使金属化合物膨胀爆裂而破碎;

45.步骤七、将真空氢处理炉内的原料取出,再次放置到真空环境下冷却处理;

46.步骤八、将在真空环境下冷却至室内温度的原料投放到气流磨机内处理,通过原料自身的高速碰撞来实现进一步粉碎;

47.步骤九、将气流磨机内原料投放到真空烧结炉内处理;

48.步骤十、将真空烧结炉内的原料取出,放置至室内温度后,对其进行机械加工和表面处理,最终得出成品钕铁硼磁铁。

49.此外需要说明的是,步骤四中氩气的浓度为10%~25%,填充氩气所需要的时间为20min~40min,步骤六中的真空氢处理炉的处理时间为25min~50min,步骤五和步骤七中的真空环境为真空干燥柜,步骤八中的气流磨机的处理时间为40min~55min,步骤九中的真空烧结炉的处理温度稳定在1280℃~1400℃。

50.其中参考图1-图6可知,步骤二中的处理装置包括装配车床1,装配车床1顶部的两端分别设置有防护开口箱6和支撑开口箱2,防护开口箱6和支撑开口箱2的开口相对,且防护开口箱6的内部安装有牵引组件9,支撑开口箱2的顶部安装有与其内部相连通的破碎机4,防护开口箱6的内部安装有带式传送机505,支撑开口箱2的内部安装有可转动的抬升装置,抬升装置和牵引组件9相联动,抬升装置上设置有称量组件3。

51.本技术通过在制造前需要将不同的原料一同放入到处理装置进行同步粉碎、称取和运输的设置,在使生产效率得到提高的同时,也降低了工作人员的劳动强度。

52.需要注意的是,在本技术中装配车床1顶部的一端开设有出料缺口506,带式传送机505的末端和出料缺口506处在同一竖直平面内。

53.装配车床1底部的一端安装有集料抽屉8,集料抽屉8的开口端面向出料缺口506。

54.防护开口箱6外部的一端安装有控制终端7,控制终端7分别与破碎机4、带式传送机505、牵引组件9、抬升装置和称量组件3电性连接。

55.其中参考图4和图5可知,在本技术中称量组件3包括铰接板301,铰接板301的顶部固定有抬升架309,抬升架309的顶部转动连接有放置架308,放置架308的内部安装有电子称307,放置架308的一侧设置有安装在铰接板301上的转动电机302,转动电机302的输出端固定有驱动柱306,驱动柱306的外部和放置架308内部相固定,此外在铰接板301的底部开设有铰接槽303,铰接板301的一侧安装有连接柱305,铰接板301外部的一端安装有触发凸起304。

56.其中参考图3可知,牵引组件9包括安装台901,安装台901固定在装配车床1的顶部,安装台901的顶部固定有输入电机902,输入电机902的输出端固定有转盘903,转盘903一面的边缘处转动连接有铰接臂904,铰接臂904的一端和称量组件3上的连接柱305相转动连接。

57.此外在本技术中传送组件5包括抬升板501,其中抬升板501固定在装配车床1的顶部,且抬升板501被支撑开口箱2所包裹,此外抬升板501的顶部固定有带式传送机505,抬升板501外部的一端固定有滑轨503,滑轨503和铰接槽303相适配,此外在抬升板501顶部的一端固定红外线检测器504,抬升板501一侧开设有触发槽502,其中触发槽502和触发凸起304相适配,此外红外线检测器504的输出端贯穿触发槽502,当触发凸起304和触发槽502内部相接触时,红外线检测器504输出端检测到物体,并使得电信号使得控制终端7使得输入电机902停止工作一段时间,此外转动电机302也一同工作,此时粉碎后的原料被倒入带式传送机505上运输,并最终从出料缺口506落入到集料抽屉8的内部,本技术通过在制造前需要将不同的原料一同放入到处理装置进行同步粉碎、称取和运输的设置,在使生产效率得到提高的同时,也降低了工作人员的劳动强度。

58.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。