1.本发明涉及钢铁行业库房管理领域,特别涉及一种智能化的钢材库库位资源优化利用系统及方法。

背景技术:

2.在钢铁行业制造流程中,成品库房管理是生产线的最后一道工序,库房的快速高效运转,是降低企业成本投入、实现资源的优化配置、进而提高企业的市场竞争优势,最终实现仓储效益最大化的重要保障。

3.库房在管理过程中,需要对材料进行分类摆放,进行成品材料入库,出库,倒垛,发货等操作,在成品材料出库时,需安排运送车辆在合适的位置等待,再从库房内查找材料,由操作人员吊运到车辆位置。

4.目前的库区管理过程中,经常出现材料放置不合理,库房内材料需要重复倒运作业,浪费了更多的行车资源及人力资源,库房配货速度慢,导致库房被占用大量资源,甚至逼停生产线生产,因此急需一种智能化管理来缓解库房管理压力,提高配货效率。

技术实现要素:

5.本技术为解决库区管理过程中,材料放置不合理,库房内材料需要重复倒运作业,浪费了更多的行车资源及人力资源,库房配货速度慢等问题,提出了一种智能化的钢材库库位资源优化利用系统及方法,所述系统包括:仓库垛位区域功能模块、车辆自动配车模块和车辆自动发运模块。

6.所述仓库垛位区域功能模块被配置为:对库内垛位进行区域划分和定制化管理,按照区域划分结果将材料入库,并根据逻辑关系进行材料码放。

7.所述车辆自动配车模块被配置为:采用预约制管理车辆入场,车辆入场后,根据输入的车辆需求信息,生成车辆装运信息并发送给所述车辆自动发运模块。

8.所述车辆自动发运模块被配置为:接收所述车辆装运信息,根据所述车辆装运信息在所述仓库垛位区域功能模块中查找材料所在区域,并生成吊运指令,所述吊运指令用于指示操作人员将材料出库至指定车辆。

9.在一种可行的实现方式中,所述车辆自动发运模块包括指令单元和显示单元。

10.所述指令单元被配置为:根据所述车辆装运信息生成并发送所述吊运指令;

11.所述显示单元被配置为:接收并显示所述指令单元发送所述吊运指令。

12.在一种可行的实现方式中,所述车辆需求信息包括:车辆的装载信息、最大装载量、最大装载件数、订单信息和下线材料规格;其中,所述订单信息包括:客户信息、目的地位置信息。

13.在一种可行的实现方式中,所述逻辑关系包括:根据材料的一层规格进行材料的二层码放;根据不同订单分类进行集中码放;根据材料的规格、属性及位置进行集中码放。

14.在一种可行的实现方式中,所述订单分类包括:同一客户的订单,外贸订单、国内

订单。

15.另一方面,本技术还提供了一种智能化的钢材库库位资源优化利用方法,所述方法应用于上述任意一种智能化的钢材库库位资源优化利用系统中,所述方法步骤包括:

16.根据下线材料信息和逻辑关系,遍历算法,从仓库内的垛位区域中寻找到合适的码放区域,在合适的码放区域中摆放下线材料;

17.在车辆到达停车场后,根据车辆需求信息,确定目标停车位,并安排车辆在目标停车位进行等待;

18.根据车辆需求信息生成车辆装运信息,并根据车辆装运信息生成吊运指令;

19.指示操作人员按照所述吊运指令将码放垛位上的下线材料吊运至在目标停车位的车辆,车辆装运完成后驶离库房。

20.在一种可行的实现方式中,所述确定目标停车位的步骤为:

21.根据车辆需求信息,查找下线材料所在的码放区域;

22.指定所述码放区域内没有车辆的停车位作为目标停车位;

23.若所述码放区域转中均有车辆,则选择排队时间最短的停车位作为目标停车位。

24.在一种可行的实现方式中,所述下线材料信息包括:材料规格,材料厚度、材料宽度、材料重量。

25.在一种可行的实现方式中,所述仓库内的垛位区域中寻找到合适的码放区域的步骤包括:

26.获取所述下线材料信息和订单信息;

27.根据所述下线材料信息和订单信息,查找仓库规划区域内与所述下线材料同类的材料所在的码放区域;

28.在所述码放区域内筛选与所述下线材料规格和属性一致的材料位置;

29.比较所述码放区域内的材料与所述下线材料的所述材料厚度、材料宽度和材料重量是否具备码放条件,若具备所述码放条件,则将所述下线材料码放在所述材料位置上;

30.若不具备码放条件,则重复查找所述码放区域至具备所述码放条件。

31.在一种可行的实现方式中,所述码放条件为:所述下线材料卷径小于或等于所述码放区域内的材料卷径,或所述下线材料重量小于或等于所述码放区域内的材料重量,或所述下线材料宽度小于或等于所述码放区域内的材料宽度。

32.由上述技术方案可知,本技术提供了一种智能化的钢材库库位资源优化利用系统及方法,所述系统包括:仓库垛位区域功能模块、车辆自动配车模块和车辆自动发运模块。所述方法包括步骤:根据下线材料信息和逻辑关系,遍历算法,从仓库内的垛位区域中寻找到合适的码放区域,在合适的码放区域中摆放下线材料;在车辆到达停车场后,根据车辆需求信息,确定目标停车位,并安排车辆在目标停车位进行等待;根据车辆需求信息生成车辆装运信息,并根据车辆装运信息生成吊运指令,并按照所述吊运指令将码放垛位上的钢卷吊运至在目标停车位的车辆,车辆装运完成后驶离库房。本技术中系统可自动完成处理,减少了信息传递时间,提高了发运效率。

附图说明

33.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明实施例

的实施例,并与说明书一起用于解释本发明实施例的原理。显而易见地,下面描述中的附图仅仅是本发明实施例的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

34.图1为本技术一种智能化的钢材库库位资源优化利用系统示意图;

35.图2为本技术仓库垛位区域功能模块的一种示例性实施例的示意图;

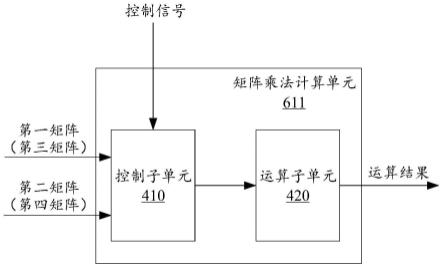

36.图3为本技术车辆自动配车模块的一种示例性实施例的示意图;

37.图4为本技术一种智能化的钢材库库位资源优化利用方法的流程示意图;

38.图5为本技术寻找到合适的码放区域方法的流程示意图;

39.图6为本技术确定目标停车位方法的流程示意图。

具体实施方式

40.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本发明实施例将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施方式中。在下面的描述中,提供许多具体细节从而给出对本发明实施例的实施方式的充分理解。然而,本领域技术人员将意识到,可以实践本发明实施例的技术方案而省略所述特定细节中的一个或更多,或者可以采用其它的方法、装置、步骤等。在其它情况下,不详细示出或描述公知技术方案以避免喧宾夺主而使得本发明实施例的各方面变得模糊。

41.目前库房在管理过程中,需要对材料进行分类摆放,进行成品材料入库,出库,倒垛,发货等操作,在成品材料出库时,需安排运送车辆在合适的位置等待,再从库房内查找材料,由操作人员吊运到车辆位置。而完全依靠人力进行库房管理的工作,经常会出现材料放置不合理,库房内材料需要重复倒运作业,反而浪费了更多的行车资源及人力资源,导致库房配货速度慢,库房被占用大量资源,甚至逼停生产线生产,因此急需一种智能化管理来缓解库房管理压力,提高配货效率本技术为解决库房管理,本技术为解决上述问题,结合实际提出了一种智能化的钢材库库位资源优化利用系统所述系统,如图1所示,图1为本技术一种智能化的钢材库库位资源优化利用系统示意图,其中包括:仓库垛位区域功能模块、车辆自动配车模块和车辆自动发运模块。

42.如图2所示,图2为本技术仓库垛位区域功能模块的一种示例性实施例的示意图,所述仓库垛位区域功能模块被配置为:对库内垛位进行区域划分和定制化管理,按照区域划分结果将材料入库,并根据逻辑关系进行材料码放。在本实施例中,通过仓库垛位区域功能模块建立管理基准,可以对仓库的区域和功能进行划分,对不同库区的区域功能进行定制化管理,库房管理人员可对库房进行任意大小的区域划分,划分的区域也可用于单一或多种类型钢卷的码放,人为对库内垛位进行划分,灵活度高,变更后及时生效。

43.进一步的,所述逻辑关系包括:根据材料的一层规格进行材料的二层码放;根据不同订单分类进行集中码放;根据材料的规格、属性及位置进行集中码放。

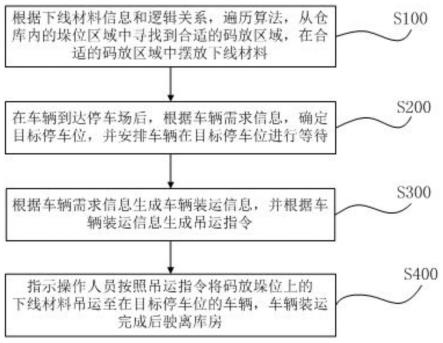

44.在库房中放置有各种类型的钢材,如钢卷、钢板等,在对区域进行划分化,相同类型的钢材会放置在同一区域,在同一区域中,对钢材的摆放要按照一定的逻辑关系,具体的,摆放钢卷时,一层钢卷的直径要大于二层钢卷的直径,摆放钢板时,一层钢板的宽度要

大于二层钢板的宽度,其中的逻辑关系可根据实际材料的种类数量规格的增多来制定,并输入进仓库垛位区域功能模块中,在下次进行区域管理时,可直接按照制定的逻辑关系进行码放,再例如,板坯材码放需靠近上料辊道,板坯库的落放需满足生产需求,板坯装炉节奏较快,能够尽快上料,所以需靠近上料辊道。

45.进一步的,所述订单分类包括:同一客户的订单,外贸订单、国内订单。不同的订单分类会影响到运送的效率,具体的,在本实施例中,长期稳定订货的客户订单可集中摆放至同一区域,根据以往的订货需求,提前安排好货物的码放,当运送车辆到达需要装运货物时,就可在同一区域完成装运,不用再跑到其他区域调取货物,大大提高了装运的效率;外贸订单要发送国外区域,不同地区对材料的标准可能存在不同,与国内订单分区域摆放还可以节省查找对应标准的时间。

46.如图3所示,图3为本技术车辆自动配车模块的一种示例性实施例的示意图,所述车辆自动配车模块被配置为:采用预约制管理车辆入场,车辆入场后,根据输入的车辆需求信息,生成车辆装运信息并发送给所述车辆自动发运模块。进一步的,所述车辆需求信息包括:车辆的装载信息、最大装载量、最大装载件数、订单信息和下线材料规格;其中,所述订单信息包括:客户信息、目的地位置信息。车辆在进场前,先提供车辆信息进行预约,并输入车辆需求信息,在车辆进场后,根据车辆需求信息的内容,筛选出与区域配送相关的内容,并生成车辆装运信息。

47.所述车辆自动发运模块被配置为:接收所述车辆装运信息,根据所述车辆装运信息在所述仓库垛位区域功能模块中查找材料所在区域,并生成吊运指令,所述吊运指令用于指示操作人员将材料出库至指定车辆。能够根据车辆的装运信息,使进厂车辆在最短的时间内完成材料的跟踪与装运,释放库房内的停车位资源,提高发运效率,缩短交货周期。进一步的,所述车辆自动发运模块包括指令单元和显示单元;所述指令单元被配置为:根据所述车辆装运信息生成并发送吊运指令;所述显示单元被配置为:接收并显示所述指令单元发送的吊运指令。其中,显示单元可以为电脑显示屏或手机屏幕,只要具有信息的显示功能即可,本技术不做限制。

48.在本实施例中,车辆自动发运模块可根据车辆装运信息,生成车辆吊运信息,具体的,包括吊运的材料,材料所在位置,吊运至哪辆运送的车辆,在显示单元上,可呈现吊运指令的全部信息,操作人员直接从与自己绑定的显示单元上即可获取信息,如登录电脑账号,或从自己的手机上接收消息皆可,通过这种方式,节省了人员信息传递的时间,并且避免了信息传递时出错,理解错误等问题,并且在系统中保留吊运指令内容,便于后期追溯。

49.另一方面,本技术还提供了一种智能化的钢材库库位资源优化利用方法,如图4所示,图4为本技术一种智能化的钢材库库位资源优化利用方法的流程示意图,所述方法应用于上述任意一种智能化的钢材库库位资源优化利用系统中,所述方法步骤包括:

50.s100:根据下线材料信息和逻辑关系,遍历算法,从仓库内的垛位区域中寻找到合适的码放区域,在合适的码放区域中摆放下线材料;在系统中已规划好的区域里,通过系统算法,依次查找与下线材料信息和订单信息相匹配的区域,查找按照从大范围逐渐缩小的原则,如订单为外贸客户,下线材料为钢卷,则首先查找到外贸的码放区域,再查找该区域内同规格的钢卷材料,再将下线材料按照制定的逻辑关系码放在查找到的区域中。

51.进一步的,如图5所示,图5为本技术寻找到合适的码放区域方法的流程示意图所

述仓库内的垛位区域中寻找到合适的码放区域的步骤包括:

52.s110:获取所述下线材料信息和订单信息;进一步的,所述下线材料信息包括:材料规格,材料厚度、材料宽度、材料重量。具体的,获取下线材料的类型,如钢卷、钢板;和该材料的规格,如钢卷的具体直径重量,钢板的宽度厚度等;其中订单信息具体的需要查看客户信息,是否为外贸订单等。

53.s120:根据所述下线材料信息和订单信息,查找仓库规划区域内与所述下线材料同类的材料所在的码放区域;具体的,首先根据订单信息确定大范围的区域,如订单为长期稳定的客户订单,则直接送往为该客户单独划分的区域即可,若为外贸订单再送往外贸的集中码放区域,若订单没有特殊的客户信息,则根据客户地址挑选同一地址的码放区域。

54.s130:在所述码放区域内筛选与所述下线材料规格和属性一致的材料位置;具体的,每次下线材料入库都会在系统中进行记录,记录每种材料的规格属性数量,在出库时再进行出库的材料信息进行出库记录,因此,在确定好的区域中可直接依次匹配与所述下线材料规格和属性一致的材料位置。

55.s140:比较所述码放区域内的材料与所述下线材料的所述材料厚度、材料宽度和材料重量是否具备码放条件,若具备所述码放条件,则将所述下线材料码放在所述材料位置上;首先查找到码放区域内同类型的材料,若没有同类型的材料可以选择空余位置直接码放,并在系统中增加记录,查找到有同类型的材料就按照制定的逻辑关系进行码放,保证材料码放后稳定齐整,不会掉落。

56.s150:若不具备码放条件,则重复查找所述码放区域至具备所述码放条件。若都不具备码放条件也重新选择空余位置直接码放,并在系统中增加记录。

57.进一步的,所述码放条件为:所述下线材料卷径小于或等于所述码放区域内的材料卷径,或所述下线材料重量小于或等于所述码放区域内的材料重量,或所述下线材料宽度小于或等于所述码放区域内的材料宽度。

58.s200:在车辆到达停车场后,根据车辆需求信息,确定目标停车位,并安排车辆在目标停车位进行等待。

59.进一步的,如图6所示,图6为本技术确定目标停车位方法的流程示意图所述确定目标停车位的步骤为:

60.s210:根据车辆需求信息,查找下线材料所在的码放区域;其中,所述车辆需求信息包括:车辆的装载信息、最大装载量、最大装载件数、订单信息和下线材料规格;在下线材料入库时已经根据下线材料信息和订单信息进行分区域的码放,此时再根据所述车辆需求信息在系统中匹配就能查找到相应的下线材料所在的码放区域。

61.s220:指定所述码放区域内没有车辆的停车位作为目标停车位;在系统中查看此区域内的停车情况,若有空余车位则直接选择空余车位作为目标停车位并指示车辆进入。

62.s230:若所述码放区域中均有车辆,则选择排队时间最短的停车位作为目标停车位。排队时间可根据停车位内的车辆数量,以及每辆车装运的材料量所预估的时间进行排序,排出预估时间总和最少的停车位,安排车辆在一旁停车等候。

63.s300:根据车辆需求信息生成车辆装运信息,并根据车辆装运信息生成吊运指令;系统内部会根据车辆需求信息逐级转化为吊运指令,吊运指令可以有多条,依次安排需要吊运的材料数量,全部的吊运指令的集合即为车辆的装运信息。

64.s400:指示操作人员按照所述吊运指令将码放垛位上的下线材料吊运至在目标停车位的车辆上,车辆装运完成后驶离库房。操作人员可使用电脑屏幕或手机中获取吊运指令,并直接按照吊运指令进行操作,完成后反馈系统完成指令,系统即完成材料出库。

65.由上述内容可知,本技术提供了一种智能化的钢材库库位资源优化利用系统及方法,所述系统包括:仓库垛位区域功能模块、车辆自动配车模块和车辆自动发运模块。本技术中系统可自动完成处理,减少了信息传递时间,提高了发运效率。所述方法包括步骤:根据下线材料信息和逻辑关系,遍历算法,从仓库内的垛位区域中寻找到合适的码放区域,在合适的码放区域中摆放下线材料;在车辆到达停车场后,根据车辆需求信息,确定目标停车位,并安排车辆在目标停车位进行等待;根据车辆需求信息生成车辆装运信息,并根据车辆装运信息生成吊运指令,并按照所述吊运指令将码放垛位上的钢卷吊运至在目标停车位的车辆,车辆装运完成后驶离库房。本技术通过智能化的钢材库库位资源优化利用方法,可以为库房稳定运行,保障材料上线、下线及发运的作业效率,库房保持良好状态提供有力支撑;可以使库区的材料放置更加合理,大大减少库房内材料的重复倒运作业,释放更多的行车资源及人力资源,从而使库房运转更加高效。实现自动配货及发运能极大地减少厂区内发运车辆的积压,提高车辆的发运效率,更快地释放库房被占用资源,并将其转化为实际利益。

66.此外,附图仅为本发明实施例的示意性图解,图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。附图中所示的一些方框图是功能实体,不一定必须与物理或逻辑上独立的实体相对应。可以采用软件形式来实现这些功能实体,或多个硬件模块或集成电路中实现这些功能实体,或在不同网络和/或处理器装置和/或微控制器装置中实现这些功能实体。

67.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本技术旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由本技术的权利要求指出。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。