1.本实用新型涉及废水处理技术领域,具体而言,涉及一种工业废水电化学除磷系统。

背景技术:

2.工业废水是指工业生产过程中产生的废水、废水和废液,其中含有随水流失的工业生产用料、中间产物和产品以及生产过程中产生的污染物。目前在世界范围内,特别是在发展中国家,从各种各样的工业生产过程中排放出的工业废水已经给环境造成了严重的危害,给政府和企业带来了沉重的经济负担,环境问题已引起政府的高度重视。

3.在废水处理中,主要去除有机物,同时除磷,脱氮,目前处理含有有机物、磷的废水的方法有许多种,主要有厌氧-好氧法,厌氧-缺氧-好氧和活性污泥法,以及序批式活性污泥法。目前应用比较广泛的是厌氧-缺氧-好氧生化除磷脱氮工艺,该工艺是控制厌氧-缺氧-好氧的过程,通过降解硝化/反硝化,比较适合除磷、脱氮的废水处理,但在实际中,一套工艺流程很难达到有机物去除、脱氮、除磷三种功能难以同时满足,除磷和脱氮往往相互矛盾,完全生物硝化是高效生化脱氮的前提,单位面积上的生物量越低、停留时间越长,脱氮效率越高,而生化除磷则要求单位面积上的生物量高而停留时间短,因此,实际废水处理往往效果不理想,除磷脱氮率低。

4.另外,工业废水的水质分为高浓度和低浓度两种,目前废水处理厂在对工业废水处理时并未针对不同浓度的工业废水进行单独处理,使不同浓度的工业废水在处理时均采用同样的处理系统进行处理,而只是对投药量进行调控,此种方式不仅会导致费用较高,且会导致产生的化学污泥量大,处置成本较高,并且存在二次污染的风险。

技术实现要素:

5.本实用新型的目的在于提供一种工业废水电化学除磷系统,解决了现有工业废水难以处理,除磷脱氮效果不理想等问题。

6.为实现本实用新型目的,采用的技术方案为:一种工业废水电化学除磷系统,包括预处理单元、厌氧单元、生化处理单元、前置除磷装置、后置除磷装置和深度处理单元,预处理单元、前置除磷装置、厌氧单元、生化处理单元、后置除磷装置依次连接,预处理单元与厌氧单元之间还连接有第一直接输送管道,生化处理单元与后置除磷装置均与深度处理单元连接;

7.预处理单元包括通过溢流连通的预处理池和调节池;

8.前置除磷装置和后置除磷装置均包括除磷单元,除磷单元包括除磷槽,除磷槽内还安装有电极板;

9.厌氧单元包括依次连接的厌氧进水池、两级uasb和厌氧沉淀池;

10.生化处理单元包括通过溢流依次连通缺氧池、好氧池和mbr池;

11.生化处理单元还包括与缺氧池溢流连通的厌氧池,预处理单元与厌氧池之间还连

接有第二直接输送管道。

12.进一步的,所述预处理池内设有处理粗格栅,调节池上设有分级循环反应装置,且分级循环反应装置具有一个入水管和多个排水管,多个排水管出口高度不等,且入水管的进口端和多个排水管的出口端均伸入调节池内。

13.进一步的,所述分级循环反应装置包括依次连接的搅拌罐、缓存罐,入水管的出口端与搅拌罐连接,且搅拌罐上还设有加药管和与其中一个出水管连接的排放管。

14.进一步的,所述预处理单元还包括连接在调节池出口端的初级沉淀池,且初级沉淀池上设有投料管。

15.进一步的,所述电化学除磷单元还包括排水槽,除磷槽上端与排水槽上端连通,且除磷槽内还安装有支撑框架,除磷槽内的电极板为多个,多个电极板间隔排布在支撑框架上。

16.进一步的,所述除磷槽上还设有用于排放污泥的排泥管和用于进水的进水管,排水槽上还设有出水管。

17.进一步的,所述进水管和排泥管均位于除磷槽槽底,且进水管的出口端与排泥管的进口端通过三通接头连通。

18.进一步的,所述出水管位于排水槽的中部,且排水槽槽底还设置有放空管。

19.进一步的,所述排泥管、进水管、出水管和放空管上均设置有电磁阀。

20.进一步的,所述电化学除磷单元为多个,多个电化学除磷单元呈矩形阵列排布,且多个电化学除磷单元共同并联连接或依次串联连接。

21.进一步的,所述除磷槽和排水槽的槽底均呈漏斗状,且电极板位于除磷槽中部。

22.进一步的,多个所述电极板呈正极负极交替排列。

23.进一步的,所述电极板为碳钢板或铁板或铝板。

24.进一步的,所述支撑框架与除磷槽槽壁、电极板与支撑框架均为卡槽连接。

25.进一步的,相邻两个所述电极板之间的间距为1-12cm。

26.进一步的,所述厌氧进水池内设置有挡流板,挡流板将厌氧进水池内部分隔底部连通的左水池和右水池,厌氧进水池的进水口、厌氧进水池的出水口分别与左水池、右水池连通,且两级uasb内还设置有折流板,折流板位于两级uasb上部。

27.进一步的,所述厌氧池、缺氧池内均设置有搅拌机,厌氧池上还具有碳源补充管,好氧池和mbr池均设置有曝气组件,且好氧池内还设有附着有微生物的生物床, mbr池内还设置有mbr膜组,且好氧池与缺氧池之间之间均连接有混合液回流管道, mbr池与厌氧池之间、厌氧沉淀池与两级uasb连接有污泥回流管道。

28.进一步的,所述深度处理单元包括依次连接的反硝化深床滤池、纤维转盘滤池和紫外消毒渠,mbr池的出口端还连接有中间水池,中间水池出口端分别与后置除磷装置进口端、反硝化深床滤池进口端连接。

29.进一步的,还包括污泥处理单元,污泥处理单元包括依次连接的污泥浓缩池和污泥脱水机房,预处理单元、前置除磷装置、厌氧单元、生化处理单元、后置除磷装置与污泥浓缩池之间连接有污泥输送管。

30.进一步的,所述污泥脱水机房内还安装有依次连接的物料罐、污泥改性仓和压滤机,且污泥浓缩池的出口端与污泥改性仓的进口端连接。

31.本实用新型的有益效果是,

32.本实用新型中通过采用除磷槽内的电极板即可实现除磷,使废水在除磷处理过程中不需要投加任何药剂(物理药剂、化学药剂),不仅对环境友好度高,且能有实现彻底除磷,大大减少了污泥产生量;同时,配合预处理单元、前置除磷装置、厌氧单元、生化处理单元、后置除磷装置,使不同浓度的工业废水均能实现系统除磷处理,使工业废水在需要处理时通过该系统不仅能实现除磷,且能实现前期除渣以及后期对除磷后的废水进行深度处理,使生活废水处理更加系统化,使处理后的废水可直接进行地表排放。

33.通过在多个电化学除磷单元的进水管上设置电磁阀,使每个电化学除磷单元的进水量可得到可精准控制,不仅能实现总磷去除多级调控,且可根据进水量对电极板的电流密度进行调控,使除磷更加高效、彻底。

附图说明

34.附图示出了本实用新型的示例性实施方式,并与其说明一起用于解释本实用新型的原理,其中包括了这些附图以提供对本实用新型的进一步理解,并且附图包括在本说明书中并构成本说明书的一部分。

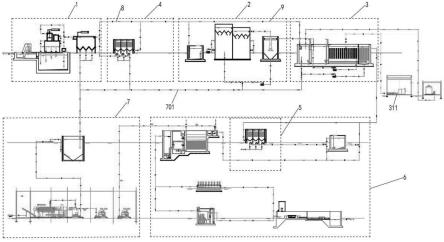

35.图1是本实用新型提供的工业废水电化学除磷系统的系统图;

36.图2是预处理单元的系统图;

37.图3是前置除磷装置的系统图;

38.图4是前置除磷装置的结构示意图;

39.图5是前置除磷装置的俯视图;

40.图6是厌氧单元的系统图;

41.图7是生化处理单元的系统图;

42.图8是深度处理单元的系统图;

43.图9是污泥处理单元的系统图。

44.附图中标记及相应的零部件名称:

45.1、预处理单元,2、厌氧单元,3、生化处理单元,4、前置除磷装置,5、后置除磷装置,6、深度处理单元,7、污泥处理单元,8、第一直接输送管道,9、第二直接输送管道;

46.100、预处理池,101、调节池,102、处理粗格栅,103、搅拌罐,104、缓存罐, 105、入水管,106、排水管,107、排放管,108、初级沉淀池,109、加药管,110、投料管;

47.201、两级uasb,200、厌氧进水池,202、厌氧沉淀池,203、挡流板,204、左水池,205、右水池,206、折流板;

48.300、厌氧池,301、缺氧池,302、好氧池,303、mbr池,304、搅拌机,305、碳源补充管,306、曝气组件,307、附着有微生物的生物床,308、mbr膜组,309、混合液回流管道,310、中间水池,311、鼓风机,312、污泥回流管道;

49.400、除磷槽,401、排水槽,402、进水管,403、排泥管,404、支撑框架,405、电极板,406、出水管,407、放空管,408、plc自动控制柜,409、配电柜;

50.600、反硝化深床滤池,601、纤维转盘滤池,602、紫外消毒渠;

51.700、污泥浓缩池,701、污泥输送管,702、物料罐,703、污泥改性仓,704、压滤机。

具体实施方式

52.下面结合附图和实施方式对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施方式仅用于解释相关内容,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分。

53.需要说明的是,在不冲突的情况下,本实用新型中的实施方式及实施方式中的特征可以相互组合。下面将参考附图并结合实施方式来详细说明本实用新型。

54.如图1至图7所示,本实用新型提供的一种工业废水电化学除磷系统,包括预处理单元1、厌氧单元2、生化处理单元3、前置除磷装置4、后置除磷装置5和深度处理单元6;预处理单元1用于去除工业废水中的不溶解杂质、颗粒、悬浮固体等,并将工业废水将ph调整到合适值,对后续处理创造条件;厌氧单元2用于将大分子难降解有机物转化为易微生物降解的小分子有机物,并将大部分不溶性有机物降解为溶解性物质;前置除磷装置4主要针对高浓度工业废水,后置除磷装置5主要是针对低浓度工业废水,前置除磷装置4和后置除磷装置5并不同时使用,而是针对不同浓度的工业废水选择;深度处理单元6则用于对脱磷、脱氨、脱氮后的废水进一步除氮,以保证处理后的废水能直接进行排放。

55.预处理单元1、前置除磷装置4、厌氧单元2、生化处理单元3、后置除磷装置 5依次连接,预处理单元1与厌氧单元2之间还连接有第一直接输送管道8。当需要对高浓度工业废水进行处理时,废水则可依次通过预处理单元1、前置除磷装置4、厌氧单元2、生化处理单元3、深度处理单元6。

56.预处理单元1包括预处理池100和调节池101,预处理池100和调节池101可以为一体结构或分体式结构,工业废水排放的自来水管网直接与预处理池100连接,使待处理的废水通过自来水管网直接送入到预处理池100内,并在预处理池100内预处理后直接通过溢流口或溢流管道溢流至调节池101内,并在调节池101内调节工业废水的ph值。

57.前置除磷装置4和后置除磷装置5均包括电化学除磷单元;当用于处理浓度较高的工业废水时,前置除磷装置4能先将部分有机物通过絮凝作用去除,但由于有机物浓度较高,因此不会造成后续碳源不足;用于处理有机物较低的工业废水时,由于有机物浓度较低,若采用前置除磷,会将部分有机物通过絮凝作用去除,造成后续碳源不足,因此需采用后置除磷装置5进行后置除磷。具体的,所述电化学除磷单元包括除磷槽400,前置除磷装置4中的除磷槽400进口端与调节池101的出口端连接,后置除磷装置5中的除磷槽400进口端与生化处理单元3中的mbr池303 出口端连接,除磷槽400槽壁为4-6mm的工程塑料材质,而除磷槽400槽壁的厚度可具体根据实际情况进行调整,且除磷槽400内还安装有电极板405,废水进入到除磷槽400内时,电极板405均可与废水接触。以除磷槽400的规模10m3/h为例,除磷槽400中用于安装电极板405的区域尺寸为600-1000mm的矩形,此时,电极板 405的厚度为2-4mm,电极板405的长度400-800mm,但在电极板405在设计时,电极板405的具体厚度及具体尺寸可根据除磷槽400的尺寸、容量、废水的性质等来进行调整。

58.厌氧单元2包括依次连接的厌氧进水池200、两级uasb201和厌氧沉淀池202;厌氧进水池200底部为坡面,便于后期将厌氧进水池200的沉淀物全部排出;厌氧进水池200出口端与两级uasb201中部连通,而两级uasb201即为两个uasb槽,两个uasb槽为一体结构,且两个uasb槽溢流连通,第一直接输送管道8出口端、前值除磷单元出口端均与第一个uasb槽的中部连通,且第二个uasb槽溢流后与厌氧沉淀池202连通;两个uasb槽上均设有厌氧循环

泵,通过厌氧循环泵可提高循环水流速,达到充分反应的目的。

59.生化处理单元3包括缺氧池301、好氧池302和mbr池303,缺氧池301、好氧池302和mbr池303通过溢流方式依次连通,缺氧池301用于去除氨氮和降解有机物,好氧池302将有机物降解,对氨氮进行硝化,mbr池303进一步去除氨氮和cod。

60.具体的,第一直接输送管道8的一端连接调节池101,第一直接输送管道8的另一端连接厌氧进水池200,使调节池101处理后的废水可一部分直接进入厌氧进水池200,调节池101处理后的废水另一部分可先进入前置除磷装置4内除磷处理后再进入厌氧进水池200,此时适用于对高浓度废水进行处理;同时,生化处理单元3还包括厌氧池300,厌氧池300位于缺氧池301入口前端,预处理单元1与厌氧池300之间还连接有第二直接输送管道9,第二直接输送管道9进口端也可直接并联在第一直接输送管道8上,使废水还可先进入厌氧池300内再进入缺氧池301,此时适用于对低浓度工业废水进行处理。

61.本实用新型通过预处理单元1中的预处理池100使通过自来水管网输送的低浓度工业废水或高浓度工业废水可进行预处理,以去除低浓度工业废水或高浓度工业废水中的渣滓、悬浮物等;完成预处理后的废水进入调节池101内调节工业废水的ph值。

62.当为高浓度工业废水时,通过预处理后的高浓度工业废水一部分进入到前置除磷装置4中的除磷槽400内,此时电极板405通电,以下以电极板405为铁材质为例,利用电极板405在除磷槽400中构成氧化还原体系,电极板405的阳极产生大量的fe

2

、fe

3

离子,以及以该离子为核心的高分子羟基聚合物fem(h2o)

×

(oh)n(3

m-n

),该类高分子聚合物比常用的聚合硫酸铁等絮凝剂高出数倍甚至数十倍的活性和比表面积。当含铁离子液与废水充分混合后,给予适度的充氧曝气,可推动废水中fe

2

向fe

3

转变,并改变废水的ph值。同时,含磷废水中的po

23-、po

33-、p2o

74-等离子将在该体系中被氧化成正磷酸根离子po

43-,上述fe

2

、fe

3

与水中的po

43-反应,生成难溶的fe3(po4)2和fepo4,而体系中高活性的铁核高分子羟基聚合物具有强大的吸附、混凝、捕获、桥联能力,迅速并彻底地捕获和胶体颗粒,从而实现废水的彻底除磷。

63.除磷后的废水和预处理后的另一部分废水共同进入到厌氧进水池200内进行缓存,缓存后的高浓度工业废水进入到两级uasb201中,两级uasb201利用有机物厌氧分解过程,将大分子难降解有机物转化为易微生物降解的小分子有机物,将大部分不溶性有机物降解为溶解性物质,同时消耗碳源,降低cod,为后续好氧处理创造条件,并在两级uasb201处理后进入到厌氧沉淀池202内进行沉淀,沉淀后的废水送入到缺氧池301内去除氨氮和降解有机物,在缺氧池301内处理后的废水进入到好氧池302内对有机物降解,并对氨氮进行硝化,并在处理后进入到mbr池303 进一步去除氨氮和cod,最终送入到深度处理单元6内。

64.当为低浓度工业废水时,通过预处理后的高浓度工业废水直接进入到厌氧池 300内,并从厌氧池300依次溢流至缺氧池301、好氧池302和mbr池303,将废水中大分子难降解有机物转化为易微生物降解的小分子有机物的同时消耗废水中的碳源、降低废水的cod的同时去除废水中的氨氮,并送入到缺氧池301内去除氨氮和降解有机物,在缺氧池301内处理后的废水进入到好氧池302内对有机物降解,并对氨氮进行硝化,并在处理后进入到mbr池303进一步去除氨氮和cod,并在处理后送入到后置除磷装置5中的除磷槽400内,此时电极板405通电,以下以电极板 405为铁材质为例,利用电极板405在除磷槽400中构成氧化还原体系,电极板405 的阳极产生大量的fe

2

、fe

3

离子,以及以该离子为核心的高分子羟基

聚合物fem(h2o)

ꢀ×

(oh)n(3

m-n

),该类高分子聚合物比常用的聚合硫酸铁等絮凝剂高出数倍甚至数十倍的活性和比表面积。当含铁离子液与废水充分混合后,给予适度的充氧曝气,可推动废水中fe

2

向fe

3

转变,并改变废水的ph值。同时,含磷废水中的po

23-、po

33-、 p2o

74-等离子将在该体系中被氧化成正磷酸根离子po

43-,上述fe

2

、fe

3

与水中的po

43-反应,生成难溶的fe3(po4)2和fepo4,而体系中高活性的铁核高分子羟基聚合物具有强大的吸附、混凝、捕获、桥联能力,迅速并彻底地捕获和胶体颗粒,从而实现废水的彻底除磷,最终送入到深度处理单元6内。

65.在一些实施方式中,所述预处理池100内设有处理粗格栅102,废水可透过处理粗格栅102向预处理池100的出口端流动,而废水中不溶解杂质、颗粒、悬浮固体等则拦截在处理粗格栅102上,并随着处理粗格栅102运行将拦截的不溶解杂质、颗粒、悬浮固体等提升送出预处理池100,实现对废水的初步预处理;所述调节池 101上设有分级循环反应装置,分级循环反应装置具有一个入水管105和多个排水管106,多个排水管106出口高度不等,入水管105的进口端和多个排水管106的出口端均伸入调节池101内,使分级循环反应装置在物料进行配置时可直接采用预处理池100中的废水,取水方便、管路系统更加简单,且通过多个排水管106配合,实现多点位出水,使调节水mbr池303内调节更加方便快速。

66.在一些实施方式中,所述分级循环反应装置包括依次连接的搅拌罐103、缓存罐104,搅拌罐103上具有用于添加熟石灰或氢氧化钠的管路,调节池101上还安装有循环泵,循环泵可为两个,两个循环泵并联在入水管105的进口端,且循环泵的进口端和循环泵的出口端均安装有球阀;搅拌罐103的上端与缓存罐104连通,使进入到缓存罐104内的液体为搅拌罐103内的上清液,且多个排水管106的进口端共同并联在缓存罐104的上端,使缓存罐104内的上清液通过排水管106回流到调节池101。在本实用新型中,为了方便将搅拌罐103和缓存罐104内的沉淀物排出,还可在搅拌罐103的底部和缓存罐104的底部设置排空管,排空管的出口端可连接在任意一个或多个排水管106上,使沉淀物可直接排入到调节池101内。为了方便控制,两个排空管和多个排水管106的并联端均安装球阀。

67.在一些实施方式中,所述预处理单元1还包括连接在调节池101出口端的初级沉淀池108,初级沉淀池108的底部呈漏斗状,初级沉淀池108的进口处具有溢流堰,调节池101内的水进入初级沉淀池108之前先通过溢流堰溢流进入,能对废水表面的悬浮物进行拦截;初级沉淀池108上还具有用于投加铝盐或铁盐的投料管 110,使初级沉淀池108内的沉淀效果更好。

68.在一些实施方式中,所述电化学除磷单元还包括排水槽401,除磷槽400与排水槽401可为一体结构也可为分体结构。当除磷槽400与排水槽401为一体结构时,可直接采用一个箱体,在箱体内设置一个隔板将箱体内部分隔成呈左右排布的除磷槽400和排水槽401即可,此时,除磷槽400高度与排水槽401高度相等,除磷槽 400底部与排水槽401底部平齐,除磷槽400宽度为201-400mm,并可使隔板上端低于壳体的上端或在隔板的上端开设一个过水孔即可,从而使除磷槽400上端与排水槽401上端连通;当除磷槽400与排水槽401为分体结构时,除磷槽400上端与排水槽401上端可连通一个过水管或过水槽即可,此种情况下也能使除磷槽400内的处理后的水溢流至排水槽401内。在本实用新型中,除磷槽400与排水槽401优先采用一体结构。

69.所述除磷槽400内安装有支撑框架404,除磷槽400内的电极板405为多个,多个电

极板405之间具有一定间隔,且多个电极板405共同安装在支撑框架404上,使多个电极板405通过支撑框架404共同支撑在除磷槽400内,使废水进入到除磷槽400内时,多个电极板405均可与废水接触。

70.在一些实施方式中,所述除磷槽400上还设有排泥管403和进水管402,前置除磷装置4中的进水管402与初级沉淀池108出口端连接,后置除磷装置5中的进水管402与mbr池303出口端连接,排泥管403用于将除磷槽400中除磷后产生的胶体颗粒及沉淀的污泥排出除磷槽400;同时,排水槽401上还设有出水管406,出水管406用于将除磷处理后溢流至排水槽401内水直接排出至排水槽401外,前置除磷装置4中的出水管406与厌氧进水池200连接,后置除磷装置5中的出水管406 与深度处理单元6连接。通过排泥管403、进水管402和出水管406协同作用,使废水的进入、除磷后废水的排放、除磷产生的胶体颗粒的排放均不需要人工参与,使废水的除磷更加方便。

71.在一些实施方式中,所述出水管406的高度与电极板405下端的高度相等,方便排水槽401内废水的排出。

72.在一些实施方式中,所述进水管402和排泥管403均位于除磷槽400槽底,且进水管402并联在排泥管403上,使进水管402和排泥管403共同构成三通管,使除磷槽400上的管路系统更加简单;同时,由于进水管402位于除磷槽400槽底,使废水在进入除磷槽400内时不会直接接触电极板405上,使废水中的沉淀物尽可能的不会附着在电极板405上,使电解效果得到保证。

73.在一些实施方式中,所述排水槽401槽底还设置有放空管407,使溢流至排水槽401内的废水还可在排水槽401内进行沉淀,在沉淀后,排水槽401内的上层废水则可直接通过出水管406排出,而沉淀产生的沉淀物则可通过放空管407直接排出,使进入通过除磷处理后的废水在排水槽401内实现沉淀处理。

74.在一些实施方式中,所述排泥管403、进水管402、出水管406和放空管407 上均设置有电磁阀,为了防止排泥管403在排泥时沉淀物或除磷过程中产生的胶体颗粒进入到进水管402内,进水管402上的电磁阀优先安装在进水管402的出口端。具体的,本实用新型还可配设plc自动控制柜408和配电柜409,配电柜409分别对plc自动控制柜408、电极板405和电磁阀供电,plc自动控制柜408不仅控制排泥管403、进水管402、出水管406和放空管407上电磁阀的开关和开启大小,plc 自动控制柜408还控制电极板405带电或断电,使废水除磷过程中实现自动控制,从而使废水除磷过程中不需要人工参与,使废水除磷更加简单方便。同时,通过在进水管402上设置电磁阀,从而有效控制进入除磷槽400废水量,使除磷过程中可根据进入到除磷槽400内的废水量来控制电极板405的电压,以此实现高效除磷。

75.在一些实施方式中,所述电化学除磷单元为多个,多个电化学除磷单元呈矩形阵列排布,例如,电化学除磷单元为8个,8个电化学除磷单元呈2

×

4布置。为了减小本实用新型的占地面积,多个电化学除磷单元在布置时相邻两个电化学除磷单元之间可不设置间隔;同时,当电化学除磷单元为多个时,多个电化学除磷单元上的排泥管403出口端共同并联,多个电化学除磷单元上的进水管402进口端共同并联,多个电化学除磷单元上的出水管406出口端共同并联,多个电化学除磷单元上的放空管407出口端共同并联,使多个电化学除磷单元可共同补充未除磷的废水或共同排出沉淀物或共同排出除磷后的废水,此种设计使整个管路系统更加简单。

76.在一些实施方式中,所述除磷槽400和排水槽401的槽底均呈漏斗状,使除磷过程中产生的沉淀物及除磷后排水槽401内产生的沉淀物均能通过重力自动收集后集中排出,使除磷槽400和排水槽401内的沉淀物在排出时更加彻底;同时,电极板405位于除磷槽400中部,废水在除磷过程中产生的沉淀物能通过自重掉落至除磷槽400槽底,从而使除磷过程中产生的沉淀物与电极板405始终保持分开,避免除磷过程中产生的沉淀物对电极板405产生电离子的量造成影响,从而有效保证除磷效果。

77.在一些实施方式中,多个所述电极板405呈正极负极交替排列,且为了防止电极板405板结钝化,电极板405还可利用脉冲式电源供电,电极板405的正负极可根据设定频率切换,从而保证了电极板405在带电时能产生足够的电离子,保证了电极板405产生电离子的量。

78.在一些实施方式中,所述电极板405为碳钢板或铁板或铝板,而电极板405的具体材质可根据实际需求进行调整。

79.在一些实施方式中,所述支撑框架404与除磷槽400槽壁、电极板405与支撑框架404均为卡槽连接,具体的,除磷槽400和支撑框架404在生产加工过程中可预制卡槽结构,使后续无需在支撑框架404和除磷槽400槽壁再单独安装卡槽结构,支撑框架404在安装时可通过除磷槽400槽壁上的卡槽实现卡接,而电极板405在安装时则可通过支撑框架404上的卡槽实现卡接,使电极板405的安装、拆卸更加方便。

80.在一些实施方式中,相邻两个电极板405之间的间距为1-12cm,而相邻两个电极板405之间间隔的具体尺寸可根据电极板405的厚度、废水的浓度、废水的流量等进行计算调整等进行调整。

81.在一些实施方式中,还可在多个电化学除磷单元的同一侧配置钢爬梯和钢护栏,便于工作人员在废水除磷处理过程中随时巡查和检修。

82.在一些实施方式中,所述厌氧进水池200内设置有挡流板203,挡流板203下端与厌氧进水池200之间具有一定间隙,使挡流板203将厌氧进水池200为通过底部连通的左水池204和右水池205,厌氧进水池200的进水口与左水池204连通,厌氧进水池200的出水口与右水池205连通,使废水在进入厌氧进水池200内时,挡流板203能减小废水进入时产生扰动的面积;所述厌氧进水池200内的废水可通过提升泵提升送入至两级uasb201内,提升泵的出口端安装有止回阀,防止废水回流;所述两级uasb201内还设置有折流板206,使两级uasb201内的废水在溢出时可通过折流板206进行拦截,使通过两级uasb201内的不溶解杂质、颗粒、悬浮固体等可拦截沉积在两级uasb201底部,使废水实现沉淀。

83.在一些实施方式中,所述厌氧池300、缺氧池301内均设置有搅拌机304,搅拌机304为潜水搅拌机304,且厌氧池300、缺氧池301和mbr池303可为一体结构,具体的,在一个大型水mbr池中设置两个隔板,两个隔板将大型水mbr池分隔形成厌氧池300、缺氧池301和mbr池303,当然,两个隔板上也开设过水孔,以保证厌氧池300、缺氧池301和mbr池303之间的连通,厌氧池300与初级沉淀池108连通,缺氧池301同时与厌氧沉淀池202连接,使初级沉淀池108处理后的废水可进入厌氧池300后再进入缺氧池301,也可使通过厌氧沉淀池202处理后的废水可不经过厌氧池300直接进入到缺氧池301内,使本实用新型可针对不同浓度的工业废水可选择不同的工序进行处理,通过搅拌机304的搅拌,使厌氧池300和缺氧池301 内的菌群分布均匀,使好氧池302内氨氮的硝化效率更高;同时,厌氧池300上还布设有补药管,

使废水在处理过程中便于向厌氧池300内加入调节剂,具体的,调节剂为乙酸钠等碳源,补药管的出口端可延伸至厌氧池300的底部也可直接位于厌氧池300中液面的上方。

84.所述好氧池302和mbr池303内均可设置曝气组件306,曝气组件306中的曝气管出口端位于好氧池302底部或mbr池303底部,还可配设对曝气组件306供气的鼓风机311,且为了曝气组件306的安装,还可在好氧池302内和mbr池303内安装固定架,使曝气组件306的上端可安装在固定架上,使曝气组件306的安装更加稳固。通过在好氧池302和mbr池303内设置曝气组件306,使进入到好氧池302 和mbr池303内的颗粒物可通过曝气提高附着有微生物的生物床307废水中的有机物进行降解以及对氨氮进行硝化的效率。

85.所述好氧池302内还设有附着有微生物的生物床307,附着有微生物的生物床 307能对废水中的有机物进行降解以及对氨氮进行硝化,mbr池303内还设置有mbr 膜组308,mbr膜组308进一步去除氨氮和cod;好氧池302与缺氧池301之间连接有混合液回流管道309,混合液回流管道309上还安装有回流泵,且混合液回流管道309上还可设置蝶阀和止回阀,使好氧池302内的废水能通过混合液混流管道回流至缺氧池301内,使未处理彻底的废水和回流至缺氧池301内进行循环处理。所述mbr池303与厌氧池300之间、厌氧沉淀池202与两级uasb201之间均连接有污泥回流管312,使需要时,将mbr池303内的污泥通过污泥回流管输312送至厌氧池300内,厌氧沉淀池202内的污泥通过污泥回流管312输送至两级uasb201,且为了便于污泥的输送,污泥回流管312上可安装回流泵。

86.在一些实施方式中,所述mbr池303的出口端还连接有中间水池310,中间水池310出口端与后置除磷装置5进口端连接,中间水池310可用于对待后置除磷的废水或待通过反硝化深床滤池600除铵的废水可通过中间水池310暂存;后置除磷装置5中除磷槽400的进水管402并联在中间水池310的出口端,且中间水池310 内还安装有提升泵,使中间水池310水位较低时能通过提升泵对废水的提升满足除磷槽400、反硝化深床滤池600的使用,而中间水池310的出口端同时并联在反硝化深床滤池600的进口端。

87.如图8所示,所述深度处理单元6包括依次连接的反硝化深床滤池600、纤维转盘滤池601和紫外消毒渠602,纤维转盘滤池601和紫外线消毒渠依次连接在反硝化深床滤池600的出水端,使经过反硝化深床滤池600进一步脱氮后的废水通过纤维转盘滤池601去除ss后再经紫外消毒渠602进行紫外消毒后达标排放,使通过本实用新型提供的除磷系统处理后的废水可直接进行排放。值得注意的是,此处的纤维转盘滤池601还可采用人工湿地替换。

88.在一些实施方式中,如图9所示,本实用新型还包括污泥处理单元7,污泥处理单元7包括依次连接的污泥浓缩池700和污泥脱水机房,具体的,初级沉淀池108、前置除磷装置4和后置除磷装置5中的放空管407和排泥管403、两级uasb201、厌氧沉淀池202、厌氧池300、缺氧池301、mbr池303均与污泥浓缩池700之间的连接可采用污泥输送管701的连接,使本系统中产生的沉淀物、污泥等均能送入到污泥浓缩池700内进行集中浓缩处理,并经过浓缩处理后直接送入到污泥脱水机房中进行脱水处理,最终的得到脱水处理后的污泥。

89.为了保证初级沉淀池108、前置除磷装置4和后置除磷装置5中的放空管407 和排泥管403、两级uasb201、厌氧沉淀池202、厌氧池300、缺氧池301、mbr池 303中污泥的排放效果,同样可在污泥输送管701上安装回流泵,而节约设备成本,用于输送初级沉淀池108、前置除磷装置4和后置除磷装置5中的放空管407和排泥管403、两级uasb201、厌氧沉淀池202、厌氧池300、缺氧池301、mbr池303 中的污泥输送管701最终可共同并联后与污泥浓缩池700

连接,此时,可在每个污泥输送管701上均安装电磁阀,污泥浓缩池700的进口端安装一个回流泵即可。

90.在一些实施方式中,所述污泥脱水机房内还安装有依次连接的物料罐702、污泥改性仓703和压滤机704,污泥浓缩池700的出口端与污泥改性仓703的进口端连接,此处物料罐702内用于存放改性剂,根据需要物料罐702内的改性剂可向污泥改性仓703内添加,使通过污泥浓缩池700送入到污泥改性仓703内的污泥在与改性剂反应后改性,并在对污泥改性后送入到压滤机704内进行压滤处理,从而得到脱水后的污泥,通过压滤机704压滤脱水后的污泥则可通过提升机装车运走即可。

91.当需要对高浓度工业废水(cod浓度>3000mg/l,总磷浓度>40mg/l)进行处理时,具体处理步骤如下:

92.预处理单元1:高浓度工业废水通过自来水管网输送先送入到预处理池100中,高浓度工业废水在进入到预处理池100后经过处理粗格栅102拦截,废水中漂浮较大的不溶解杂质、颗粒、悬浮固体等则拦截在处理粗格栅102,而废水则正常流动,而拦截在处理粗格栅102上的不溶解杂质、颗粒、悬浮固体等则通过处理粗格栅102 提升直接排出预处理池100,而随着废水在预处理池100内的流动溢流进入到调节池101内,调节池101内的一部分废水通过入水管105上的循环泵抽送至搅拌罐103 内,并向搅拌罐103内添加熟石灰或氢氧化钠,待熟石灰或氢氧化钠溶解后,搅拌罐103内的上清液进入到缓存罐104内,并通过多个排水管106分别排入到调节池 101内,从而对废水的ph值进行调节,而调节后的废水送入到初级沉淀池108内进行初步沉淀,并在沉淀过程中向初级沉淀池108内添加铁盐或铝盐。

93.前置电学除磷装置:废水通过在初级沉淀池108内沉淀后,废水分为两部分,一部分废水直接通过第一直接输送管道8送入厌氧进水池200内,而另一部分废水则通过进水管402进入到除磷槽400内,电极板405通电,电极板405的阳极产生大量的fe

2

、fe

3

离子,以及以该离子为核心的高分子羟基聚合物fem(h2o)

×ꢀ

(oh)n(3

m-n

),该类高分子聚合物比常用的聚合硫酸铁等絮凝剂高出数倍甚至数十倍的活性和比表面积。当含铁离子液与废水充分混合后,给予适度的充氧曝气,可推动废水中fe

2

向fe

3

转变,并改变废水的ph值。同时,含磷废水中的po

23-、po

33-、p2o

74-等离子将在该体系中被氧化成正磷酸根离子po

43-,上述fe

2

、fe

3

与水中的po

43-反应,生成难溶的fe3(po4)2和fepo4,而体系中高活性的铁核高分子羟基聚合物具有强大的吸附、混凝、捕获、桥联能力,迅速并彻底地捕获和胶体颗粒,而胶体颗粒通过自重沉积在除磷槽400的底部。

94.除磷槽400内在除磷过程中,进水管402持续对除磷槽400内补充废水,使除磷槽400内的水位逐渐升高,当除磷槽400内的水位达到过水孔时,除磷槽400内除磷后的废水则通过过水孔溢流至排水槽401内,进入到排水槽401内的废水自动进行沉淀,沉淀的沉淀物则堆积在排水槽401的槽底,随着排水槽401水位的升高,排水槽401内沉淀后的废水则通过出水管406溢流排出送入到厌氧进水池200内。

95.厌氧单元2:进入到厌氧进水池200内的废水通过厌氧提升泵抽送至二级uasb 槽中,通过二级uasb槽上的循环泵的抽送使二级uasb中的废水循环流动,二级uasb 槽利用有机物厌氧分解过程,将大分子难降解有机物转化为易微生物降解的小分子有机物,将大部分不溶性有机物降解为溶解性物质,同时消耗碳源,降低cod,为后续好氧处理创造条件;通过二级uasb槽处理后的废水溢流进入到厌氧沉淀池202 内,废水在厌氧沉淀池202内进行

沉淀,沉淀后的废水溢流进入到缺氧池301内。

96.生化处理单元3:废水在缺氧池301内去除氨氮和降解有机物,在缺氧池301 处理后废水溢流进入到好氧池302内,鼓风机311向好氧池302内曝气组件306供气,曝气组件306开始曝气,使好氧池302内附着有微生物的生物床307能对废水中的有机物进行降解以及对氨氮进行硝化,在好氧池302处理后的废水溢流进入到 mbr池303内,mbr池303内的mbr膜组308进一步去除氨氮和cod,在mbr池303 处理后的废水送入到中间水池310内。

97.在本处理单元中,当好氧池302内通过曝气废水中的有机物降解不够彻底时,好氧池302内的废水还可直接通过混合液回流管道309从新送入到缺氧池301内进行重复操作,而好氧池302内的废水在通过混合液回流管道309输送时还可通过混合液混流管道上的回流泵进行抽送。

98.深度处理单元6:进入到中间水池310内的废水直接送入到反硝化深床滤池600 内,并向反硝化深床滤池600内添加碳源(乙酸钠、甲醇、葡萄糖),在有必要的情况下也可添加pac絮凝剂或铁盐,通过反硝化深床滤池600进一步将硝态氮去除,转化为氮气,最后处理后的废水进入纤维转盘滤池601去除ss,并通过紫外消毒渠 602消毒后达标排放。

99.污泥处理单元7:初级沉淀池108、除磷槽400、排水槽401、两级uasb201、厌氧沉淀池202、缺氧池301、mbr池303中的沉淀物均能通过污泥输送管701上的回流泵送入到污泥浓缩池700内,具体的,打开排泥管403和放空管407上的电磁阀,使除磷槽400内的沉淀物通过排泥管403排出后和出水槽内的沉淀物通过放空管407排出后共同通过污泥输送管701输送到污泥浓缩池700内,初级沉淀池108、两级uasb201、厌氧沉淀池202、缺氧池301、mbr池303内的沉淀物在进入到污泥浓缩池700内后送入到污泥改性仓703内,同时,物料罐702内的改性剂向污泥改性仓703内输送,使进入到污泥改性仓703内的污泥在与改性剂进行充分反应,污泥在污泥改性仓703内反应后,污泥改性仓703内的污泥送入到压滤机704内,通过压滤机704压滤脱水后直接排出。

100.当需要对低浓度工业废水(cod浓度<500mg/l,总磷浓度<8mg/l)进行处理时,具体处理步骤如下:

101.预处理单元1:低浓度工业废水通过自来水管网输送先送入到预处理池100中,低浓度工业废水在进入到预处理池100后经过处理粗格栅102拦截,废水中漂浮较大的不溶解杂质、颗粒、悬浮固体等则拦截在处理粗格栅102,而废水则正常流动,而拦截在处理粗格栅102上的不溶解杂质、颗粒、悬浮固体等则通过处理粗格栅102 提升直接排出预处理池100,而随着废水在预处理池100内的流动溢流进入到调节池101内,调节池101内的一部分废水通过入水管105上的循环泵抽送至搅拌罐103 内,并向搅拌罐103内添加熟石灰或氢氧化钠,待熟石灰或氢氧化钠溶解后,搅拌罐103内的上清液进入到缓存罐104内,并通过多个排水管106分别排入到调节池 101内,从而对废水的ph值进行调节,而调节后的废水送入到初级沉淀池108内进行初步沉淀,并在沉淀过程中向初级沉淀池108内添加铁盐或铝盐。

102.生化处理单元3:废水通过在初级沉淀池108内沉淀后通过第二直接输送管道9 进入到厌氧池300内,并在进入厌氧池300时通过溢流堰呈溢流方式进入,废水在进入到厌氧池300的同时向厌氧池300内添加乙酸钠等碳源,且厌氧池300内的搅拌机304同时搅拌,乙酸钠在溶解后将废水中的分子难降解有机物转化为易微生物降解的小分子有机物,同时消耗废水中碳源,降低废水的cod,而均匀溶解乙酸钠后的废水自流进入到缺氧池301内,缺氧

池301内的搅拌机304进行搅拌,搅拌过程中,废水中的菌群在缺氧池301内分布均匀,并去除废水中的氨氮和降解有机物,接着,缺氧池301内上层清液自流进入好氧池302内,此时鼓风机311向好氧池302 内曝气组件306供气,曝气组件306开始曝气,使好氧池302内附着有微生物的生物床307能对废水中的有机物进行降解以及对氨氮进行硝化,在好氧池302处理后的废水溢流进入到mbr池303内,mbr池303内的mbr膜组308进一步去除氨氮和 cod,在mbr池303处理后的废水送入到中间水池310内。

103.在本处理单元中,当好氧池302内通过曝气废水中的有机物降解不够彻底时,好氧池302内的废水还可直接通过混合液回流管道309从新送入到缺氧池301内进行重复操作,而好氧池302内的废水在通过混合液回流管道309输送时还可通过混合液混流管道上的回流泵进行抽送。

104.后置除磷装置5:中间水池310内的废水分为两部分,一部分废水直接通过直接送入到反硝化深床滤池600内,而另一部分废水则通过进水管402进入到除磷槽 400内,电极板405通电,电极板405的阳极产生大量的fe

2

、fe

3

离子,以及以该离子为核心的高分子羟基聚合物fem(h2o)

×

(oh)n(3

m-n

),该类高分子聚合物比常用的聚合硫酸铁等絮凝剂高出数倍甚至数十倍的活性和比表面积。当含铁离子液与废水充分混合后,给予适度的充氧曝气,可推动废水中fe

2

向fe

3

转变,并改变废水的 ph值。同时,含磷废水中的po

23-、po

33-、p2o

74-等离子将在该体系中被氧化成正磷酸根离子po

43-,上述fe

2

、fe

3

与水中的po

43-反应,生成难溶的fe3(po4)2和fepo4,而体系中高活性的铁核高分子羟基聚合物具有强大的吸附、混凝、捕获、桥联能力,迅速并彻底地捕获和胶体颗粒,而胶体颗粒通过自重沉积在除磷槽400的底部。

105.除磷槽400内在除磷过程中,进水管402持续对除磷槽400内补充废水,使除磷槽400内的水位逐渐升高,当除磷槽400内的水位达到过水孔时,除磷槽400内除磷后的废水则通过过水孔溢流至排水槽401内,进入到排水槽401内的废水自动进行沉淀,沉淀的沉淀物则堆积在排水槽401的槽底,随着排水槽401水位的升高,排水槽401内沉淀后的废水则通过出水管406溢流排出送入到反硝化深床滤池600 内。

106.深度处理单元6:向反硝化深床滤池600内添加碳源(乙酸钠),在有必要的情况下也可添加pac絮凝剂,通过反硝化深床滤池600进一步将硝态氮去除,转化为氮气,最后处理后的废水进入纤维转盘滤池601去除ss,并通过紫外消毒渠602 消毒后达标排放。

107.污泥处理单元7:初级沉淀池108、厌氧池300、缺氧池301、mbr池303、除磷槽400、排水槽401中的沉淀物均能通过污泥输送管701上的回流泵送入到污泥浓缩池700内,具体的,打开排泥管403和放空管407上的电磁阀,使除磷槽400内的沉淀物通过排泥管403排出后和出水槽内的沉淀物通过放空管407排出后共同通过污泥输送管701输送到污泥浓缩池700内,初级沉淀池108、厌氧池300、缺氧池 301、mbr池303内的沉淀物在进入到污泥浓缩池700内后送入到污泥改性仓703内,同时,物料罐702内的改性剂向污泥改性仓703内输送,使进入到污泥改性仓703 内的污泥在与改性剂进行充分反应,污泥在污泥改性仓703内反应后,污泥改性仓 703内的污泥送入到压滤机704内,通过压滤机704压滤脱水后直接排出。

108.在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上

述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例/ 方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

109.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

110.本领域的技术人员应当理解,上述实施方式仅仅是为了清楚地说明本实用新型,而并非是对本实用新型的范围进行限定。对于所属领域的技术人员而言,在上述公开的基础上还可以做出其它变化或变型,并且这些变化或变型仍处于本实用新型的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。