1.本技术涉及油泥处理技术领域,特别涉及一种预处理设备。

背景技术:

2.油泥是在石油开采、运输、炼制及含油污水处理过程中产生的含油固体废物,属于危险废物管理目录中hw08类危险废弃物,是油气开发和储运过程中产生的主要污染物之一。油泥既是油田生产过程中产生的废弃物,同时也是一种资源,油泥若不加以处理回收其中的油分,不仅造成资源的浪费,而且污染环境。随着国家对环境保护的不断重视和环境保护执法力度的不断加强,油泥逐渐成为需要重点解决的环境问题之一。

3.油泥目前的处理方法效率较低,处理后的固相尾渣含油量高,一般在5%-10%,很难达到填埋要求。

技术实现要素:

4.为了解决目前的油泥处理方法效率低、固相尾渣含油量高的技术问题,本技术提供了一种预处理设备。

5.本技术提供的预处理设备,包括:

6.第一搅拌装置,所述第一搅拌装置被配置为将油泥均匀混合后运送至油泥分离设备;

7.第二搅拌装置,所述第二搅拌装置被配置为将所述油泥分离设备从油泥中分离出的固相均匀混合,并将混合后的固相运送回所述油泥分离设备。

8.在本公开的一个实施方式中,所述油泥分离设备包括空化装置和固液分离装置,

9.所述第一搅拌装置被配置为将油泥均匀混合后运送至所述空化装置,

10.所述空化装置被配置为将油泥进行空化处理后运送至所述固液分离装置,

11.所述固液分离装置被配置为将油泥进行固液分离,并且将分离出的固相运送至所述第二搅拌装置,

12.所述第二搅拌装置被配置为将固相均匀混合后运送至所述空化装置。

13.在本公开的一个实施方式中,还包括供水通道,所述供水通道被配置为向所述第一搅拌装置中的油泥和/或所述第二搅拌装置中的固相提供水。

14.在本公开的一个实施方式中,所述第一搅拌装置被配置为,通过向油泥加水使得油泥的固相占油泥总体积的15%-30%;和/或,所述第二搅拌装置被配置为,通过向固相加水使得固相占固液总体积的15%-30%。

15.在本公开的一个实施方式中,所述供水通道提供的水为所述油泥分离设备从油泥中分离出的水。

16.在本公开的一个实施方式中,所述第一搅拌装置包括用于容纳油泥的第一容器,以及用于搅拌所述第一容器中的油泥的第一搅拌组件;所述第二搅拌装置包括用于容纳固相的第二容器,以及用于搅拌所述第二容器中固相的第二搅拌组件。

17.在本公开的一个实施方式中,所述第一容器和/或所述第二容器的上部设置有供油泥中的浮油溢出的溢油口。

18.在本公开的一个实施方式中,还包括加热装置,所述加热装置被配置为对所述第一搅拌装置中的油泥和/或所述第二搅拌装置中的固相进行加热。

19.在本公开的一个实施方式中,所述加热装置包括盘绕在所述第一容器和/或所述第二容器上的加热盘管,所述加热盘管用于输送介质,所述介质被配为通过所述加热盘管的管壁与所述第一搅拌装置中的油泥和/或所述第二搅拌装置中的固相交换热量。

20.在本公开的一个实施方式中,还包括与所述第一搅拌装置连通的第一上料装置,所述第一上料装置被配置为向所述第一搅拌装置输送油泥;和/或,

21.还包括连通所述第二搅拌装置和所述油泥分离设备的第二上料装置,所述油泥分离设备通过所述第二上料装置向所述第二搅拌装置输送固相。

22.本技术的预处理设备中,先通过第一搅拌装置将油泥混合均匀,然后将油泥通过油泥分离设备进行固液分离,分离出的固相通过第二搅拌装置均匀混合,然后再次送入油泥分离设备中进行处理,经过第一搅拌装置和第二搅拌装置的从处理后,能够有效提高油泥分离设备的工作效率,对油泥进行充分处理。

附图说明

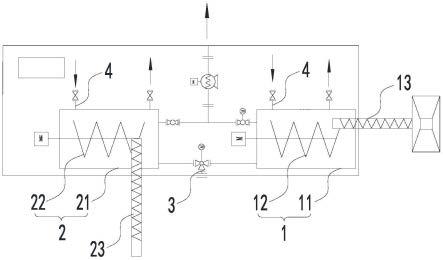

23.图1是本技术一实施例提供的预处理设备的结构示意图;

24.图2是本技术一实施例提供的预处理设备和油泥分离设备的结构示意图。

25.图1至图2中各组件名称和附图标记之间的一一对应关系如下:

26.1、第一搅拌装置;11、第一容器;12、第一搅拌组件;13、第一上料装置;2、第二搅拌装置;21、第二容器;22、第二搅拌组件;23、第二上料装置;3、供水通道;4、加热装置;5、空化装置;6、固液分离装置;7、污水处理系统;71、气浮装置;72、加热器。

具体实施方式

27.为了使本技术的目的、技术方案和有益技术效果更加清晰,以下结合具体实施例对本技术进行详细说明。应当理解的是,本说明书中描述的实施例仅仅是为了解释本技术,并非为了限定本技术。

28.为了简便,本文仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包括在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

29.本技术的上述实用新型内容并不意欲描述本技术中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实例中,列举仅作为代表性组,不应解释为穷举。

30.本技术提供了一种预处理设备,与油泥分离设备配合,可以用于处理落地油泥、清

罐油泥、老化油泥等不同类型的油泥。如图1所示,预处理设备包括第一搅拌装置1和第二搅拌装置2,第一搅拌装置1用于将油泥均匀混合,然后运送至油泥分离设备中进行固液分离处理。第二搅拌装置2被配置为将油泥分离设备分离出的固相均匀混合,并将混合后的固相送回油泥分离设备中,再次进行分离处理。

31.在本公开的一种实施方式中,如图1、图2所示,油泥分离设备包括空化装置5和固液分离装置6。第一搅拌装置1与空化装置5连通,将均匀混合后的油泥运送至空化装置5中。空化装置5能够在油泥中产生空泡,通过空化作用破坏油、泥、水之间的结合,使油泥水微粒重新分散。空化装置5与固液分离装置6连通,将处理后的油泥运送至固液分离装置6中进行固液分离,并且分离出固相和液相。固液分离装置6分离出的固相可以排出油泥分离设备,或者再次进入油泥分离设备进行处理,进一步降低含油量。

32.固液分离装置6与第二搅拌装置2连通,将需要进一步处理的固相运送至第二搅拌装置2中。第二搅拌装置2与空化装置5连通,第二搅拌装置2将固相均匀混合后运送至空化装置5中进行空化处理,空化处理后的固相运送至固液分离装置6中进行固液分离。未合格固相可以经上述过程重复数次,直到固液分离装置6分离出的固相达到合格标准。

33.在本公开的一种实施方式中,如图1所示,第一搅拌装置1包括用于容纳油泥的第一容器11,以及用于搅拌第一容器11中油泥的第一搅拌组件12。具体地,第一搅拌组件12包括设置在第一容器11中的搅拌桨,以及驱动搅拌桨转动以搅拌油泥的电机,通过搅拌桨的搅拌作用将油泥均匀混合。第一容器11通过输送通道与空化装置5连通,能够通过输送通道将搅拌均匀的油泥运送至空化装置5中。

34.第二搅拌装置2包括用于容纳油泥的第二容器21,以及用于搅拌第二容器21中的固相的第二搅拌组件22。具体地,第二搅拌组件22包括设置在第二容器21中的搅拌桨,以及驱动搅拌桨转动以搅拌油泥的电机,通过搅拌桨的搅拌作用将固相均匀混合。第二容器21通过输送通道分别与固液分离装置6和旋转空化装置5连通,固液分离装置6分离出的固相能够通过输送通道运送至第二容器21中,固相在第二容器21中通过第二搅拌组件22搅拌均匀,然后通过运输通道运送至空化装置5中。

35.第一容器11、第二容器21的出口可以通过同一输送通道与空化装置5连通。或者,第一容器11、第二容器21的出口可以通过不同的输送通道与空化装置5连通。第一容器11中搅拌均匀的油泥和第二容器21搅拌均匀的固相可以运送至同一输送通道中进行混合,混合后通过输送通道运送至空化装置5中;也可以分别运送至同一输送通道中,并且分别通过输送通道运送至空化装置5中。输送通道可以通过离心泵对油泥或固相提供动力。

36.在本公开的一种实施方式中,如图1所示,预处理设备还包括供水通道3,供水通道3与第一搅拌装置1、第二搅拌装置2的至少一个连通,用于向第一搅拌装置1的油泥和/或第二搅拌装置2中的固相加水,调节固液含量。如1图所示的一种具体实施方式中,第一容器11、第二容器21均设置有注水口,供水通道3可以通过三通与第一容器11、第二容器21的注水口连通,向油泥或固相中加水,有利于将油泥搅拌均匀。

37.在本公开的一种实施方式中,第一搅拌装置1通过供水通道3向油泥中加水,使得油泥的固相占油泥总体积的15%-30%;和/或,第二搅拌装置2通过供水通道3向固相中加水,以使固相占固液总体积的15%-30%。

38.在本公开的一种实施方式中,第一搅拌装置1和/或第二搅拌装置2上设置有溢油

口(图中未示出),溢油口可以设置在第一容器11和/或第二容器21的顶部、侧壁或其它位置。通过向第一容器11和/或第二容器21中加水,油泥或固相中游离状态的油能够漂浮在上层,液位高度到达溢油口后,上层的浮油能够从溢油口流出,从而去除油泥中的一部分油。第一容器11和/或第二容器21的溢油口可以与储油罐或其它容器连通,以收集浮油。

39.在本公开的一种具体实施方式中,向第一搅拌装置1和/或第二搅拌装置2中加入的水可以是热水,热水温度可以控制在75-85℃之间。常规原油的凝固点通常低于40℃,温度过低时,原油处于凝固状态,流动性较差。向油泥或固相中加入热水能够提高油泥温度,能够增加油的流动性,流动状态的原油更容易分离出来。油泥或固相中流动状态的原油能够漂浮在上层,有利于去除上层的浮油。较佳地,热水温度控制在80℃。经试验测试,水温在80℃左右时预处理的效果最佳,既能保证原油具有较好的流动性,又能保证较低的能耗。

40.在本公开的一种实施方式中,预处理设备还包括加热装置4,加热装置4用于对第一搅拌装置1中的油泥和/或第二搅拌装置2中的固相进行加热,有利于去除油泥或固相中的浮油。较佳地,加热装置4将油泥和/或固相的温度维持在75-85℃。预处理设备可以在常温或略高于常温下完成,低能耗,通过加热装置4维持温度,能够处理结冰的油泥,解决了目前冬季不能处理油泥的问题。

41.在本公开的一种具体实施方式中,如图1所示,加热装置4包括盘绕在第一容器11和/或第二容器21上的加热盘管,加热盘管用于输送介质,介质能够通过加热盘管的管壁与第一搅拌装置1中的油泥和/或第二搅拌装置2中的固相交换热量,从而实现加热作用。加热盘管中的介质可以是热水、水蒸气等。当热,本领域技术人员也可以选择电热丝等其它类型的加热装置4。

42.在本公开的一种实施方式中,如图1、图2所示,预处理设备还包括第一上料装置13、第二上料装置23中的至少一个。第一上料装置13与第一搅拌装置1连通,用于向第一搅拌装置1输送油泥。第二上料装置23连接在第二搅拌装置2与固液分离装置6之间,固液分离装置6通过第二上料装置23向第二搅拌装置2输送固相。详细地,第一上料装置13可以是螺旋输送机,其入口设置有料斗,出口与第一容器11连通。油泥通过料斗倒入螺旋输送机中,然后运送至第一容器11中。第二上料装置23也可以是螺旋输送机,其入口与固液分离装置6的固相出口连通,出口与第二容器21连通,固液分离装置6分离出的固相运送至第二上料装置23中,然后运送至第二容器21。

43.在本公开的一种实施方式中,若固液分离装置6分离出的固相含油率达到预定指标,可以将固相直接排放或者进一步加工利用;若固液分离装置6分离出的固相含油率未达到预定指标,则进一步通过油泥分离设备进行处理。

44.在本公开的一种实施方式中,固液分离装置6分离出的固相进行含油量检测,若固液分离装置6分离出的固相含油率达到预定指标,可以将固相直接排放,或进一步加工利用,如烧砖、铺路等;若固液分离装置6分离出的固相含油率未达到预定指标,则进一步通过油泥分离设备进行处理,直到含油率达到预定指标。

45.例如,固液分离装置6分离出的固相合格标准为含油率不超过0.3%,能够达到农用土壤要求指标。固液分离装置6分离出的未达到合格标准的固相运送回到第二搅拌装置2中搅拌均匀,然后从第二搅拌装置2依次输送至空化装置5和固液分离装置6进行处理。未合格固相可以经上述过程重复数次,直到固液分离装置6分离出的固相达到合格标准。

46.具体地,固液分离装置6可以选用卧式螺旋离心机,通过离心作用将固相和液相分离。具体地,卧式螺旋离心机分离出的未合格固相可以通过第二上料装置23运送至第二搅拌装置2中。固液分离装置6也可以采用其它类型的设备,例如蝶式离心机等,只要能够将油泥分离出固相和液相即可。

47.在本公开的一种实施方式中,如图2所示,油泥分离设备还包括污水处理系统7,污水处理系统7与固液分离装置6连通,固液分离装置6分离出的液相运送至污水处理系统7中。污水处理系统7用于对固液分离装置6分离出的液相进行油水分离,分离出油和水。具体地,污水处理系统7包括气浮装置71,气浮装置71与卧式螺旋离心机连通,对卧式螺旋离心机分出的液相进一步分离出油和水。

48.在本公开的一种实施方式中,污水处理系统7可以进一步与预处理设备的供水通道3连通,将分离出的水通过供水通道3运送至第一搅拌装置1、第二搅拌装置2中,进行循环使用。污水处理系统7可以通过叶轮泵等动力装置对液体提供动力。具体地,气浮装置71对液相进行油水分离,将分离出的水通过的出水口排出,其出水口与供水通道3连通,将分离出的水加入第一搅拌装置1和/或第二搅拌装置2中。当然,预处理设备的供水通道3也可以连接自来水等其它水源向第一搅拌装置1、第二搅拌装置2中加水。

49.在本公开的一种实施方式中,污水处理系统7还包括加热器72,加热器72用于加热气浮装置71分离出的水,以将运送至供水通道3的水加热为75-85℃的热水。热水加入第一搅拌装置1、第二搅拌装置2中,能够提高油泥或固相中原油的流动性。

50.预处理设备还可以包括控制单元,通过控制单元控制第一搅拌装置1、第二搅拌装置2的电机,以驱动搅拌桨对油泥或固相进行搅拌。控制单元还可以控制第一上料装置13、第二上料装置23送料,以及控制第一搅拌装置1、第二搅拌装置2将物料通过输送通道运送至空化装置5中。控制单元可以包括pcl,能够远程控制启停,也可以就地操作,安全方便。

51.预处理设备和油泥分离设备的各装置均可以撬装移动化设计,将第一搅拌装置1、第二搅拌装置2、空化装置5、固液分离装置6和污水处理系统7等设置在可以移动的底盘上,以方便移动。各装置可以根据现场油泥状态灵活组合,减少占地面积,可源头处理,减少运输成本和环境的影响。

52.在油井采油生产和井下作业施工过程中,部分原油放喷或被油管、抽油杆、泵及其它井下工具携带至土地或井场,这些原油渗入地面土壤,形成落地油泥是。落地油泥中含有较多的泥土、石子、树枝等杂质,处理前需要将这些杂质分离出来。

53.在本公开的一种实施方式中,预处理设备用于处理落地油泥时,还包括破袋装置和筛分装置。落地油泥通常以装袋的方式收集起来,以便于运输转移。例如,袋装的落地油泥可以通过龙门吊和长臂爪机送入破袋装置中。破袋装置对袋装的落地油泥进行破袋处理,将袋中的落地油泥洒出。破袋装置可以是自动破袋机、拆袋机等。破袋装置的出口可以与筛分装置连通,将落地油泥运送至筛分装置。筛分装置用于筛分落地油泥,去除泥土、石子等杂质。筛分装置可以是振动筛、滚筒筛或其它现有设备。筛分装置与第一搅拌装置1连通,将筛分后的落地油泥运送至第一搅拌装置1中。

54.油泥产生后长期未得到处理而形成老化油泥,氧化比较明显,重质组分较高,成分复杂,预处理困难。老化油泥粘稠度高,呈固态或半流动状态。

55.在本公开的一种实施方式中,预处理设备用于处理老化油泥时,还包括破碎装置。

破碎装置能够将老化油泥破碎成较小的颗粒,有利于第一搅拌装置1将老化油泥均匀混合。破碎装置包括可以采用破碎机或其它装置。破碎装置与第一搅拌装置1连通,将破碎后的老化油泥运送至第一搅拌装置1中。

56.清罐油泥含油量较高,重质组分较高,原油和泥吸附较严密,不易分离。清罐油泥主要分成两类:一类是在采油污水处理过程中产生的,由于污水中本身含有的细微颗粒,泥沙等,河中游中本身的胶质沥青质、重金属等的比重因素,导致少量的原油下沉到储油罐的底部,进而形成黑色、颗粒细密、含油量较多的油泥;第二类是在使用油品储罐储存原油时产生,在储存油品特别是原油时,经过长时间的存放,油品中少量的机械杂质、沙粒、泥土、重金属以及石蜡沥青质等重油组分会因比重差而自然沉降,累积在油罐底部形成又黑又稠的胶质状物质。

57.在本公开的一种实施方式中,预处理设备用于处理清罐油泥时,第一搅拌装置1设置为与油泥分离设备的固液分离装置6连通。第一搅拌装置1将清罐油泥均匀混合,然后运送至固液分离装置6中进行固液分离,分离出的固相清罐油泥运送回第一搅拌装置1或运送至第二搅拌装置2中,再次进行均匀混合。再次均匀混合后的固相清罐油泥运送至空化装置5中进行空化处理,然后再次运送至固液分离装置6进行固液分离。清罐油泥经过均匀混合、固液分离和再次均匀混合后,能够提高空化装置5的工作效率,有利于使油、泥、水充分分离。

58.以上已经描述了本实用新型的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。本实用新型的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。