1.本技术涉及锆英砂生产设备领域,尤其是涉及一种锆英砂搅拌反应装置。

背景技术:

2.锆英砂,或称锆英石,是一种以锆的硅酸盐为主要物质组成的矿物,纯净的锆英砂为无色透明的晶体,其常因产地不同、或含杂质的种类和数量不同而染成黄、橙、红、褐等颜色,其结晶构造属四方晶系,呈四方锥柱形。锆英砂产于高温地区,因此锆英砂经常用作耐高温材料,在工业和医学方面都有很大的用途。锆英砂一般从火成岩中经过破碎提取,初次破碎提取后的锆英砂中存在大量的杂质,因此在锆英砂的生产过程中,需要对锆英砂中的杂质进行去除,然后再打磨成各种所需的材料。

3.相关技术中,为了对锆英砂进行提纯,会先对锆英砂进行重选、浮选、磁选、电选等单一或联合的物理方法进行提纯选矿,但是仅使用物理方法进行提纯得到的锆英砂成品往往不尽如人意。故后续还需进行化学提纯,锆英砂常使用的化学提纯方法为酸解除铁方法,即将锆英砂投入反应釜中,并与一定浓度的盐酸在一定温度下进行反应,并保温一定时间,随后即可获得杂质含量较低,且白度较高的锆英砂成品。故在锆英砂的生产过程中,一般会提供一种便于反应的容器,这种容器中,半成品的锆英砂可以与盐酸及其他辅助反应物一同在高温环境中进行反应,并且容器中设置有搅拌装置,可以对容器中的物质进行搅拌混合。

4.针对上述中的相关技术,发明人认为在实际使用的过程中,现有的用于实现上述反应的容器,其中的搅拌装置一般为设置在容器内并可发生转动的杆状零件,该种零件转动时可对容器中的物料进行搅动,从而起到混合物料并提高反应速率的目的。但是在使用过程中,由于杆状的零件在转动中,会存在一定的运动死角,即容器内壁某些部位,尤其是靠近容器内壁的部位难以被触及,从而导致内壁上会存在大量反应不完全的残余物料,导致整个化学提纯过程效果不佳。

技术实现要素:

5.为了解决现有的反应容器中物料反应不充分的问题,本技术提供一种锆英砂搅拌反应装置。

6.本技术提供的一种锆英砂搅拌反应装置采用如下的技术方案:

7.一种锆英砂搅拌反应装置,包括反应炉体和装置底座,所述反应炉体内部设置有电加热组件,所述反应炉体顶部表面设置有投料口,所述装置底座和反应炉体的底部之间通过万向连接器实现相互连接,所述反应炉体顶部设置有驱动装置;所述驱动装置包括固定设置在装置底座的安装架、第一驱动气缸和第二驱动气缸,所述第一驱动气缸和第二驱动气缸的气缸座分别与安装架之间通过万向连接器实现万向连接,所述第一驱动气缸和第二驱动气缸的活塞杆末端分别与反应炉体顶部侧面之间通过万向连接器实现万向连接,所述第一驱动气缸和第二驱动气缸均电连接有控制器。

8.通过采用上述技术方案,在反应炉体内发生加热反应的过程中,驱动装置的设置可以对反应炉体的整体实现周期性的晃动,驱动装置中,第一驱动气缸和第二驱动气缸受控制器的控制而产生周期性的收缩或伸长运动,底部与装置底座之间通过万向连接器实现连接的反应炉体,自身具有两个自由度,故在第一驱动气缸和第二驱动气缸长度确定的情况下,反应炉体的位置即可确定。因此只需使得第一驱动气缸和第二驱动气缸按照一定的规律进行收缩或伸长,即可使得反应炉体按照一定的轨迹转动,反应炉体转动的中心点即为反应炉体和装置底座的连接处。通过周期性地令反应炉体发生转动,即可有效抖落反应炉体内壁残余的物料,大大提高物料参与反应的速率,改善反应效果,从而有效提高锆英石的化学提纯效果。

9.优选的,所述驱动装置还包括若干压缩弹簧杆,所述压缩弹簧杆设置在安装架和反应炉体侧面之间,所述压缩弹簧杆包括有压力管和活塞杆,所述压缩弹簧杆的压力管的末端与安装架之间通过万向连接器实现万向连接,所述压缩弹簧杆的活塞杆的末端与反应炉体顶部侧面之间通过万向连接器实现万向连接。

10.通过采用上述技术方案,压缩弹簧杆分布在反应炉体的四周,且各压缩弹簧杆的长度随着反应炉体位置的改变而被动的发生改变,压缩弹簧杆的设置一方面可以提高反应炉体转动时的稳定性,有效减少反应炉体和装置底座之间的万向连接器的受力大小,从而有效延长该处万向连接器的使用寿命。另一方面,压缩弹簧杆的设置也可有效减少第一驱动气缸和第二驱动气缸的受力大小,从而有效提高第一驱动气缸和第二驱动气缸的使用寿命。

11.优选的,所述第一驱动气缸、第二驱动气缸以及压缩弹簧杆呈圆周阵列状分布在反应炉体周围;当所述第一驱动气缸、第二驱动气缸以及各压缩弹簧杆的长度相同时,所述反应炉体高度方向的轴线垂直于水平面,且所述第一驱动气缸、第二驱动气缸和压缩弹簧杆中任意一个部件的轴线的所在直线均穿过反应炉体的顶面形心,且所述第一驱动气缸、第二驱动气缸和压缩弹簧杆中所有部件的轴线的所在直线中任意的相邻的两个直线之间的夹角相同。

12.通过采用上述技术方案,可以使得反应炉体的重量均匀的分布在第一驱动气缸、第二驱动气缸和各压缩弹簧杆之间,从而有效提高第一驱动气缸、第二驱动气缸和压缩弹簧杆的使用寿命,并且提高反应炉体转动时的稳定性。

13.优选的,所述电加热组件包括预埋在反应炉体内壁的电加热丝,所述电加热丝通过线缆与外部电源相连接,所述反应炉体包括一体式内胆,所述一体式内胆朝向外部的表面分布有安装骨架,所述安装骨架将一体式内胆外表面分隔为多个加热腔室,所述电加热丝安装于各加热腔室内,所述反应炉体还包括多个拼接式外壳片,所述拼接式外壳片与安装骨架之间通过螺钉实现紧固连接。

14.通过采用上述技术方案,电加热丝通电后可以对一体式内胆表面进行加热,从而对反应炉体内的物料进行升温并达到合适的反应温度。多个加热腔室的设置可以使得一体式内胆的表面各部分得到均匀加热,有效减少局部加热温度不足的情况发生的可能性,使得物料都能得到均匀的加热。同时,多个加热腔室的设置,可以有效降低电加热组件的整体故障率,当部分加热腔室内的电加热丝发生故障无法实现正常加热时,剩余加热腔室内的电加热丝依然可以工作,不会对反应炉体内的物料加热产生过多的影响。拼接式外壳片的

设置可以便于工作人员将反应炉体的外壳部分拆下,并对其内部的电加热丝进行检修,提高了后期维护的方便性。

15.优选的,所述一体式内胆的底面与侧面的连接处形成有弧形的连接面。

16.通过采用上述技术方案,弧形的连接面的设置可以有效降低物料堆积在尖锐的死角区域的可能性。

17.优选的,所述反应炉体内部还设置有搅拌组件,所述搅拌组件包括设置在反应炉体顶部处的搅拌电机,所述搅拌电机的输出轴连接有搅拌轴,所述搅拌轴位于反应炉体内,所述搅拌轴表面设置有搅拌杆,所述搅拌杆沿搅拌轴长度方向分布设置有多个。

18.通过采用上述技术方案,搅拌组件中的搅拌杆随着搅拌轴的转动而对物料进行充分的搅拌,可以使得物料得到更为充分的混合,提高反应效率。

19.优选的,所述搅拌轴和搅拌杆内部形成有相互连通的流质通道,所述搅拌轴和搅拌电机的输出轴之间通过旋转接头相互连接,所述旋转接头包括有第一进口、第一出口、第二进口和第二出口,在所述旋转接头内部,所述第一进口和第一出口之间相互连通,所述第二进口和第二出口之间相互连通;所述流质通道包括有流质进口和流质出口,所述流质进口与第一出口之间连通,所述流质出口与第二进口之间连通;所述反应炉体顶面处开设有总进口和总出口,所述总进口与第一进口之间通过管道连接,所述总出口与第二出口之间通过管道连接;所述搅拌组件还包括有热介质循环供应装置,所述热介质循环供应装置将流动状态的热介质从总进口中注入,随后依次通过第一进口和第一出口并从流质进口中进入至流质通道内,随后热介质充满流质通道并从流质出口中流出,并依次通过第二进口和第二出口并从总出口中流出,随后热介质回流至热介质循环供应装置中。

20.通过采用上述技术方案,搅拌轴和搅拌杆内形成有流质通道,流质通道内注入热介质后,搅拌轴和搅拌杆自身便会具有高温,可以在搅拌物料的过程中,同时对物料进行加热,从而进一步提高物料的升温速度和温度的稳定性。

21.优选的,所述总进口、第一进口、总出口和第二出口处均设置有耐热密封橡胶圈。

22.通过采用上述技术方案,耐热密封橡胶圈的设置可以对总进口、第一进口、总出口和第二出口处进行密封,降低流动的热介质发生泄漏的可能性。同时耐热密封橡胶圈本身具有较好的耐热性,适合长期使用于反应炉体内的高温环境中。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过驱动装置的设置,能够起到对反应炉体本身进行转动的效果,以降低物料在反应炉体内壁残留的可能性;

25.2.通过压缩弹簧杆的设置,能够起到提高反应炉体转动稳定性的效果;

26.3.通过搅拌组件和热介质循环供应装置的设置,能够起到对反应炉体内的物料同时进行搅拌和加热的效果。

附图说明

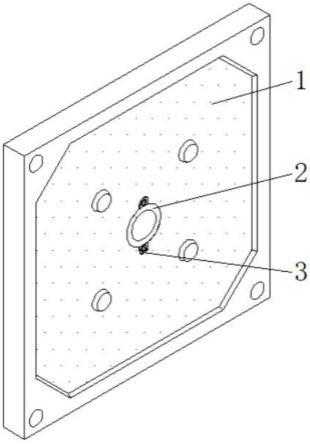

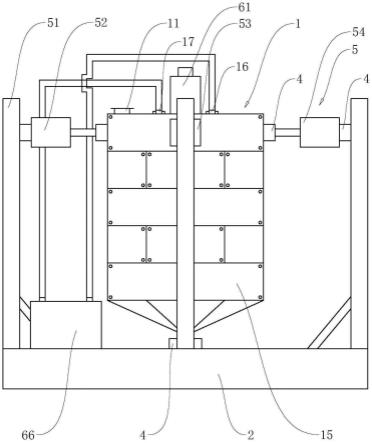

27.图1是本技术实施例的一种锆英砂搅拌反应装置的整体结构的示意图。

28.图2是本技术实施例的一种锆英砂搅拌反应装置的反应炉体的剖视图,用于展示反应炉体的内部结构。

29.图3是图2中a部的放大示意图。

30.附图标记说明,1、反应炉体;11、投料口;12、一体式内胆;13、安装骨架;14、加热腔室;15、拼接式外壳片;16、总进口;17、总出口;2、装置底座;3、电加热组件;31、电加热丝;4、万向连接器;5、驱动装置;51、安装架;52、第一驱动气缸;53、第二驱动气缸;54、压缩弹簧杆;6、搅拌组件;61、搅拌电机;62、搅拌轴;63、搅拌杆;64、流质通道;641、流质进口;642、流质出口;65、旋转接头;651、第一进口;652、第一出口;653、第二进口;654、第二出口;66、热介质循环供应装置;67、耐热密封橡胶圈。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种锆英砂搅拌反应装置。参照图1-3,该种锆英砂搅拌反应装置包括反应炉体1和装置底座2,反应炉体1内部设置有电加热组件3,反应炉体1顶部表面设置有投料口11,装置底座2和反应炉体1的底部之间通过万向连接器4实现相互连接,反应炉体1顶部设置有驱动装置5,驱动装置5用于实现反应炉体1的转动。

33.参照图1-3,反应炉体1内部还设置有搅拌组件6,搅拌组件6包括设置在反应炉体1顶部处的搅拌电机61,搅拌电机61的输出轴连接有搅拌轴62,搅拌轴62位于反应炉体1内,搅拌轴62表面设置有搅拌杆63,搅拌杆63沿搅拌轴62长度方向分布设置有多个。

34.参照图1-3,搅拌轴62和搅拌杆63内部形成有相互连通的流质通道64,搅拌轴62和搅拌电机61的输出轴之间通过旋转接头65相互连接,旋转接头65包括有第一进口651、第一出口652、第二进口653和第二出口654,在旋转接头65内部,第一进口651和第一出口652之间相互连通,第二进口653和第二出口654之间相互连通;流质通道64包括有流质进口641和流质出口642,流质进口641与第一出口652之间连通,流质出口642与第二进口653之间连通;反应炉体1顶面处开设有总进口16和总出口17,总进口16与第一进口651之间通过管道连接,总出口17与第二出口654之间通过管道连接;搅拌组件6还包括有热介质循环供应装置66,热介质循环供应装置66将流动状态的热介质从总进口16中注入,随后依次通过第一进口651和第一出口652并从流质进口641中进入至流质通道64内,随后热介质充满流质通道64并从流质出口642中流出,并依次通过第二进口653和第二出口654并从总出口17中流出,随后热介质回流至热介质循环供应装置66中。搅拌轴62和搅拌杆63内形成有流质通道64,流质通道64内注入热介质后,搅拌轴62和搅拌杆63自身便会具有高温,可以在搅拌物料的过程中,同时对物料进行加热,从而进一步提高物料的升温速度和温度的稳定性。总进口16、第一进口651、总出口17和第二出口654处均设置有耐热密封橡胶圈67,耐热密封橡胶圈67的设置可以对总进口16、第一进口651、总出口17和第二出口654处进行密封,降低流动的热介质发生泄漏的可能性。同时耐热密封橡胶圈67本身具有较好的耐热性,适合长期使用于反应炉体1内的高温环境中。本实施例中,所用的热介质为热油。

35.参照图1-3,电加热组件3包括预埋在反应炉体1内壁的电加热丝31,电加热丝31通过线缆与外部电源相连接,反应炉体1包括一体式内胆12,一体式内胆12朝向外部的表面分布有安装骨架13,安装骨架13将一体式内胆12外表面分隔为多个加热腔室14,电加热丝31安装于各加热腔室14内,反应炉体1还包括多个拼接式外壳片15,拼接式外壳片15与安装骨架13之间通过螺钉实现紧固连接。一体式内胆12的底面与侧面的连接处形成有弧形的连接面,弧形的连接面的设置可以有效降低物料堆积在尖锐的死角区域的可能性。

36.参照图1-3,驱动装置5包括固定设置在装置底座2的安装架51、第一驱动气缸52和第二驱动气缸53,第一驱动气缸52和第二驱动气缸53的气缸座分别与安装架51之间通过万向连接器4实现万向连接,第一驱动气缸52和第二驱动气缸53的活塞杆末端分别与反应炉体1顶部侧面之间通过万向连接器4实现万向连接,第一驱动气缸52和第二驱动气缸53均电连接有控制器。驱动装置5还包括若干压缩弹簧杆54,压缩弹簧杆54设置在安装架51和反应炉体1侧面之间,压缩弹簧杆54包括有压力管和活塞杆,压缩弹簧杆54的压力管的末端与安装架51之间通过万向连接器4实现万向连接,压缩弹簧杆54的活塞杆的末端与反应炉体1顶部侧面之间通过万向连接器4实现万向连接。

37.参照图1-3,第一驱动气缸52、第二驱动气缸53以及压缩弹簧杆54呈圆周阵列状分布在反应炉体1周围;当第一驱动气缸52、第二驱动气缸53以及各压缩弹簧杆54的长度相同时,反应炉体1高度方向的轴线垂直于水平面,且第一驱动气缸52、第二驱动气缸53和压缩弹簧杆54中任意一个部件的轴线的所在直线均穿过反应炉体1的顶面形心,且第一驱动气缸52、第二驱动气缸53和压缩弹簧杆54中所有部件的轴线的所在直线中任意的相邻的两个直线之间的夹角相同,上述设置可以使得反应炉体1的重量均匀的分布在第一驱动气缸52、第二驱动气缸53和各压缩弹簧杆54之间,从而有效提高第一驱动气缸52、第二驱动气缸53和压缩弹簧杆54的使用寿命,并且提高反应炉体1转动时的稳定性。本实施例中,压缩弹簧杆54的数量为2个。

38.本技术实施例一种锆英砂搅拌反应装置的实施原理为:在反应炉体1内发生加热反应的过程中,驱动装置5的设置可以对反应炉体1的整体实现周期性的晃动,驱动装置5中,第一驱动气缸52和第二驱动气缸53受控制器的控制而产生周期性的收缩或伸长运动,底部与装置底座2之间通过万向连接器4实现连接的反应炉体1,自身具有两个自由度,故在第一驱动气缸52和第二驱动气缸53长度确定的情况下,反应炉体1的位置即可确定。因此只需使得第一驱动气缸52和第二驱动气缸53按照一定的规律进行收缩或伸长,即可使得反应炉体1按照一定的轨迹转动,反应炉体1转动的中心点即为反应炉体1和装置底座2的连接处。通过周期性地令反应炉体1发生转动,即可有效抖落反应炉体1内壁残余的物料,大大提高物料参与反应的速率,改善反应效果,从而有效提高锆英石的化学提纯效果。搅拌组件6中的搅拌杆63随着搅拌轴62的转动而对物料进行充分的搅拌,可以使得物料得到更为充分的混合,提高反应效率。

39.压缩弹簧杆54分布在反应炉体1的四周,且各压缩弹簧杆54的长度随着反应炉体1位置的改变而被动的发生改变,压缩弹簧杆54的设置一方面可以提高反应炉体1转动时的稳定性,有效减少反应炉体1和装置底座2之间的万向连接器4的受力大小,从而有效延长该处万向连接器4的使用寿命。另一方面,压缩弹簧杆54的设置也可有效减少第一驱动气缸52和第二驱动气缸53的受力大小,从而有效提高第一驱动气缸52和第二驱动气缸53的使用寿命。

40.电加热丝31通电后可以对一体式内胆12表面进行加热,从而对反应炉体1内的物料进行升温并达到合适的反应温度。多个加热腔室14的设置可以使得一体式内胆12的表面各部分得到均匀加热,有效减少局部加热温度不足的情况发生的可能性,使得物料都能得到均匀的加热。同时,多个加热腔室14的设置,可以有效降低电加热组件3的整体故障率,当部分加热腔室14内的电加热丝31发生故障无法实现正常加热时,剩余加热腔室14内的电加

热丝31依然可以工作,不会对反应炉体1内的物料加热产生过多的影响。拼接式外壳片15的设置可以便于工作人员将反应炉体1的外壳部分拆下,并对其内部的电加热丝31进行检修,提高了后期维护的方便性。

41.搅拌轴62和搅拌杆63内形成有流质通道64,流质通道64内注入热介质后,搅拌轴62和搅拌杆63自身便会具有高温,可以在搅拌物料的过程中,同时对物料进行加热,从而进一步提高物料的升温速度和温度的稳定性。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。