1.本实用新型属于市政工程电力排管技术领域,具体涉及一种现浇混凝土电力排管快速施工抗浮结构。

背景技术:

2.电力工程是目前重要的基础工程之一。在城市电网建设中,电力线路选择地下电缆方式的比重越来越高。地下电缆线路敷设的方式有很多,其中排管敷设方式适用于电缆较多,有机动车等重载的地段。电力排管由多根套管组合排列而成。目前,电力排管的施工方法有两种,一种是直埋排管,另一种是现浇混凝土排管。

3.在现浇混凝土排管施工过程中,传统施工方法在施工时经常会出现排管不顺直、模板安装费时不牢固、模板涨模、管子漂浮等质量通病,且浇筑混凝土费时费力。混凝土浇筑过程中,由于混凝土对其产生的浮力,极易出现管道组整体漂浮形成“飘管”现象,造成管道位置整体偏移,甚至因为不均匀浮力造成管道接口松动、灌浆,出现“堵管”现象,对电力排管工程施工质量造成极大影响,基于此,研究一种现浇混凝土电力排管快速施工抗浮结构是必要的。

技术实现要素:

4.针对现有设备存在的缺陷和问题,本实用新型提供一种现浇混凝土电力排管快速施工抗浮结构,有效的解决了现有设备中存在的由于混凝土对其产生的浮力,极易出现管道组整体漂浮形成“飘管”现象,造成管道位置整体偏移,甚至因为不均匀浮力造成管道接口松动、灌浆,出现“堵管”现象,对电力排管工程施工质量造成极大影响的问题。

5.本实用新型解决其技术问题所采用的方案是:一种现浇混凝土电力排管快速施工抗浮结构,包括混凝土底基、电力排管和抗浮组件,所述混凝土底基浇筑在施工基槽内,混凝土底基上预埋有定位钢筋和紧固螺杆,且定位钢筋设置在紧固螺杆的内侧,电力排管按设计要求分层敷设在混凝土底基上,且设置在定位钢筋内侧,电力排管上把绑扎有钢筋网片,钢筋网片和定位钢筋之间设置有防漂浮钢筋,防漂浮钢筋的外侧设置有浇筑模板,相对的两块浇筑模板之间的上部设置有对拉螺杆,抗浮组件安装在对拉螺杆上,抗浮组件包括固定套筒、螺座和抗浮架,固定套筒套装在对拉螺杆上,螺座固定在固定套筒上,螺座内螺纹连接有升降螺杆,升降螺杆的下端转动连接有活动套,抗浮架上固定在活动套上,其横杆部分的两端均与浇筑模板内壁紧密相接,其竖杆部分与钢筋网片紧密相接。

6.进一步的,所述紧固螺杆上固定有l型角钢架,l型角钢架的内侧设置有方管,方管内侧与浇筑模板外侧紧密相接。

7.进一步的,所述定位钢筋的内侧设置有导向筒,防漂浮钢筋的下端安装在导向筒内,定位钢筋的外侧设置有顶块。

8.进一步的,所述电力排管管口内安装有管塞,防止泥沙等异物进入管内。

9.进一步的,所述浇筑模板采用胶合板,支设前按照浇筑厚度先拼装好,拼装高度略

大于混凝土浇筑高度。

10.电力排管施工具体包括如下步骤:

11.1、测量放样

12.对施工现场进行测量放线,根据坐标点和水准点,用gps放样,并与高程基准点进行闭合,闭合差符合规范要求。本实施例中电力排管施工是在电缆井浇筑完成后开始,电缆井侧墙上预留有电力排管深入洞口,将预留洞口的中点引至地面,利用gps进行直线放样,放出中线后用白灰标识。

13.2、沟槽开挖

14.采用施工机械开挖沟槽,机械开挖后用人工配合清槽,开挖顺序根据施工现场情况分区、分段施工。沟槽开挖按设计要求进行放坡,排管两侧留工作面1m,沟槽施工采用梯形断面开挖,在开挖时严格控制沟底设计标高,机械开挖应保留10cm用人工清底。基槽开完完成后及时进行地基承载力检测,检测值达到设计要求方可进入下一步施工。开挖时做好基坑排水工作。施工前和施工过程中考虑地表水的排除及基坑中积水的抽排,确保混凝土基础在无水环境下施工。

15.3、浇筑钢筋混凝土基础

16.混凝土施工前,对沟槽底部进行整平,放出沟槽中心线,绑扎基础钢筋,按设计基础厚度与宽度进行浇筑,混凝土设计标号c20,抗渗等级不低于p6,浇筑厚度为10cm;在距基础边缘两内侧15cm处从一端至另一端每隔3米预埋端部焊接为t型的ф12钢筋,同时在距基础边缘内侧3cm处从一端至另一端每隔2米预埋紧固螺杆;浇筑时沟槽底板应3

‰

朝排水方向放坡,以便电缆沟的排水,并按要求振捣,直到完全密实为止;浇筑后进行收光并做到及时养护,确保混凝土的强度。

17.4、电力排管敷设

18.电力排管铺设前采用人工将排管放入沟槽内。对放坡开挖的沟槽,将钢管以一定的坡度搭设在沟槽边缘,用非金属绳索系住管身两端,保持管身平衡通过钢管均匀放至沟槽,防止操作不当致使管子断裂。为尽量减少埋深,且满足覆土条件,电力排管按三层在管枕上叠铺。铺设时先根据定位钢筋找出中线并按设计要求间距2米摆放管枕,排管从一端至另一端开始铺设,每段的接头要错开布置,并保证连接严密。铺设后的排管两端,每个管口都须用管塞进行临时封堵,防止泥沙等异物进入管内。排管的端头进入电缆井时,排管与电缆井壁之间的空隙须用软质、耐腐蚀的材料填充,预防电缆井与排管产生不同沉降时造成破坏。

19.5、设置防漂浮装置

20.电力排管敷设完毕后,按图纸设计要求在排管顶部绑扎一层钢筋网片。排管上面设有垫块,钢筋网片放置在垫块上,避免直接接触排管。将预埋的定位钢筋与钢筋网片用ф14钢筋上下焊接形成整体固定在混凝土基础上,避免了浇筑混凝土时,电力排管上浮。

21.6、设置与加固浇筑模板

22.浇筑模板采用胶合板,支设前按照浇筑厚度先拼装好,拼装高度略大于混凝土浇筑高度,模板均用40*80方木竖向中心间距25cm提前加固,防止模板侧向变形。采用长20cm的l80*50*5型号的角钢,角钢短边两端设有螺栓孔,螺栓孔穿过预埋螺杆后用螺母固定牢固,同时在角钢的背面紧贴设置50*50通长方管。支设模板时下端紧贴方管垂直竖立,加固

时下部用角钢顶撑固定,在位于混凝土浇筑面以上的上端位置用对拉螺杆配合钢管对拉固定。模板拼缝须严密,不得漏浆,并在模板内侧弹线控制浇筑高度。

23.7、电缆井预留洞口封堵

24.由于电缆井内空间有限致使洞口加固支撑不便,电力排管入电缆井的预留洞口采用定型化钢板进行封堵。如图2所示,电缆井侧墙模板加固时,在井室洞口两侧及上下设置6处对拉螺杆,对拉螺杆即可在电缆井浇筑时取到加固模板作用,也可在电缆井侧墙模板拆除作为固定钢板的螺杆使用。在排管端头伸入洞口及排管与电缆井壁之间的空隙填充后,将厚度为3mm开设有对应螺孔的定型化钢板穿过预留螺杆并用螺母固定在井室内壁上,同时用ф14钢筋将螺杆与钢板焊接,进一步加固的同时也保证了钢板的侧向刚度。拆卸钢模板时用小锤轻敲即可拆除。

25.8、浇筑包封混凝土

26.采用可移动式浇筑溜槽分层分段浇筑,溜槽采用现场材料加工制作而成,根据浇筑部位进行快速移动,能高效快捷的浇筑混凝土。混凝土分层浇筑厚度为40mm,混凝土坍落度控制在60

‑‑

80mm。浇筑时两侧同时进行,防止将管子挤偏。采用插入式震动器,务必使混凝土充满各管道间隙。待第一层浇筑结束后开始浇筑第二层混凝土,按此方法施工直至顶部100mm的包封层。成型后洒水塑料薄膜养生。

27.9、沟槽回填

28.沟槽回填,以机械为主,人工配合。管顶50cm内每层回填虚铺厚度为20cm,并进行人工夯实,密实度达到设计要求;管顶50cm以上回填至路面结构层,每层回填虚铺厚度为30-40cm,并进行机械夯实,密实度同样达到设计要求。

29.本装置能有效解决排管安装不顺直、模板安装费时不牢固、浇灌混凝土时模板涨模,管子出现漂浮等质量通病,同时利用可移动式浇筑溜槽能提高施工效率,保证施工质量的同时也节省施工成本及施工周期。

30.本实用新型的有益效果:本实用新型主要用于电力排管的安装工作中,通过混凝土底基和电力排管的配合设置,使用时首先在施工基槽内浇筑混凝土底基,同时在混凝土底基上预埋好定位钢筋和紧固螺杆,然后把电力排管按设计要求分层敷设在混凝土底基上,钢筋网片绑扎在电力排管上,防漂浮钢筋安装在钢筋网片和定位钢筋,这样设置防漂浮钢筋、钢筋网片和定位钢筋三者形成抗浮框,避免电力排管出现漂浮现象。

31.通过设置抗浮组件,使用时先使用对拉螺杆把浇筑模板支设好,然后拧动升降螺杆,调节其在螺座内的长度,从而根据实际所需调节抗浮架的位置,以实现对防漂浮钢筋、钢筋网片和定位钢筋三者形成抗浮框进行抗浮,进一步实现对电力排管进行抗浮,防止电力排管由于混凝土对其产生的浮力,出现管道组整体漂浮形成“飘管”现象,造成管道位置整体偏移,甚至因为不均匀浮力造成管道接口松动、灌浆,出现“堵管”现象,避免对电力排管工程施工质量造成极大影响,提高设备实用性。

32.通过l型角钢架和方管的配合设置,方管内侧与浇筑模板外侧紧密相接,配合l型角钢架可以使浇筑模板的支设更加稳固安全;通过导向筒和顶块的配合设置,导向筒为防漂浮钢筋的安装提供导向定位,避免防漂浮钢筋发生偏移,顶块顶着浇筑模板,为浇筑模板支设提供支撑保护。

33.由此,本实用新型结构新颖,使用时首先在施工基槽内浇筑混凝土底基,同时在混

凝土底基上预埋好定位钢筋和紧固螺杆,然后把电力排管按设计要求分层敷设在混凝土底基上,钢筋网片绑扎在电力排管上,防漂浮钢筋安装在钢筋网片和定位钢筋,这样设置防漂浮钢筋、钢筋网片和定位钢筋三者形成抗浮框,避免电力排管出现漂浮现象,使用时先使用对拉螺杆把浇筑模板支设好,然后拧动升降螺杆,调节其在螺座内的长度,从而根据实际所需调节抗浮架的位置,以实现对防漂浮钢筋、钢筋网片和定位钢筋三者形成抗浮框进行抗浮,进一步实现对电力排管进行抗浮,防止电力排管由于混凝土对其产生的浮力,出现管道组整体漂浮形成“飘管”现象,造成管道位置整体偏移,甚至因为不均匀浮力造成管道接口松动、灌浆,出现“堵管”现象,避免对电力排管工程施工质量造成极大影响,提高设备实用性。

附图说明

34.图1为本实用新型的主视结构示意图;

35.图2为图1中a处的放大结构示意图;

36.图3为本实用新型中电缆井预留洞口封堵的主视结构示意图。

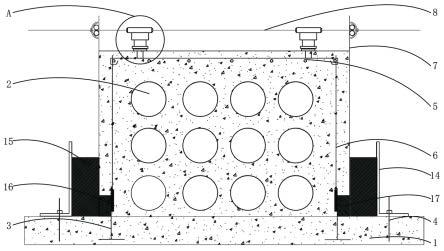

37.图中的标号为:1为混凝土底基,2为电力排管,3为定位钢筋,4为紧固螺杆,5为钢筋网片,6为防漂浮钢筋,7为浇筑模板,8为对拉螺杆,9为固定套筒,10为螺座,11为抗浮架,12为升降螺杆,13为活动套,14为l型角钢架,15为方管,16为导向筒,17为顶块。

具体实施方式

38.下面结合附图和实施例对本实用新型进一步说明。

39.实施例1:本实施例旨在提供一种现浇混凝土电力排管快速施工抗浮结构,主要用于在电力排管的安装工作中,以便解决目前存在的由于混凝土对其产生的浮力,极易出现管道组整体漂浮形成“飘管”现象,造成管道位置整体偏移,甚至因为不均匀浮力造成管道接口松动、灌浆,出现“堵管”现象,对电力排管工程施工质量造成极大影响的问题,基于此,本实施例主要针对抗浮结构,设置了抗浮组件。

40.具体的结构中,如图1-2中所示,一种现浇混凝土电力排管快速施工抗浮结构,包括混凝土底基1、电力排管2和抗浮组件,混凝土底基1浇筑在施工基槽内,混凝土底基1上预埋有定位钢筋3和紧固螺杆4,且定位钢筋3设置在紧固螺杆4的内侧,电力排管2按设计要求分层敷设在混凝土底基1上,且设置在定位钢筋3内侧,电力排管2上把绑扎有钢筋网片5,钢筋网片5和定位钢筋3之间设置有防漂浮钢筋6;通过混凝土底基1和电力排管2的配合设置,使用时首先在施工基槽内浇筑混凝土底基1,同时在混凝土底基1上预埋好定位钢筋3和紧固螺杆4,然后把电力排管2按设计要求分层敷设在混凝土底基1上,钢筋网片5绑扎在电力排管2上,防漂浮钢筋6安装在钢筋网片5和定位钢筋3,这样设置防漂浮钢筋6、钢筋网片5和定位钢筋3三者形成抗浮框,避免电力排管2出现漂浮现象。

41.防漂浮钢筋6的外侧设置有浇筑模板7,相对的两块浇筑模板7之间的上部设置有对拉螺杆8,抗浮组件安装在对拉螺杆8上,抗浮组件包括固定套筒9、螺座10和抗浮架11,固定套筒9套装在对拉螺杆8上,螺座10固定在固定套筒9上,螺座10内螺纹连接有升降螺杆12,升降螺杆12的下端转动连接有活动套13,抗浮架11上固定在活动套13上,其横杆部分的两端均与浇筑模板7内壁紧密相接,其竖杆部分与钢筋网片5紧密相接;通过设置抗浮组件,

使用时先使用对拉螺杆8把浇筑模板7支设好,然后拧动升降螺杆12,调节其在螺座10内的长度,从而根据实际所需调节抗浮架11的位置,以实现对防漂浮钢筋6、钢筋网片5和定位钢筋3三者形成抗浮框进行抗浮,进一步实现对电力排管2进行抗浮,防止电力排管2由于混凝土对其产生的浮力,出现管道组整体漂浮形成“飘管”现象,造成管道位置整体偏移,甚至因为不均匀浮力造成管道接口松动、灌浆,出现“堵管”现象,避免对电力排管2工程施工质量造成极大影响,提高设备实用性。

42.本实施例中,通过混凝土底基1和电力排管2的配合设置,使用时首先在施工基槽内浇筑混凝土底基1,同时在混凝土底基1上预埋好定位钢筋3和紧固螺杆4,然后把电力排管2按设计要求分层敷设在混凝土底基1上,钢筋网片5绑扎在电力排管2上,防漂浮钢筋6安装在钢筋网片5和定位钢筋3,这样设置防漂浮钢筋6、钢筋网片5和定位钢筋3三者形成抗浮框,避免电力排管2出现漂浮现象,使用时先使用对拉螺杆8把浇筑模板7支设好,然后拧动升降螺杆12,调节其在螺座10内的长度,从而根据实际所需调节抗浮架11的位置,以实现对防漂浮钢筋6、钢筋网片5和定位钢筋3三者形成抗浮框进行抗浮,进一步实现对电力排管2进行抗浮,防止电力排管2由于混凝土对其产生的浮力,出现管道组整体漂浮形成“飘管”现象,造成管道位置整体偏移,甚至因为不均匀浮力造成管道接口松动、灌浆,出现“堵管”现象,避免对电力排管2工程施工质量造成极大影响,提高设备实用性。

43.实施例2:本实施例与实施例1基本相同,其区别在于:本实施例对紧固螺杆4具体结构的进一步说明。

44.具体的结构中,如图1-2中所示,紧固螺杆4上固定有l型角钢架14,l型角钢架14的内侧设置有方管15,方管15内侧与浇筑模板7外侧紧密相接;通过l型角钢架14和方管15的配合设置,方管15内侧与浇筑模板7外侧紧密相接,配合l型角钢架14可以使浇筑模板7的支设更加稳固安全。

45.定位钢筋3的内侧设置有导向筒16,防漂浮钢筋6的下端安装在导向筒16内,定位钢筋3的外侧设置有顶块17;通过导向筒16和顶块17的配合设置,导向筒16为防漂浮钢筋6的安装提供导向定位,避免防漂浮钢筋6发生偏移,顶块17顶着浇筑模板7,为浇筑模板7支设提供支撑保护。

46.电力排管2管口内安装有管塞,防止泥沙等异物进入管内,浇筑模板7采用胶合板,支设前按照浇筑厚度先拼装好,拼装高度略大于混凝土浇筑高度

47.实施例3:本实施例与实施例1基本相同,其区别在于:本实施例对电力排管2具体结构的进一步说明。

48.由于电缆井内空间有限致使洞口加固支撑不便,电力排管2入电缆井的预留洞口采用定型化钢板进行封堵。如图3所示,电缆井侧墙模板加固时,在井室洞口两侧及上下设六处对拉螺杆8,对拉螺杆8即可在电缆井浇筑时取到加固模板作用,也可在电缆井侧墙模板拆除作为固定钢板的螺杆使用。在排管端头伸入洞口及排管与电缆井壁之间的空隙填充后,将厚度为3mm开设有对应螺孔的定型化钢板穿过预留螺杆并用螺母固定在井室内壁上,同时用ф14钢筋2将螺杆与钢板焊接,进一步加固的同时也保证了钢板的侧向刚度,拆卸钢模板时用小锤轻敲即可拆除。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。