1.本实用新型涉及油气分离装置技术领域,尤其涉及一种用于乙烯装置的复合汽油分馏塔。

背景技术:

2.汽油分馏塔是乙烯装置中裂解气预分馏系统的重要组成部分,其担负的主要任务是将裂解气、裂解汽油、裂解柴油及重油进行初步分离,回收急冷锅炉出口裂解气所携带的高位热能,是一个传热控制的“传热-分馏型”塔,改善气、液接触有助于改善裂解气的冷却,汽油分馏塔设计的三个重要指标是塔压降、塔顶温度和塔釜温度;

3.现有的汽油分馏一般将油体分为通过温度发散的方法将高温油体逐步多层,然后获取每层的油体,但是现有技术中,常通过出油管从分馏塔的一端处吸附分层的油体,造成吸附油体时,吸附得不够均匀,吸附的效果较差,且传统分馏塔设计得较高,这是为了对高温油体进行自然散热分层,这样造成的后果是油体分层较慢,且凝态的效率较低;

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本实用新型的目的在于:通过预先对油体分层量的判断,从而实现了对高温油体的热量的定量散发,从而加快高温油体的分层凝态的效率,然后动态的均匀吸附各油层,使吸附获取油层更加的方便和高效,解决了传统设备吸附效果不佳,对油层凝态效果较差的问题;

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种用于乙烯装置的复合汽油分馏塔,包括分馏塔、裂化进液阀、油气出气阀、重油出液阀、轻油出液阀、中油出液阀、温度检测表和恒温循环器,所述分馏塔内设有支撑漏板、电动丝杆、恒态出液组件、升降中空滑组和布液喷嘴组件,所述电动丝杆转动设于分馏塔内,所述支撑漏板固定设于分馏塔的底部,所述电动丝杆的一端通过轴承转动设于支撑漏板的中心处,所述恒态出液组件设有两个,且恒态出液组件滑动设于分馏塔的顶部和中部,一个所述恒态出液组件对应适配三个升降中空滑组设置;

8.所述恒态出液组件包括第一环状外壳,所述第一环状外壳的外端与分馏塔的内壁滑动卡接,所述第一环状外壳的内侧设有空心内环套,所述空心内环套螺纹套接于电动丝杆的外端,所述空心内环套与第一环状外壳之间固定设有吸液板,所述吸液板设有多个,且吸液板以空心内环套的圆心为中心并按环形阵列分布,所述吸液板开设有若干个喇叭状吸孔,且吸液板通过导管与空心内环套贯通连接,所述空心内环套的底端通过导管与升降中空滑组贯通连接;

9.所述空心内环套与吸液板之间套接有环绕式横态管,所述环绕式横态管的两端贯通连接有螺纹圈横态管,所述螺纹圈横态管固定设于吸液板的两端,所述螺纹圈横态管的一端与升降中空滑组贯通连接,所述升降中空滑组的一端贯穿分馏塔的内壁延伸到其外

部,与螺纹圈横态管贯通连接的所述升降中空滑组的一端通过导管与恒温循环器贯通连接,所述温度检测表安装于恒温循环器的导管上,所述轻油出液阀和中油出液阀分别安装于与空心内环套贯通连接的升降中空滑组上。

10.进一步的,所述升降中空滑组的另一端设有o形固定件,所述o形固定件固定套接于升降中空滑组的端部,且o形固定件的一侧与第一环状外壳固定连接,所述第一环状外壳的外端设有限位滑凸,所述限位滑凸设有多个,且限位滑凸以第一环状外壳的圆心为中心并按环形阵列分布,所述分馏塔的内壁开设有限位滑槽,所述限位滑凸滑动设于限位滑槽内。

11.进一步的,所述升降中空滑组由l形缸体和中空滑杆构成,所述l形缸体和中空滑杆滑动套接,所述l形缸体的一端贯穿分馏塔的内壁延伸到其外部,且l形缸体与分馏塔固定连接,所述中空滑杆的顶端与o形固定件固定套接,所述螺纹圈横态管适配有u形管夹,所述u形管夹通过螺钉与吸液板固定连接。

12.进一步的,所述裂化进液阀和油气出气阀分设于分馏塔的底端部和顶端部,所述油气出气阀通过导道与分馏塔贯通连接,所述裂化进液阀通过导道与布液喷嘴组件贯通连接,所述布液喷嘴组件固定设于分馏塔内,且布液喷嘴组件与分馏塔贯通连接,所述重油出液阀设于分馏塔的底端中心处,且重油出液阀通过导道与分馏塔贯通连接。

13.进一步的,所述布液喷嘴组件包括第二环状外壳、中心分液环和喷液板,所述第二环状外壳固定设于分馏塔内,所述中心分液环通过喷液板与第二环状外壳固定连接,所述喷液板设于多个,且喷液板开设有若干喷液孔,所述喷液孔呈矩阵状。

14.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

15.本实用新型通过设置电动丝杆、恒态出液组件、升降中空滑组和布液喷嘴组件,通过预先对油体分层量的判断,从而实现了对高温油体的热量的定量散发,从而加快高温油体的分层凝态的效率,然后动态的均匀吸附各油层,使吸附获取油层更加的方便和高效,解决了传统设备吸附效果不佳,对油层凝态效果较差的问题。

附图说明

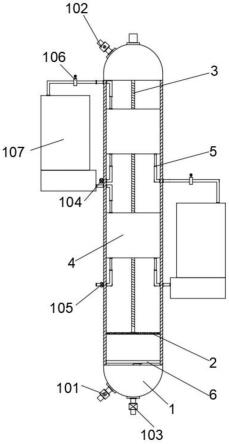

16.图1示出了本实用新型的结构示意图;

17.图2示出了本实用新型的剖面图;

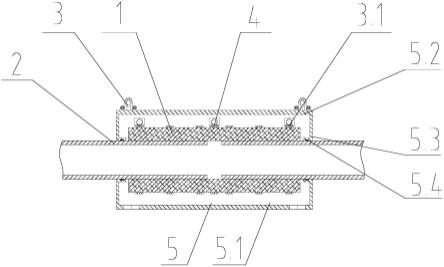

18.图3示出了吸液板处的局部剖面图;

19.图4示出了升降中空滑组的结构示意图;

20.图5示出了布液喷嘴组件的俯视图;

21.图6示出了图5的a-a处剖面图;

22.图例说明:1、分馏塔;2、支撑漏板;3、电动丝杆;4、恒态出液组件;5、升降中空滑组;6、布液喷嘴组件;101、裂化进液阀;102、油气出气阀;103、重油出液阀;104、轻油出液阀;105、中油出液阀;106、温度检测表;107、恒温循环器;401、第一环状外壳;402、空心内环套;403、吸液板;404、喇叭状吸孔;405、螺纹圈横态管;406、环绕式横态管;407、u形管夹;408、o形固定件;409、限位滑凸;501、l形缸体;502、中空滑杆;601、第二环状外壳;602、中心分液环;603、喷液板;604、喷液孔。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

24.实施例1:

25.如图1-图6所示,一种用于乙烯装置的复合汽油分馏塔1,分馏塔1内设有支撑漏板2、电动丝杆3、恒态出液组件4和升降中空滑组5,电动丝杆3转动设于分馏塔1内,支撑漏板2固定设于分馏塔1的底部,电动丝杆3的一端通过轴承转动设于支撑漏板2的中心处,恒态出液组件4设有两个,且恒态出液组件4滑动设于分馏塔1的顶部和中部,一个恒态出液组件4对应适配三个升降中空滑组5设置,分馏塔1的两侧设有恒温循环器107,恒温循环器107与恒态出液组件4交错设置并通过导管贯通连接,且导管上均安装有温度检测表106,便于工作人员实时观察恒温循环器107内循环冷却液的温度,恒温循环器107用于保持循环冷却液的温度,电动丝杆3与恒态出液组件4螺纹连接,且电动丝杆3用于驱动恒态出液组件4升降;

26.恒态出液组件4包括第一环状外壳401,第一环状外壳401的外端与分馏塔1的内壁滑动卡接,第一环状外壳401的外端设有限位滑凸409,限位滑凸409设有多个,且限位滑凸409以第一环状外壳401的圆心为中心并按环形阵列分布,分馏塔1的内壁开设有限位滑槽,限位滑凸409滑动设于限位滑槽内,限位滑凸409防止第一环状外壳401在分馏塔1内产生自转,第一环状外壳401的内侧设有空心内环套402,空心内环套402螺纹套接于电动丝杆3的外端,电动丝杆3的旋转带动空心内环套402升降,从而使恒态出液组件4整体升降;

27.空心内环套402与第一环状外壳401之间固定设有吸液板403,吸液板403设有多个,且吸液板403以空心内环套402的圆心为中心并按环形阵列分布,吸液板403开设有若干个喇叭状吸孔404,且吸液板403通过导管与空心内环套402贯通连接,空心内环套402的底端通过导管与升降中空滑组5贯通连接,当轻油出液阀104或中油出液阀105打开后,分层后的油层先从喇叭状吸孔404进入到吸液板403内,喇叭状吸孔404降低油体进入的流动阻力,然后环形阵列分布的吸液板403均匀地吸取并汇聚分层的油层,然后将分层的油体导流到空心内环套402内,然后通过导管进入到升降中空滑组5内,并通过升降中空滑组5的油阀进入到下一步工序;

28.空心内环套402与吸液板403之间套接有环绕式横态管406,环绕式横态管406的两端贯通连接有螺纹圈横态管405,螺纹圈横态管405固定设于吸液板403的两端,螺纹圈横态管405的一端与升降中空滑组5贯通连接,升降中空滑组5的一端贯穿分馏塔1的内壁延伸到其外部,与螺纹圈横态管405贯通连接的升降中空滑组5的一端通过导管与恒温循环器107贯通连接,温度检测表106安装于恒温循环器107的导管上,轻油出液阀104和中油出液阀105分别安装于与空心内环套402贯通连接的升降中空滑组5上;

29.升降中空滑组5的另一端设有o形固定件408,o形固定件408固定套接于升降中空滑组5的端部,且o形固定件408的一侧与第一环状外壳401固定连接,o形固定件408用于固定升降中空滑组5,升降中空滑组5由l形缸体501和中空滑杆502构成,l形缸体501和中空滑杆502滑动套接,l形缸体501的一端贯穿分馏塔1的内壁延伸到其外部,且l形缸体501与分

馏塔1固定连接,中空滑杆502的顶端与o形固定件408固定套接,螺纹圈横态管405适配有u形管夹407,u形管夹407通过螺钉与吸液板403固定连接,当恒态出液组件4升降时,中空滑杆502在l形缸体501内升降,从而保证流道的流通;

30.裂化进液阀101和油气出气阀102分设于分馏塔1的底端部和顶端部,油气出气阀102通过导道与分馏塔1贯通连接,裂化进液阀101通过导道贯通连接有布液喷嘴组件6,布液喷嘴组件6固定设于分馏塔1内,且布液喷嘴组件6与分馏塔1贯通连接,重油出液阀103设于分馏塔1的底端中心处,且重油出液阀103通过导道与分馏塔1贯通连接;

31.布液喷嘴组件6包括第二环状外壳601、中心分液环602和喷液板603,第二环状外壳601固定设于分馏塔1内,中心分液环602通过喷液板603与第二环状外壳601固定连接,喷液板603设于多个,且喷液板603开设有若干喷液孔604,喷液孔604呈矩阵状,喷液板603将高温油体均分的喷涌到分馏塔1内,使高温油体各成分更好的分散开,从而更好地更好地形成各油层,在配合实时吸取油层,使分馏塔1内油体处于动态平衡,从而不断地分层;

32.工作原理,在装配和使用设备之前,需要先对油体的成分含量进行检测分析,先确定油体单位体积出的单位气态、轻质油态、中质油态和重质油态的单位范围,然后预估热量的传导散发计算出轻质油、中质油态在分馏塔1形成分层的位置范围,然后将若干恒态出液组件4安装在对应的预判的分馏塔1分层处;

33.使用时:

34.步骤一,打开裂化进液阀101,使经裂解炉裂解的高温油体通过导管进入到中心分液环602内,然后高温油体由中心分液环602分配到各喷液板603内,然后由矩阵状的喷液孔604均分撒到分馏塔1的底端部,使其向上涌起,然后将高温油体注入并超过最顶端的恒态出液组件4;

35.步骤二,然后启动恒温循环器107,使循环冷却液通过升降中空滑组5进入到恒态出液组件4内,然后恒态出液组件4内的循环冷却液对高温油体进行均匀冷却,循环冷却液将高温油体的热量携带并重新进入到恒温循环器107,恒温循环器107使循环冷却液温度保持恒定状态,从而对高温油体进行恒定散热量,当高温油体的热量被恒定携带出后,使高温油体的分层更加的明显,使油层的状态更加容易凝成,更加地便于吸取;

36.步骤三,分馏塔1内的油层不断分层并累加,当油层累积到一定量时,同步打开轻油出液阀104和中油出液阀105,使分层后的轻质油和重质油被恒态出液组件4均匀的吸取,当持续的注油时,造成油体的分层出现范围性质的波动,此时通过驱动电动丝杆3旋转带动恒态出液组件4在一定范围内升降,将轻质油和重质油吸取,然后通过升降中空滑组5流出并进入下一道工序;在此过程中,需要对重油层的累积量进行采集,从而推导出轻质油和重质油的波动高度,当重油层的累积量越高,轻质油层和重质油层的累积层向上移动,当当重油层的累积量越少,轻质油层和重质油层的累积层向下移动,从而实现高效吸取各油层;

37.综合上述技术方案,本实用新型通过设置电动丝杆3、恒态出液组件4、升降中空滑组5和布液喷嘴组件6,通过预先对油体分层量的判断,从而实现了对高温油体的热量的定量散发,从而加快高温油体的分层凝态的效率,然后动态的均匀吸附各油层,使吸附获取油层更加的方便和高效,解决了传统设备吸附效果不佳,对油层凝态效果较差的问题。

38.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用

新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。