1.本实用新型涉及日化用品包装技术领域,尤其涉及一种喷头及旋转出液真空瓶。

背景技术:

2.真空瓶是指一种能使气体与外界温度隔绝的容器或隔绝外部细菌的容器,其工作原理是用弹簧的收缩力,且不让空气进入瓶中,造成真空状态,而利用大气压力来推动瓶底的活塞前进。真空瓶主要用于日化用品包装,主流真空瓶产品主要采用按压泵结构出液。

3.目前也有部分厂商推出了旋转出液的真空瓶,比如,公开号为cn110510178a的中国发明专利,记载了一种旋转机械式真空瓶及其材料制备方法,该专利记载的真空瓶通过螺杆连接底盖与活塞底部,底盖内部螺纹结构带动螺杆上升,再由螺杆推动活塞上升,从而使外瓶内液体受压,推动堵塞形变打开出液通道,使液体经压盖和堵塞之间的间隙出液。但是现有的旋转出液的真空瓶,内部旋转结构复杂,不仅占用了大量的空间,而且容易产生故障。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种旋转出液真空瓶,该旋转出液真空瓶结构简单,旋转结构占用空间小,能够精确控制出液量。

5.为实现上述发明目的,本实用新型采用以下技术方案:

6.一种旋转出液真空瓶,包括瓶体,所述瓶体具有瓶口,在所述瓶口处安装泵芯。所述旋转出液真空瓶还包括头帽和旋转圈,所述头帽抵住所述泵芯,所述旋转圈与所述瓶体相对可旋转。所述旋转圈侧壁设置呈曲线状滑槽,所述头帽包括凸筋,所述凸筋在所述滑槽内滑动。所述头帽顶部开设有喷嘴孔,所述喷嘴孔内安装堵塞。

7.进一步的,所述滑槽包括若干段相同的旋转滑槽,所述每段旋转滑槽之间通过限位锁连接。所述凸筋的数量小于或等于所述旋转滑槽的数量。

8.进一步的,所述堵塞为自封闭式堵塞。

9.进一步的,所述头帽还包括连接管,所述连接管抵住所述泵芯。

10.更进一步,所述泵芯包括连接孔,所述连接管插入所述连接孔,所述连接管端部抵住所述连接孔底部。

11.更进一步,所述连接管与所述喷嘴孔相通,所述连接孔与泵芯的出液道相通。

12.进一步的,所述旋转出液真空瓶还包括活塞,所述活塞安装在瓶体内。

13.进一步的,所述喷嘴孔内设置若干筋扣,所述堵塞上设置一圈凸起,所述堵塞和头帽通过筋扣和凸起配合安装。

14.进一步的,所述头帽包括内头帽和外头帽,所述连接管包括第一连接管和第二连接管;所述内头帽内设置所述第一连接管,所述第一连接管插入所述连接孔,所述第一连接管端部抵住所述连接孔底部。所述外头帽内设置所述第二连接管,所述第二连接管一端与所述喷嘴孔相通,所述第二连接管另一端插入所述第一连接管。所述外头帽套装在所述旋

转圈上。

15.进一步的,所述头帽包括内头帽和外头帽,所述内头帽内设置所述连接管。所述外头帽为圆圈状,所述外头帽套装在所述旋转圈上,所述内头帽从所述外头帽中空部分穿出。

16.本实用新型公开的一种旋转出液真空瓶,通过头帽和旋转圈之间的相对转动,当头帽向下运动,激发泵芯进入工作状态,达到旋转出液的效果。头帽恢复至原始位置,泵芯不再受到压力,停止出液。通过旋转头帽的角度值,精确控制出液量。本实用新型的旋转出液真空瓶的滑槽还具有反逆档位设计,可以控制头帽只能沿同一方向转动,不可沿相反方向转动。本实用新型的旋转出液真空瓶,可以实现旋转出液功能,结构简单,密封性好。

附图说明

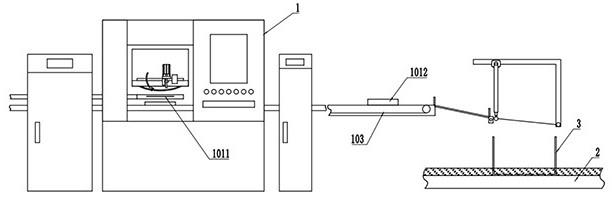

17.图1为本实用新型实施例一中旋转出液真空瓶结构示意图;

18.图2为本实用新型实施例一中出液通道打开状态示意图;

19.图3为本实用新型实施例一中旋转出液真空瓶结构爆炸图;

20.图4为本实用新型实施例一中上盖结构示意图;

21.图5为本实用新型实施例一中堵塞结构示意图;

22.图6为本实用新型实施例一中外头帽结构示意图一;

23.图7为本实用新型实施例一中外头帽结构示意图二;

24.图8为本实用新型实施例一中旋转圈结构示意图一;

25.图9为本实用新型实施例一中旋转圈结构示意图二;

26.图10为本实用新型实施例一中内头帽结构示意图;

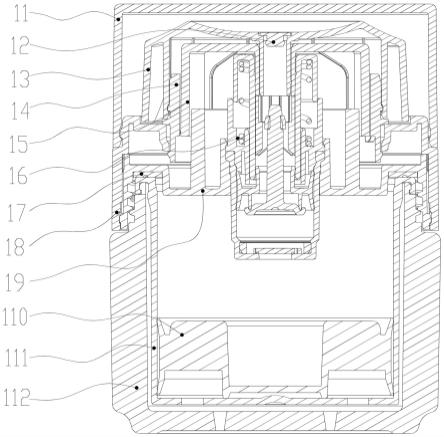

27.图11为本实用新型实施例一中泵芯结构示意图;

28.图12为本实用新型实施例一中中圈结构示意图;

29.图13为本实用新型实施例一中大圈结构示意图一;

30.图14为本实用新型实施例一中大圈结构示意图二;

31.图15为本实用新型实施例一中活塞结构示意图;

32.图16为本实用新型实施例一中内瓶结构示意图一;

33.图17为本实用新型实施例一中内瓶结构示意图二;

34.图18为本实用新型实施例一中外瓶结构示意图;

35.图19为本实用新型实施例二中旋转出液真空瓶结构示意图;

36.图20为本实用新型实施例二中出液通道打开状态示意图;

37.图21为本实用新型实施例二中旋转出液真空瓶结构爆炸图;

38.图22为本实用新型实施例二中上盖结构示意图;

39.图23为本实用新型实施例二中堵塞结构示意图;

40.图24为本实用新型实施例二中外头帽结构示意图;

41.图25为本实用新型实施例二中旋转圈结构示意图一;

42.图26为本实用新型实施例二中旋转圈结构示意图二;

43.图27为本实用新型实施例二中内头帽结构示意图一;

44.图28为本实用新型实施例二中内头帽结构示意图二;

45.图29为本实用新型实施例二中泵芯结构示意图;

46.图30为本实用新型实施例二中中圈结构示意图;

47.图31为本实用新型实施例二中大圈结构示意图一;

48.图32为本实用新型实施例二中大圈结构示意图二;

49.图33为本实用新型实施例二中活塞结构示意图;

50.图34为本实用新型实施例二中内瓶结构示意图一;

51.图35为本实用新型实施例二中内瓶结构示意图二;

52.图36为本实用新型实施例二中外瓶结构示意图。

具体实施方式

53.下面结合附图,对本实用新型提出的一种旋转出液真空瓶进行详细说明。在本实用新型的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本实用新型的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本实用新型的保护范围。

54.一种旋转出液真空瓶,包括瓶体,瓶体具有瓶口,在瓶口处安装泵芯。旋转出液真空瓶还包括头帽和旋转圈,头帽抵住泵芯,旋转圈与瓶体固定安装。旋转圈侧壁设置呈曲线状滑槽,头帽包括凸筋,凸筋在滑槽内滑动。头帽顶部开设有喷嘴孔,喷嘴孔内安装堵塞。滑槽包括若干段相同的旋转滑槽,每段旋转滑槽之间通过限位锁连接。凸筋的数量小于或等于旋转滑槽的数量。堵塞为自封闭式堵塞。头帽还包括连接管,连接管抵住泵芯。泵芯包括连接孔,连接管插入连接孔,连接管端部抵住连接孔底部。连接管与喷嘴孔相通,连接孔与泵芯的出液道相通。

55.旋转出液真空瓶还包括活塞,活塞安装在瓶体内。瓶体分为内瓶和外瓶,活塞安装在内瓶中。喷嘴孔内设置若干筋扣,堵塞上设置一圈凸起,堵塞和头帽通过筋扣和凸起配合安装。

56.优选的,头帽包括内头帽和外头帽,连接管包括第一连接管和第二连接管;内头帽内设置第一连接管,第一连接管插入连接孔,第一连接管端部抵住连接孔底部。外头帽内设置第二连接管,第二连接管一端与喷嘴孔相通,第二连接管另一端插入第一连接管。外头帽套装在旋转圈上。

57.优选的,头帽包括内头帽和外头帽,内头帽内设置连接管。外头帽为圆圈状,外头帽套装在旋转圈上,内头帽从外头帽中空部分穿出。

58.实施例一

59.如图1和3所示,一种旋转出液真空瓶,包括上盖11、堵塞12、外头帽13、旋转圈14、内头帽15、泵芯16、垫片17、中圈18、大圈19、活塞110、内瓶111和外瓶112。

60.如图1、3、11、12、13、14、15、16、17和18所示,内瓶111安装在外瓶112内,内瓶扣位1112与外瓶扣位1121配合固定。活塞110安装在内瓶111内,活塞密封筋1101与内瓶内壁1111过盈密封配合,可以使用真空袋等替换活塞。大圈19通过螺纹安装在外瓶112瓶口。垫片17位于大圈19和内瓶111之间,垫片17与内瓶111过盈密封配合。中圈18通过中圈第四扣位184与大圈第五扣位195扣合安装到大圈19上。中圈止转筋183与大圈第四止转筋194配

合,起到止转作用。泵芯16穿过大圈19,泵芯扣位162与大圈第一扣位191配合强扣到位,泵芯密封面163与大圈密封面193筋过盈密封配合。

61.如图1、3、6、7、8、9、10、11、12、13和14所示,旋转圈14安装在中圈18上,具体为旋转圈第三扣位143与中圈第二扣位182可旋转配合。内头帽15内设置第一连接管152,第一连接管152插入泵芯16的连接孔161,第一连接管152与连接孔161之间密封,第一连接管152端部抵住连接孔161底部,并与泵芯16的出液道相通。内头帽止转筋151与大圈第二止转筋192配合,起到止转作用。

62.旋转圈14内壁有滑槽144,内头帽的3个凸筋153装入滑槽144内,凸筋153在滑槽144内滑动,带动内头帽15上下运动。优选的,滑槽144包括若干段相同的旋转滑槽,每段旋转滑槽之间通过限位锁145连接。本实施例中为限制逆时针转动,当然,限制顺时针转动也是可以的。凸筋153的数量小于或等于旋转滑槽的数量,在本实施例中,凸筋153的数量为3个。

63.外头帽13套装在旋转圈14上,外头帽扣位132与旋转圈第二扣位142固定配合,旋转圈止转筋141与外头帽止转筋133止转配合。外头帽13内设置第二连接管134,第二连接管134一端为喷嘴孔,第二连接管134另一端插入第一连接管152。第二连接管134上的密封筋与内头帽密封面154过盈活动密封配合。

64.如图1、3、5、6和7所示,喷嘴孔内安装堵塞12,堵塞12为柔性密封,可以选用橡胶、树脂等柔性材料制作。喷嘴孔内设置若干筋扣131,堵塞12上设置一圈凸起,堵塞12和外头帽13通过筋扣131和凸起121配合安装,形成自封闭式堵塞结构。堵塞平面122与外头帽平面135柔性密封配合。

65.如图1、3、4和12所示,外盖扣位101与中圈第一扣位181配合,外盖11扣在中圈18上。

66.工作过程:顺时针转动外头帽,通过旋转圈上的滑槽带动内头帽3个凸筋,内头帽向下运动与外头帽滑动配合密封,旋转至60

°

时下压至最低点,逐渐启动泵芯出液功能。如图2所示,液体会从喷嘴孔与堵塞密封配合间隙处出液。旋转超过60

°

时,内头帽向上归位,并逐渐关闭泵芯出液功能。由于有限位锁145,逆时针旋转被锁死,无法逆向旋转。

67.实施例二

68.如图19和21所示,一种旋转出液真空瓶,包括上盖21、堵塞22、外头帽23、旋转圈24、内头帽25、泵芯26、垫片27、中圈28、大圈29、活塞210、内瓶211和外瓶212。本实施例中的外头帽也称旋转外圈。

69.如图19、21、29、30、31、32、33、34、35和36所示,内瓶211安装在外瓶212内,内瓶扣位2112与外瓶扣位2121配合固定。活塞210安装在内瓶211内,活塞密封筋2101与内瓶内壁2111过盈密封配合。大圈29通过螺纹安装在外瓶212瓶口。垫片27位于大圈29和内瓶211之间,垫片27与内瓶211过盈密封配合。中圈28通过中圈第四扣位284与大圈第五扣位295扣合安装到大圈29上。中圈止转筋283与大圈第四止转筋294配合,起到止转作用。泵芯26穿过大圈29,泵芯扣位262与大圈第一扣位291配合强扣到位,泵芯密封面263与大圈密封面293筋位过盈密封配合。

70.如图19、21、24、25、26、27、28、29、30、31和32所示,旋转圈24安装在中圈28上,具体为旋转圈第三扣位243与中圈第二扣位282可旋转配合。内头帽25内设置连接管254,连接管

254插入泵芯26的连接孔261,连接管254与连接孔261之间密封,连接管254端部抵住连接孔261底部,并与泵芯26的出液道相通。内头帽止转筋253与大圈第二止转筋292配合,起到止转作用。

71.旋转圈24内壁有滑槽244,内头帽的3个凸筋252装入滑槽244内,凸筋252在滑槽244内滑动,带动内头帽25上下运动。优选的,滑槽244包括若干段相同的旋转滑槽,每段旋转滑槽之间通过限位锁245连接。本实施例中为限制逆时针转动,当然,限制顺时针转动也是可以的。凸筋252的数量小于或等于旋转滑槽的数量,在本实施例中,凸筋252的数量为3个。

72.外头帽23为圆圈状,套装在旋转圈24上,外头帽扣位232与旋转圈第二扣位242固定配合,旋转圈止转筋241与外头帽止转筋231止转配合。内头帽25从外头帽23中空部分穿出。

73.如图19、21、23和24所示,连接管254一端为喷嘴孔,喷嘴孔内安装堵塞22,堵塞22为柔性密封,可以选用橡胶、树脂等柔性材料制作。喷嘴孔内设置若干筋扣251,堵塞22上设置一圈凸起,堵塞22和外头帽23通过筋扣251和凸起221配合安装,形成自封闭式堵塞结构。堵塞平面222与外头帽平面255柔性密封配合。

74.如图19、21、22和30所示,外盖扣位201与中圈第一扣位281配合,外盖21扣在中圈28上。

75.工作过程:顺时针转动外头帽,通过旋转圈上的滑槽带动内头帽3个凸筋,内头帽向下运动,外头帽在上下方向上不移动,旋转至60

°

时下压至最低点,逐渐启动泵芯出液功能。如图2所示,液体会从喷嘴孔与堵塞密封配合间隙处出液。旋转超过60

°

时,内头帽向上归位,并逐渐关闭泵芯出液功能。由于有限位锁245,逆时针旋转被锁死,无法逆向旋转。

76.基于对本实用新型优选实施方式的描述,应该清楚,由所附的权利要求书所限定的本实用新型并不仅仅局限于上面说明书中所阐述的特定细节,未脱离本实用新型宗旨或范围的对本实用新型的许多显而易见的改变同样可能达到本实用新型的目的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。