1.本发明实施例涉及显示技术,尤其涉及一种灯板、显示屏以及灯板的制作方法。

背景技术:

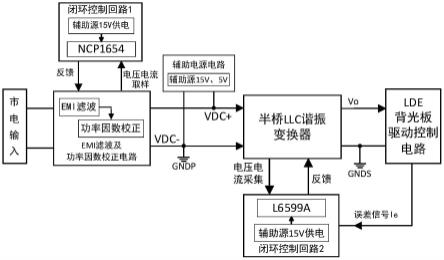

2.板上芯片(chips on board,cob)led显示屏的出现,极大的提高了led显示屏的分辨率及可靠性,cob led显示屏由多块灯板拼接形成,每一灯板包括pcb板以及设置与pcb板表面的多个led芯片。

3.随着cob led显示屏的点间距越来越小,对整屏的平整度要求越来越高,以目前的pcb制成工艺,同一片pcb的不同区域以及不同pcb之间的厚度存在差异,图1是一种灯板的示意图,如图1,同一pcb板101不同区域的厚度差异可达

±

0.1mm,这对于分辨率高的(点间距小)cob显示屏模组影响很大,会使整个显示屏以单灯板呈现模块化,灯板间出现凹凸不平,极大影响了显示效果。

技术实现要素:

4.本发明提供一种灯板、显示屏以及灯板的制作方法,以提高灯板的厚度一致性,从而提升显示屏的显示效果。

5.第一方面,本发明实施例提供了一种灯板,包括:

6.基板,设置于所述基板表面的多个led芯片,以及设置于所述led芯片远离所述基板一侧的封装层;

7.还包括设置于所述基板远离所述led芯片一侧的多个支撑块,多个所述支撑块远离所述基板的表面位于同一平面,且多个所述支撑块远离所述基板的表面所在的平面与所述封装层远离所述基板一侧的表面平行。

8.通过在基板远离led芯片的表面设置支撑块,多个支撑块远离基板的表面位于同一平面,且平面与封装层远离基板一侧的表面平行,可以保证单个灯板厚度一致,且通过调整支撑块的厚度可以保证不同灯板的厚度一致,使得多个灯板拼接后平整度大大提高,从而保证了整屏的平整度,使得显示屏的显示效果更佳。且本实施例的方案无需采用厚重的金属托盘结构,每个灯板单独使用体积较小的支撑块,不仅降低了物料、组装成本,也使得显示屏可以更轻更薄。

9.可选的,所述基板远离所述led芯片的一侧设置有第一磁吸件,所述支撑块和其对应的第一磁吸件的距离小于或等于5cm。

10.通过设置第一磁吸件在支撑块附近,可以更好得拉紧灯板与箱体,使得灯板与箱体的结合更为紧密稳固,进一步保证组装后整屏的平整度,提升显示效果。

11.可选的,所述基板包括驱动电路,所述驱动电路与所述led芯片连接,用于驱动所述led芯片发光;

12.所述基板远离所述led芯片的一侧设置有第一对插件,所述驱动电路与所述第一对插件连接,所述第一对插件用于向所述驱动电路传输发光控制信号和电源信号。

13.与灯板配合的箱体上设置有集成功能板,集成功能板上设置有与第一对插件配合的第二对插件,通过将第一对插件与第二对插件配合,基板可以接收集成功能板发送的灯板进行控制信号、显示信号和电流等,采用对插件插接方便,使得灯板的组装更为便捷。

14.可选的,所述基板远离所述led芯片的一侧设置有安装槽,所述支撑块设置于所述安装槽内。

15.通过在基板设置安装槽实现支撑块的固定,使得支撑块的安装更为方便,且无需增加其他膜层。

16.可选的,所述支撑块通过焊接层固定于所述基板远离所述led芯片的一侧。

17.采用焊接方式将支撑块固定于基板,工艺比较简单,且支撑块与基板之间的结合更为稳固。

18.可选的,所述支撑块的材料包括铜、铝或铁。

19.铜、铝和铁材料容易进行机加工,且加工精度较高,支撑块采用铜、铝或铁材料,降低了灯板制作的工艺难度,保证灯板具有较高的厚度一致性。

20.第二方面,本发明实施例还提供了一种显示屏,其特征在于,包括多个箱体以及多个本发明任意实施例所述的灯板;

21.所述灯板设置于所述箱体表面;

22.所述箱体邻近所述灯板的一侧具有支撑部,所述灯板的支撑块与所述支撑部接触。

23.灯板的支撑块与箱体的支撑部直接接触,保证整屏具有较高的平整度。

24.可选的,所述灯板的支撑块与所述支撑部导电接触。

25.通过此设计将灯板的电磁波禁锢在箱体内,满足了控制电磁辐射emc的需求。

26.可选的,所述箱体邻近所述灯板的一侧具有第二磁吸件,所述灯板的第一磁吸件与所述第二磁吸件吸合;

27.所述箱体邻近所述灯板的一侧具有集成功能板,所述集成功能板包括控制模块和电源模块,所述集成功能板还包括第二对插件,所述第二对插件与所述控制模块和所述电源模块连接,所述第二对插件与所述灯板的第一对插件配合连接。

28.通过磁吸的方式将灯板与箱体组装在一起,通过第一对插件与第二对插件插接实现灯板与集成功能板的电连接,使得箱体的组装更为便捷,且方便拆卸。

29.第三方面,本发明实施例还提供了一种灯板的制作方法,包括:

30.提供一基板;

31.在所述基板表面设置多个led芯片;

32.在所述led芯片远离所述基板的一侧设置封装层;

33.在所述基板远离所述led芯片的一侧设置多个支撑块;

34.对所述支撑块进行加工,使多个所述支撑块远离所述基板的表面位于同一平面,且多个所述支撑块远离所述基板的表面所在的平面与所述封装层远离所述基板一侧的表面平行。

35.本发明实施例通过在基板远离led芯片的表面设置支撑块,多个支撑块远离基板的表面位于同一平面,且平面与封装层远离基板一侧的表面平行,可以保证单个灯板厚度一致,且通过调整支撑块的厚度可以保证不同灯板的厚度一致,使得多个灯板拼接后平整

度大大提高,从而保证了整屏的平整度,使得显示屏的显示效果更佳。且本实施例的方案无需采用厚重的金属托盘结构,每个灯板单独使用体积较小的支撑块,不仅降低了物料、组装成本,也使得显示屏可以更轻更薄。

附图说明

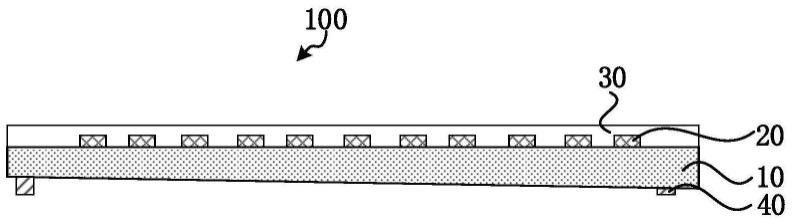

36.图1是一种灯板的示意图;

37.图2是本发明实施例提供的一种灯板的示意图;

38.图3是本发明实施例提供的一种灯板远离led芯片的表面的示意图;

39.图4是本发明实施例提供的又一种灯板的示意图;

40.图5是本发明实施例提供的又一种灯板的示意图;

41.图6是本发明实施例提供的一种显示屏的示意图;

42.图7是本发明实施例提供的一种箱体的示意图;

43.图8是本发明实施例提供的一种灯板的制作方法的流程图。

具体实施方式

44.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

45.本实施例提供了一种灯板,图2是本发明实施例提供的一种灯板的示意图,参考图2,灯板100包括:

46.基板10,设置于基板10表面的多个led芯片20,以及设置于led芯片20远离基板10一侧的封装层30;

47.还包括设置于基板10远离led芯片20一侧的多个支撑块40,多个支撑块40远离基板10的表面位于同一平面,且多个支撑块40远离基板10的表面所在的平面与封装层30远离基板10一侧的表面平行。

48.其中,基板10可以为pcb板,基板10可以包括驱动led芯片20发光的驱动电路或驱动ic。多个led芯片20包括至少三种不同的发光颜色,如多个led芯片20包括红色led芯片,绿色led芯片和蓝色led芯片。一个红色led芯片,一个绿色led芯片和一个蓝色led芯片组成一个发光像素点。驱动电路和驱动ic用于驱动led芯片20发光,通过向驱动电路或驱动ic输入发光控制信号,驱动电路或驱动ic可以根据发光控制信号控制相应的led芯片20发光。封装层30通过led芯片20贴装完成后整面灌胶固化后形成,封装层30用于保护led芯片20。

49.具体的,当基板10来料厚度不均时,会使整个灯板100拼接后凹凸不平。一种解决方案是在基板10远离led芯片20的一侧增加金属底壳托盘,将多个灯板100固定在底壳托盘上,再对底壳托盘的远离灯板的一面进行加工,保证平整度。但是这种方案物料、加工和组装成本高,也极大得增加了显示屏的厚度和重量。

50.具体的,可在基板10远离led芯片20的表面设置支撑块40后,将灯板100设置有封装层30的表面固定在水平面上,再对支撑块40进行加工,示例性的进行计算机数控(computerized numerical control,cnc)加工,使得多个支撑块40远离led芯片20的表面位于同一水平面,即多个支撑块40远离基板10的表面位于同一平面,且平面与封装层30远

离基板10一侧的表面平行,可以保证单个灯板100厚度一致,且通过调整支撑块40的厚度可以保证不同灯板100的厚度一致,使得多个灯板拼接后平整度大大提高,从而保证了整屏的平整度,使得显示屏的显示效果更佳。且本实施例的方案无需采用厚重的金属托盘结构,每个灯板100单独使用体积较小的支撑块40,不仅降低了物料、组装成本,也使得显示屏可以更轻更薄。

51.此外,在组装显示屏时,一般将多个灯板100设置于箱体上,本实施例中灯板100以及支撑块40与箱体60直接接触,在保证平整度的同时,也使得灯板100可以与箱体60直接接触导通,满足了产品emc的需求。

52.需要说明的时,本实施例对支撑块40在基板10表面的具体位置和个数并不做具体限定,示例性的可以将支撑块40设置于基板10远离led芯片20的表面的边缘区域,可以在基板10的边缘区每隔设定距离设置一个支撑块40,当然也可根据需要在基板10的中央区域设置支撑块40,只要能保证整个灯板100的具有较好的厚度均匀性即可。

53.图3是本发明实施例提供的一种灯板远离led芯片的表面的示意图,可选的,参考图3,基板10远离led芯片的一侧设置有第一磁吸件50,支撑块40和其对应的第一磁吸件50的距离小于或等于5cm。

54.具体的,灯板通过第一磁吸件50与显示屏的箱体上的第二磁吸件吸合,实现灯板与箱体的固定连接。通过设置第一磁吸件50在支撑块40附近,可以更好得拉紧灯板与箱体,使得灯板与箱体的结合更为紧密稳固,进一步保证组装后整屏的平整度,提升显示效果。

55.需要说明的是,可以每一支撑块40对应设置一第一磁吸件50,第一磁吸件50的个数可以大于支撑块40的个数。示例性的,如图3所示,可以在基板10的边缘设置多组第一次磁吸件50和支撑块40,并在基板10的中心区域设置第一磁吸件50。此外,支撑块40和其对应的第一次磁吸件50之间的距离可以根据需要设置,如设置为1cm、1.5cm、2cm、3cm或4cm等

56.可选的,继续参考图3,基板10包括驱动电路(图中并未示出),驱动电路与led芯片连接,用于驱动led芯片发光;

57.基板10远离所述led芯片的一侧设置有第一对插件70,驱动电路与第一对插件70连接,第一对插件70用于向驱动电路传输发光控制信号和电源信号。

58.具体的,与灯板配合的箱体上设置有集成功能板,集成功能板上设置有与第一对插件70配合的第二对插件,通过将第一对插件70与第二对插件配合,基板10可以接收集成功能板发送的灯板进行控制信号、显示信号和电流等。

59.图4是本发明实施例提供的又一种灯板的示意图,可选的,参考图4,基板10远离led芯片20的一侧设置有安装槽41,支撑块40设置于安装槽41内。

60.具体的,安装槽41的平行于封装层30远离基板10的表面的截面的尺寸可以略小于支撑块40的平行于封装层30远离基板10的表面的截面的尺寸,通过支撑块40与安装槽41的过盈配合,使支撑块40固定于安装槽41内。

61.图5是本发明实施例提供的又一种灯板的示意图,可选的,参考图5,支撑块40通过焊接层42固定于基板10远离led芯片20的一侧。

62.具体的,可以通过焊接的方式将支撑块40固定于基板10表面。可以在基板10表面镀一层焊接材料,并在支撑块40表面镀一层焊接材料,通过焊接工艺将基板10与支撑块40焊接在一起。例如,可以在基板10表面设置焊盘,通过焊锡膏将支撑块40焊接到焊盘上。

63.可选的,支撑块40的材料包括金属。示例性的,支撑块40的材料包括铜、铝或铁。

64.具体的,铜、铝和铁材料容易进行机加工,且加工精度较高,支撑块40采用铜、铝或铁材料,降低了灯板100制作的工艺难度,保证灯板100具有较高的厚度一致性。示例性的,支撑块40的材料可以为铜。

65.本实施例还提供了一种显示屏,图6是本发明实施例提供的一种显示屏的示意图,参考图6,显示屏包括多个箱体60以及多个本发明任意实施例所述的灯板100;

66.灯板100设置于箱体60表面;

67.箱体60邻近灯板100的一侧具有支撑部61,灯板100的支撑块40与支撑部61接触。

68.具体的,支撑部61邻近灯板100的表面为支撑块40的安装支撑面,单个箱体60可以安装若干个灯板100,可以通过对箱体60的支撑部61邻近灯板100的表面进行cnc加工,保证支撑部61表面位于同一水平面。灯板100的支撑块40与支撑部61直接接触,保证整屏具有较高的平整度。

69.可选的,灯板100的支撑块40与支撑部61导电接触。

70.具体的,灯板100的支撑块40与支撑部61导电接触可以将灯板400的电磁波禁锢在箱体60内,满足了控制电磁辐射emc的需求。支撑部61的材料可以为金属,支撑部61与支撑块40直接接触即可实现导电接触,无需再设置导电泡棉等导电膜层,降低材料成本。

71.图7是本发明实施例提供的一种箱体的示意图,可选的,参考图6和图7,箱体60邻近灯板100的一侧具有第二磁吸件62,灯板100的第一磁吸件50与第二磁吸件62吸合。

72.具体的,灯板100通过第一磁吸件50与箱体60上的第二磁吸件62吸合,实现灯板100与箱体60的固定连接。通过设置磁吸件在支撑块40附近,如设置支撑块40与对应第一磁吸件50的距离小于2cm,可以更好得拉紧灯板100与箱体60,使得灯板100与箱体60的结合更为紧密稳固,进一步保证组装后整屏的平整度,提升显示效果。

73.可选的,箱体60邻近灯板的一侧具有集成功能板63,集成功能板63包括控制模块和电源模块(图中并未示出),集成功能板63还包括第二对插件631,第二对插件631与控制模块和电源模块连接,第二对插件631与灯板100的第一对插件70配合连接。

74.具体的,灯板100通过第一对插件70和第二对插件631与控制模块和电源模块连接,接收电源信号和控制信号。

75.本实施例还提供了一种灯板的制作方法,图8是本发明实施例提供的一种灯板的制作方法的流程图,参考图8,该方法包括:

76.步骤210、提供一基板。

77.步骤220、在基板表面设置多个led芯片。

78.步骤230、在led芯片远离基板的一侧设置封装层。

79.步骤240、在基板远离led芯片的一侧设置多个支撑块。

80.步骤250、对支撑块进行加工,使多个支撑块远离基板的表面位于同一平面,且多个支撑块远离基板的表面所在的平面与封装层远离基板一侧的表面平行。

81.具体的,可以在设置完支撑块后,将灯板设置有封装层的表面固定在水平面上,再对支撑块进行加工,示例性的cnc加工,使得多个支撑块远离led芯片的表面位于同一水平面,即多个支撑块远离基板的表面位于同一平面,且平面与封装层远离基板一侧的表面平行,可以保证单个灯板厚度一致,且通过调整支撑块的厚度可以保证不同灯板的厚度一致,

使得多个灯板拼接后平整度大大提高,从而保证了整屏的平整度,使得显示屏的显示效果更佳。

82.本实施例提供的灯板的制作方法与本发明任意实施例提供的灯板属于相同的发明构思,具有相应的有益效果,未在本实施例详尽的技术细节详见本发明任意实施例提供的灯板。

83.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。