1.本发明涉及厨房电器技术领域,尤其涉及一种风机外置式集成灶系统及其控制方法。

背景技术:

2.集成灶是一种集吸油烟机、燃气灶、消毒柜、储藏柜等多种功能于一体的厨房电器,具有节省空间、抽油烟效果好,节能低耗环保等优点。

3.如,申请号为cn201821555806.7(授权公告号为:cn209026908u)的中国发明专利公开了一种集成灶,包括灶体、吸油烟装置和柜体,吸油烟装置包括设置在灶体后方的进油烟装置和设置在柜体内的风机系统,所述风机系统包括风机,所述风机包括叶轮和蜗壳,所述蜗壳上形成有出风口,所述柜体的侧面开设有排风口,所述出风口朝向所述排风口。该专利中风机系统是设于柜体内,集成灶机体内的空间难以被充分利用,而且风机一般设置于蒸箱或烤箱或洗碗机或消毒柜内胆的后面,维修也不便。另一方面,风机系统布置于集成灶内部,在需要清洗风机时,拆装非常困难;集成灶下方通常设有蒸箱或者烤箱,风机系统的存在会占用蒸箱和烤箱的空间,使得蒸箱与烤箱的纵深很浅,影响使用。

4.为此,申请号为cn202210094449.3(申请公开号为:cn114370660a)的中国发明专利申请公开了一种集成灶,集成灶包括:机身;机头,机头设置于机身,机头包括:机头本体和风机组件,具体地,风机系统(风机组件)设于机头内的风道中,为柜体内安装消毒柜、蒸箱等箱体结构省出了更大的安装空间,从而能够使得柜体内的空间得以充分利用。但该专利申请中的风机是设置在机头内部上,这不可避免地使得机头本体的前后纵深增加,挤占了灶台上方的烹饪操作空间,另一方面,风机上置位于机头位置,也使得噪音增加,降低了用户的使用体验。

5.再如,申请号为cn201920176942.3(授权公告号为:cn210740482u)的中国发明专利公开了一种风机外置式超低音集成灶,包括机身、风机,与机身连接的机头,机身上具有灶头,所述风机包括蜗壳、风轮以及驱动风轮的电机,所述机头包括吸烟腔,吸烟腔正面具有吸烟口,所述吸烟腔连通有风箱,风箱置于机身外,所述风机置于所述风箱内。上述风机外置的集成灶的噪音低、维修清洗方便,机身内部空间能被充分利用。但,由于集成灶采用风机外置的结构,风机距离机身吸烟口/风道距离相对远,并且自进风口至机身侧部的出风口之间的整个风道也较狭长,尤其是,烟气在进入排风管前需要拐弯90

°

,这种独特的结构导致烟气易在机身的风道底部堆积,产生紊流现象,不能及时排出风道,致使集成灶的整体吸排油烟效率较低。

技术实现要素:

6.本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种能有效降低排烟风道内排烟阻力、提高排烟效率的风机外置式集成灶系统。

7.本发明所要解决的第二个技术问题是针对现有技术的现状,提供一种能有效降低

排烟风道内排烟阻力、提高排烟效率的风机外置式集成灶系统的控制方法。

8.本发明所要解决的第三个技术问题是针对现有技术的现状,提供一种根据不同烹饪工况下油烟情况,对排烟风道的导流状态进行适应性调节,减少风量损失的风机外置式集成灶系统的控制方法。

9.本发明所要解决的第四个技术问题是针对现有技术的现状,提供一种能够有效检测净化箱内对应净化模块是否失效的风机外置式集成灶系统的控制方法。

10.本发明解决第一个技术问题所采用的技术方案为:一种风机外置式集成灶系统,

11.机体,包括柜体以及机头,所述机头位于所述柜体的顶部后侧,该机头具有进烟风道以及与该进烟风道连通的进风口;

12.风机系统,设于所述机体之外;

13.所述柜体内设有排烟风道,该排烟风道的上部与所述进烟风道连通,下部与所述风机系统连通,所述排烟风道内还设有导流板组件,该导流板组件包括至少一个导流板,所述的导流板将所述排烟风道的内部空间分为至少两个并排布置的导流风道。

14.一般情况下,机头的进风口以及进烟风道均在左右方向上延伸,为了将进入进烟风道中烟气顺利下排至排烟风道中,进一步降低进风阻力,所述排烟风道为在左右方向上上宽下窄的弧形风道,该排烟风道的下部具有供烟气排出的排烟口,所述导流板的至少下部自上而下朝所述排烟口倾斜。

15.为了避免烟气在经各导流风道流出后又会出现扰动问题,而不能顺利地进入排烟口中,所述排烟风道内的导流板具有在左右方向上依次间隔布置的至少两个,各所述导流板均沿前后方向延伸,各所述导流板的底部边沿所在高度自远离所述排烟口的位置向靠近所述排烟口的位置依次增加。

16.上述导流板在排风风道内的结构布置,使得各导流风道的出口能够在上下方向上依次分层排列,这样有效减少了在经各导流风道流出后烟气互相干扰问题,进一步保证了排烟风道内的烟气能够顺利外排。

17.由于不同风量状态(也即风机系统的不同转速)下,导流板最佳的倾斜角度(最小流动阻力)也有不同,为了能与集成灶的不同风量状态适配,所述导流板包括竖向设置的第一板以及转动连接在所述第一板的底部的第二板,所述第二板自上而下朝向所述排烟口倾斜,并能由第一驱动机构驱动而调节与所述第一板的相对角度。

18.为了能根据实际的风量变化对导流板的倾斜状态进行自动调节,达到自动适配集成灶运行过程中对应风量变化的目的,最大程度上降低排烟阻力,减小因烟气转弯和烟气在风道底部堆积带来的涡流、风量损失和噪音问题,还包括设于所述排烟风道与所述风机系统之间的流动路径中的第一风速传感器,所述第一风速传感器与集成灶的控制系统电连接,所述控制系统根据接收到所述第一风速传感器的风速信号,判断当前风速值是否达到第一设定风速阈值,并在不能达到第一设定风速阈值时,控制所述第一驱动机构带动所述第二板按预设转动方向偏摆设定角度。

19.一般情况下,第一驱动机构可以采用能够驱动各导流板的第二板进行偏转的电动推杆、驱动电机与连杆机构配合的结构等各种现有技术,为了方便在排烟风道内进行布置以及实现各导流板的第二板同步动作考虑,所述第一驱动机构包括第一驱动电机,该第一驱动电机的输出轴通过连杆机构与各所述导流板的第二板连接,从而带动各所述第二板同

步偏转。

20.为了简化连接机构的结构,减少在排烟风道内的占用空间,所述连杆机构包括相互铰接的第一杆和第二杆,所述第一杆的第一端与所述驱动电机的输出轴连接从而能随驱动电机的输出轴转动,所述第一杆的第二端与所述第二杆的端部铰接,各所述导流板的第二板的侧边与所述第二杆的长度方向上的不同位置铰接。

21.针对不同的风量状态,为了使得进烟风道中的烟气能均衡地进入到排烟风道中的导流风道中,减少因排烟风道自身结构(风机外置而相对狭长,且带有气流转向)导致的气流堆积及紊流问题,所述排烟风道内的导流板具有在左右方向上依次间隔布置的至少两个,各所述导流板至少上部长度伸缩可调。

22.为了实现导流板的伸缩调节,每个所述导流板包括固定板以及与该固定板相连的活动板,所述活动板能由第二驱动机构驱动而相对固定板上下移动,从而改变所述导流板的顶部边沿的高度位置。

23.为了适配不同的烹饪工况,尤其是左右两侧油烟浓度具有差异的情况,进一步提高吸排油烟的效率,还包括用于检测所述机头前部左侧油烟浓度的第一油烟传感器以及用于检测所述机头前部右侧油烟浓度的第二油烟传感器,所述第一油烟传感器、第二油烟传感器以及第二驱动机构均与集成灶的控制系统电连接,控制系统根据接收到所述第一油烟传感器、第二油烟传感器的油烟信号控制所述第二驱动机构带动所述导流板的活动板上下移动,从而使得所述导流板组件至少具有以下状态:

24.在第一状态下,左右两侧的油烟浓度均低于设定油烟阈值,并且左右两侧油烟浓度之间的浓度差值小于设定差值,各所述导流板的活动板均由第二驱动机构驱动下移至第一设定位置,并且,各所述导流板的顶部边沿基本处于同一高度位置;

25.在第二状态下,左右两侧的油烟浓度均大于等于设定油烟阈值,并且左右两侧油烟浓度之间的浓度差值小于设定差值,各所述导流板的活动板均由第二驱动机构驱动上移至第二设定位置,并且,各所述导流板的顶部边沿基本处于同一高度位置;

26.在第三状态下,左侧的油烟浓度大于右侧的油烟浓度,并且,左右两侧油烟浓度之间的浓度差值大于设定差值,位于右侧的导流板的活动板由第二驱动机构驱动下向上移动的距离大于左侧导流板的活动板向上移动的距离,从而使得各所述导流板的顶部边沿的高度自右向左依次降低;

27.在第四状态下,右侧的油烟浓度大于左侧的油烟浓度,并且,左右两侧油烟浓度之间的浓度差值大于设定差值,位于左侧的导流板的活动板由第二驱动机构驱动下向上移动的距离大于右侧导流板的活动板向上移动的距离,从而使得各所述导流板的顶部边沿的高度自左向右依次降低。

28.在第一状态下,集成灶的左右两侧油烟浓度均相对较低,并且,左右两侧油烟浓度差别不大,这种情况下,说明左右两侧烹饪情况基本一致(如进行煲粥、煮汤、蒸煮等油烟较少的情况,当然也可以是关机或待机状态),这种情况下,对应的风量需求较小,风速地,因此,可将各导流板的活动板下移至低位置(也即第一设定位置),并使各导流板的顶部边沿基本处于同一高度位置,从而使得烟气更快地向排烟风道底部流动,提高了烟气的外排速度。

29.在第二状态下,集成灶的左右两侧油烟浓度均相对较高,并且,左右两侧油烟浓度

差别不大,这种情况下,说明左右两侧烹饪情况基本一致(如进行爆炒操作),这种情况下,对应的风量需求较大,风速高,油烟进入到进烟通道或排烟风道过程中,更容易涡流及紊流情况,因此,将各导流板的活动板上移至尽可能靠近进风口的高位置(也即第二设定位置),并使各导流板的顶部边沿基本处于同一高度位置,能让进风口进来的高浓度油烟更快地进行分流,高浓度油烟被导流板及时分流后更易排出排烟风道,不至于在烟气下排过程中产生较大涡流、紊流问题,造成排烟不畅。

30.而在第三状态及第四状态下,集成灶的左右两侧油烟浓度差异较大,对应地,左右两侧的风量需求以及风速也不一致,将导流板的活动板对应设置为上下错位分布结构,可以让油烟浓度高的一侧烟气能够更快地顺势下排,并有效隔绝了高浓度油烟往另一侧串的可能性,提高了吸排油烟的效率。

31.一般情况下,第二驱动机构可以采用能够驱动各导流板的活动板移动的电动推杆、驱动电机与齿轮齿条配合的结构等各种现有技术,为了保证活动板上下移动调节进度,所述第二驱动机构包括第二驱动电机,该第二驱动电机相对所述导流板的固定板固定,该第二驱动电机的输出轴通过齿轮齿条传动组件与所述活动板相连,从而带动该活动板相对固定板上下移动。

32.为了提高集成灶油烟净化效果,所述风机系统包括由直流无刷电机驱动的第一轴流风机,所述第一轴流风机的下游还设有净化箱,所述净化箱内沿烟气流动方向依次设有静电吸附模块以及活性炭吸附模块,邻近所述净化箱的出口处还设有第二风速传感器,所述第二风速传感器与集成灶的控制系统电连接,从而根据所述第二风速传感器所检测到的第二风速值与第二设定风速阈值的差值按预设于控制系统中的映射关系调节所述第一轴流风机的转速。

33.在轴流风机的转速一定的情况下,第二风速传感器所检测到的第二风速值与第二设定风速阈值之间的差值在一定程度反映了净化箱的流动阻力大小变化(比如油污积累导致流动阻力增加),当净化箱的流动阻力增加时,为了实现顺畅排烟,轴流风机的风速需要对应增加,因此,根据前期实验测定,可以建立第二风速值、第二设定风速阈值以及第一轴流风机转速之间的映射关系,其中,第二风速传感器所检测到的第二风速值小于第二设定风速阈值时,说明风机系统排烟效果待提高,第二风速传感器所检测到的第二风速值与第二设定风速阈值之间差值与风机转速呈一定的函数关系,风机转速自动跟随差值变化,实现对轴流风机的无级调速。

34.为了对净化箱的净化效果进行实时监测,还包括第三油烟传感器和第四油烟传感器,所述第三油烟传感器设于所述净化箱内,且位于所述活性炭吸附模块以及静电吸附模块之间,所述第四油烟传感器设于净化箱的下游,所述第三油烟传感器、第四油烟传感器以及静电吸附模块均与控制系统电连接。控制系统根据所述静电吸附模块增加设定电压后第三油烟传感器与第四油烟传感器所检测到的油烟浓度的变化值是否大于设定值判断所述静电吸附模块是否失效。

35.本发明解决第二个技术问题所采用的技术方案为:一种集成灶系统的控制方法,包括以下步骤:

36.s1、集成灶启动;

37.s2、第一风速传感器获取排烟风道下游的第一风速值v1,并将该风速信号传输至

控制系统,然后判断当前第一风速值v1是否达到第一设定风速阈值v0:

38.如果v1≥v0,所述第一驱动机构不动作,所述导流板的第二板保持在原有的角度状态;

39.如果v1<v0,所述第一驱动机构带动所述第二板按预设转动方向偏转设定角度,然后进入s3步骤;

40.s3、判断第一风速传感器检测到的第一风速值v1是否有明显变化,如果是,则返回步骤s2,如果否,则所述第一驱动机构带动所述第二板按预设转动方向继续偏转设定角度,然后重复该步骤。

41.本发明解决第三个技术问题所采用的技术方案为:一种集成灶系统的控制方法,包括以下步骤:

42.所述第一油烟传感器及第二油烟传感器分别获取所述机头前部左侧油烟浓度值q1以及右侧油烟浓度值q2,并将对应的油烟浓度信号传输至控制系统,控制系统将接收到的油烟浓度信号与设定油烟阈值qn进行比较以及将|q1-q2|与设定浓度差值q0进行比较:

43.如果q1<qn,q2<qn,并且,|q1-q2|<q0,控制系统控制与各所述导流板对应的第二驱动机构动作,带动各导流板的活动板下移至第一设定位置,在该第一设定位置状态下,各所述导流板的顶部边沿基本处于同一高度位置;

44.如果q1≥qn,q2≥qn,并且,|q1-q2|<q0,控制系统控制与各所述导流板对应的第二驱动机构动作,带动各导流板的活动板上移至第二设定位置,在该第二设定位置状态下,各所述导流板的顶部边沿基本处于同一高度位置;

45.如果q1>q2,并且,|q1-q2|≥q0,控制系统控制与各所述导流板对应的第二驱动机构动作,带动各导流板的活动板上移至第三设定位置,其中,位于右侧的导流板的活动板向上移动的距离大于左侧导流板的活动板向上移动的距离,在该第三设定位置状态下,各所述导流板的顶部边沿的高度自右向左依次降低;

46.如果q2>q1,并且,|q1-q2|≥q0,控制系统控制与各所述导流板对应的第二驱动机构动作,带动各导流板的活动板上移至第四设定位置,其中,位于左侧的导流板的活动板向上移动的距离大于右侧导流板的活动板向上移动的距离,在该第四设定位置状态下,各所述导流板的顶部边沿的高度自左向右依次降低。

47.本发明解决第四个技术问题所采用的技术方案为:一种集成灶系统的控制方法,包括以下步骤:

48.步骤10、净化箱检测程序启动;

49.步骤11、所述第四油烟传感器获取当前经所述净化箱过滤后的烟气的油烟浓度q4,然后,判断q4是否小于设定油烟浓度值qm,如果是,则判定净化箱内的静电吸附模块以及活性炭吸附模块吸附能力良好;如果否,则进入步骤12;

50.步骤12、判断所述静电吸附模块目前电压值是否达到设定电压值,如果是,则进入步骤13;如果否,控制系统控制所述静电吸附模块增加设定电压,然后进入步骤14;

51.步骤13、所述第三油烟传感器获取当前在净化箱内经静电吸附模块过滤之后的烟气的油烟浓度q3,判断q3-q4是否大于设定值,如果是,则判定静电吸附模块净化效果不佳,需要进行清洗;如果否,则判定活性炭吸附模块失效,需要更换;

52.步骤14、判断第三油烟传感器所检测到的油烟浓度的变化值是否大于设定值,如

果是,则返回步骤11,如果否,则判定静电吸附模块目前的净化效果不佳,需要进行清洗。

53.与现有技术相比,本发明的优点:针对风机外置的集成灶,在集成灶柜体的排烟风道中设置对应的导流板组件可以将排烟风道分为至少两个导流风道,这样,进烟风道中烟气在下排至排烟风道中过程中可进行多级分流,使得烟气能够更加平稳地向底部流动,由此,可以有效减小在狭长排烟风道底部的烟气堆积(尤其是邻近转弯位置),改善排烟风道中涡流及噪音问题,降低了排烟阻力以及风量损失,有效提高了吸排油烟的效率。在优选方案中,排烟风道中导流板的下部偏转角度能够根据实际的风量变化进行自动调节,达到自动适配集成灶运行过程中风量变化的目的,最大程度上降低了排烟阻力,改善了因烟气转弯和烟气在风道底部堆积带来的涡流、风量损失和噪音问题。在另一优选方案中,排烟风道中的导流板的上部还可根据机头进风口处的油烟浓度上下调节,应对不同的烹饪工况,尤其是针对左右两侧油烟浓度差异较大的工况,导风板的上部高度位置可调,隔绝了高浓度烟气往另一侧串的可能性,使得烟气在排烟风道内流动更顺畅。

附图说明

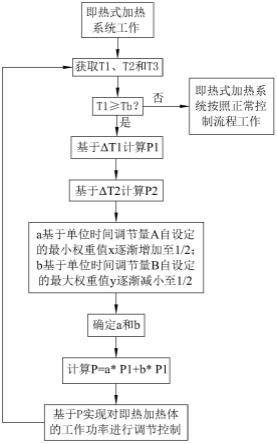

54.图1为本发明实施例的集成灶系统的立体结构示意图;

55.图2为本发明实施例的机体的立体结构示意图;

56.图3为本发明实施例的机体后部省去后侧板后的立体结构示意图;

57.图4为本发明实施例的机体的后视图(导流板组件处于第一设定位置);

58.图5为本发明实施例的机体的后视图(导流板组件处于第二设定位置);

59.图6为本发明实施例的机体的后视图(导流板组件处于第三设定位置);

60.图7为本发明实施例的机体的后视图(导流板组件处于第四设定位置);

61.图8为本发明实施例的立体结构示意图;

62.图9为图8中a-a处的剖视图;

63.图10为本发明实施例的风机系统及净化箱的立体结构示意图;

64.图11为本发明实施例的导流板组件高度调节方法的控制流程图;

65.图12为本发明实施例的导流板组件的角度调节方法的控制流程图;

66.图13为本发明实施例的净化箱的吸附功能检测方法的控制流程图。

具体实施方式

67.以下结合附图实施例对本发明作进一步详细描述。

68.在本发明的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本发明的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本发明所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

69.参见图1-图13,一种集成灶系统包括机体10、吸油烟装置以及净化箱。吸油烟装置包括风机系统30和辅助吸风装置40。风机系统30作为主要的吸风装置,设于机体10之外。

70.机体10包括柜体11以及机头12。柜体11的前部一般设置蒸箱112、烤箱或消毒柜等

箱体结构。柜体11的后部一般设置竖向延伸的排烟风道113。柜体11的顶部具有灶台111,灶台111上具有炉头110,炉头110一般有两个,沿左右方向依次布置。机头12设于柜体11的顶部后侧,并具有竖向延伸的进烟风道120,机头12的前侧顶部还具有横向延伸(也即左右延伸)的进风口13,进风口13与进烟风道120的顶部连通。机头12的顶部还具有向前延伸的挡烟部123,挡烟部123位于进风口13的上方,也沿左右方向延伸。

71.机头12的进烟通道一般通过前后相对间隔布置的背板124以及前侧板125限定形成,其中,背板124的高度高于前侧板的高度,由此形成上方敞口的进风口13。挡板部是自背板124的前部向前延伸。

72.为了与机头12的进风口13相匹配,并保证具有相对较长的出风长度,以及避免较大地占据进风口13处的空间考虑,本实施例的辅助吸风装置40包括设于进风口13处的至少一个贯流风机。其中,贯流风机在进风口13处沿左右方向延伸布置。

73.参见图8,进烟风道120中还具有前后延伸且在竖向布置的隔板20,该隔板20将进烟风道120分为位于左侧第一风道121和位于右侧的第二风道122。隔板20的设置,可以实现进烟风道120的左右分流,加强油烟排放效率,防止烹饪条件恶劣时的左右油烟互相干涉,机头12内限定出竖向设置的进烟风道120。隔板20的上部延伸至进风口13从而将进风口13分为与第一风道121对应的第一进风口131和与第二风道122对应的第二进风口132。

74.隔板20朝向第一风道121的侧壁自上而下向左倾斜形成第一导流面21,隔板20朝向第二风道122的侧壁自上而下向右倾斜形成第二导流面22。其中,第一导流面21和第二导流面22可以由隔板20沿高度方向上的厚度变化形成,也即自上而下厚度逐渐增加。在具体地,第一导流面21和第二导流面22可以平直面也可以为内凹的曲面结构。上述的隔板20左右两侧导流面的设计,使得油烟气流可沿左右两侧的对应风道顺利地进入到柜体11中的排烟风道113中,避免造成集成灶机头12腔体油烟堵塞而干扰排烟效率,提升烟气气流的在进烟风道120流动的顺畅性,减少了风阻及噪音。

75.为了与上述第一风道121及第二风道122适配,贯流风机分为两组,具体包括对应于第一风道121设置的第一贯流风机41和对应于第二风道122设置的第二贯流风机42。其中,第一贯流风机41具有两个,在第一风道121的第一进风口131处沿左右方向依次布置。第二贯流风机42也具有两个,在第二风道122的第二进风口132处沿左右方向依次布置。

76.参见图10,本实施例的风机系统30采用轴流风机,该轴流风机通过排烟管60与柜体中的排烟风道113相连。具体地,轴流风机具有两个,分别为第一轴流风机31和第二轴流风机32,第一轴流风机31设于净化箱60的下游,第二轴流风机32设于净化箱60的上游,其中,第一轴流风机31采用由直流无刷电机驱动的轴流风机,第二轴流风机32采用恒定转速驱动的轴流风机。

77.本实施例采用多台小型贯流风机与轴流风机组合方式替代原来的离心大风机,体积要明显小于传统的多叶离心风机,能够给集成灶其他模块预留更多的空间,或使得集成灶的功能模块具有较大的容量,提高了集成灶的集成效果。

78.本实施例的机体10上还具有邻近于进风口13设置的油烟传感器。油烟传感器包括第一油烟传感器51和第二油烟传感器52,其中,第一油烟传感器51邻近于第一风道121设置,用于检测机体10的左侧区域的油烟大小。第二油烟传感器52邻近于第二风道122设置,用于检测机体10的右侧区域的油烟大小。

79.第一油烟传感器51、第二油烟传感器52、第一贯流风机41以及第二贯流风机42均与集成灶的控制系统电连接,从而使得控制系统能够根据第一油烟传感器51、第二油烟传感器52检测到的油烟浓度控制第一贯流风机41以及第二贯流风机42的风量大小,由此来更好地适配左右两侧油烟量不同的烹饪情况。如,当左侧的油烟浓度大于右侧的油烟浓度时(也可是左侧进行烹饪操作,而右侧无烹饪操作),左右两侧的油烟传感器对此识别,并将油烟信号发送至控制系统,控制系统控制第一贯流风机41以及第二贯流风机42的风量大小,具体是,第一贯流风机41的风量大于第二贯流风机42的风量。反之同理。

80.另一方面,风机系统30也与集成灶的控制系统电连接,从而根据油烟传感器检测到的油烟浓度控制所述风机系统30以及辅助吸风装置40的风量大小。由于集成灶的用于吸排油烟的负压主要还是由风机系统30控制,而风机系统30由距离集成灶的机体10进风口13较远,且存在一定的流动阻力,因而在大量油烟升腾过程中,尤其是集成灶的吸油烟装置初始启动时,油烟来不及被抽吸到进风口13中,容易出现逃逸。因此,在集成灶初始启动时,可以使距离烟源较近的贯流风机以大风量运行,当启动设定时间并正常运行后,也即风机系统30的负压能够满足吸排油烟需求后,可以控制贯流风机再以小风量运行。

81.参见图3,由于集成灶采用风机系统30外置的结构,风机距离机身吸烟口/风道距离相对远,并且自进风口13至机身侧部的出风口之间的整个风道也较狭长,尤其是,烟气在进入排风管前需要拐弯90

°

,这种独特的结构导致烟气易在机身的风道底部堆积,产生紊流现象,不能及时排出风道,致使集成灶的整体吸排油烟效率较低,为此,在柜体11的排烟风道113中设置了导流板70组组件,其中,导流板70组件包括至少一个导流板70,导流板70整体上沿前后方向延伸,从而将排烟风道113的内部空间分为至少两个并排布置的导流风道1131,由此,进烟风道120中烟气在下排至排烟风道113中过程中可进行多级分流,使得烟气能够更加平稳地向底部流动,由此,可以有效减小在狭长排烟风道113底部的烟气堆积(尤其是邻近转弯位置),改善排烟风道113中涡流及噪音问题,降低了排烟阻力以及风量损失,有效提高了吸排油烟的效率

82.本实施例的排烟风道113为上宽下窄的弧形风道,其中,排烟风道113的下部具有供烟气排出的排烟口1130,排烟口1130可通过排烟管与外部的轴流风机连接。本实施例中排烟口1130是设于机体10的左侧,对应地,为了将排烟风道113中的烟气向排烟口1130引导,导流板70的至少下部自上而下朝排烟口1130倾斜。

83.参见图3,排烟风道113内的导流板70设有三个,该三个导流板70在左右方向上依次间隔布置。其中,各导流板70的底部边沿所在高度自远离排烟口1130的位置向靠近排烟口1130的位置依次增加。上述导流板70在排风风道内的结构布置,使得各导流风道1131的出口(朝向排烟口1130)能够在上下方向上依次分层排列,这样有效减少了在经各导流风道1131流出后烟气互相干扰问题,进一步保证了排烟风道113内的烟气能够顺利外排。

84.导流板70包括竖向设置的第一板71以及通过合页77转动连接在第一板71的底部的第二板72,其中,第二板72自上而下朝向排烟口1130倾斜,并能由第一驱动机构驱动而调节与第一板71的相对角度。参见图4可以看出,各导流板70的第二板72的底部边沿的高度自右向左(此处的“左右”是从机体前侧看机体10的本身的左右方向)依次增加。

85.由于不同风量状态(也即风机系统30的不同转速)下,导流板70最佳的倾斜角度(最小流动阻力)也有不同,上述导流板70的倾角可调的结构设计能与集成灶的不同风量状

态相适配,保证排烟风道113中的烟气能够更快速、及时地外排出去。

86.继续参见图3,第一驱动机构包括第一驱动电机73,该第一驱动电机73可固定在排烟风道113的底壁上,第一驱动电机73的输出轴通过连杆机构与各导流板70的第二板72连接。具体地,连杆机构包括相互铰接的第一杆741和第二杆742,第一杆741的第一端与驱动电机的输出轴连接从而能随驱动电机的输出轴在左右方向上转动,第一杆741的第二端与第二杆742的端部铰接。其中,第二杆742为自右向左向上倾斜布置,这样,各导流板70的第二板72的侧边与第二杆742的长度方向上的不同位置相铰接。在第一驱动电机73动作时,可以带动各导流板70的第二板72向同一方向同步偏转。

87.本实施例中另一个重要的发明点在于,各导流板70至少上部长度伸缩可调。具体地,每个导流板70(导流板70的第一板71)包括固定板711以及与该固定板711相连的活动板712,活动板712能由第二驱动机构驱动而相对固定板711上下移动,从而改变所述导流板70的顶部边沿的高度位置。本实施例中的第二驱动机构包括第二驱动电机75,该第二驱动电机75固定在柜体11的后侧板上,第二驱动电机75的输出轴通过齿轮齿条传动组件与活动板712相连,从而带动该活动板712相对固定板711上下移动。齿轮齿条传动组件包括传动齿轮761和传动齿条762,其中,传动齿轮761同轴连接在第二驱动电机75的输出轴上,传动齿条762竖向设置在活动板712上,并与传动齿轮761啮合。为了实现活动板712与固定板711的平稳滑移,固定板711与活动板712之间可以通过限位滑槽进行限位。

88.机头12的进风口13位置设置的第一油烟传感器51用于检测机头12前部左侧油烟浓度,第二油烟传感器52用于检测机头12前部右侧油烟浓度的第二油烟传感器52。第一油烟传感器51、第二油烟传感器52以及第二驱动机构均与集成灶的控制系统电连接,控制系统根据接收到第一油烟传感器51、第二油烟传感器的油烟信号控制第二驱动机构带动导流板70的活动板712上下移动,从而使得导流板70组件至少具有以下第一状态、第二状态、第三状态以及第四状态。

89.在第一状态下,集成灶的左右两侧油烟浓度均相对较低,并且,左右两侧油烟浓度差别不大,这种情况下,说明左右两侧烹饪情况基本一致(如进行煲粥、煮汤、蒸煮等油烟较少的情况,当然也可以是关机或待机状态),对应的风量需求较小,风速地,因此,可将各导流板70的活动板712下移至低位置(也即第一设定位置),并使各导流板70的顶部边沿基本处于同一高度位置,从而使得烟气更快地向排烟风道底部流动,提高了烟气的外排速度。

90.在第二状态下,集成灶的左右两侧油烟浓度均相对较高,并且,左右两侧油烟浓度差别不大,这种情况下,说明左右两侧烹饪情况基本一致(如进行爆炒操作),对应的风量需求较大,风速高,油烟进入到进烟通道或排烟风道过程中,更容易涡流及紊流情况,因此,将各导流板70的活动板712上移至尽可能靠近进风口13的高位置(也即第二设定位置),并使各导流板70的顶部边沿基本处于同一高度位置,能让进风口13进来的高浓度油烟更快地进行分流,高浓度油烟被导流板70及时分流后更易排出排烟风道113,不至于在烟气下排过程中产生较大涡流、紊流问题,造成排烟不畅。

91.在第三状态下,左侧的油烟浓度大于右侧的油烟浓度,并且,左右两侧油烟浓度之间的浓度差值大于设定差值,位于右侧的导流板70的活动板712由第二驱动机构驱动下向上移动的距离大于左侧导流板70的活动板712向上移动的距离,从而使得各导流板70的顶部边沿的高度自右向左依次降低。同理,在第四状态下,右侧的油烟浓度大于左侧的油烟浓

度,并且,左右两侧油烟浓度之间的浓度差值大于设定差值,位于左侧的导流板70的活动板712由第二驱动机构驱动下向上移动的距离大于右侧导流板70的活动板712向上移动的距离,从而使得各导流板70的顶部边沿的高度自左向右依次降低。

92.当集成灶的左右两侧油烟浓度差异较大时,对应地,左右两侧的风量需求以及风速也不一致,如上述第三状态及第四状态,而将导流板70的活动板712对应设置为上下错位分布结构,可以让油烟浓度高的一侧烟气能够更快地顺势下排,并有效隔绝了高浓度油烟往另一侧串的可能性,提高了吸排油烟的效率。

93.第一风速传感器55设于排烟风道113与风机系统30之间的流动路径中,具体是设于第二轴流风机32与净化箱60之间。该第一风速传感器55所检测的风速值变化(与一定风速下的设定风速阈值相比)可以反映排烟风道113内排烟阻力的大小,本实施例中的第一风速传感器55与集成灶的控制系统电连接,控制系统根据接收到第一风速传感器55的风速信号,判断当前风速值是否达到第一设定风速阈值,并在不能达到第一设定风速阈值时,控制第一驱动机构带动第二板72按预设转动方向偏摆设定角度,直至达到第一设定风速阈值,由此,实现根据实际的风量变化对导流板70的倾斜状态进行自动调节,达到自动适配集成灶运行过程中对应风量变化的目的,最大程度上降低排烟阻力,减小因烟气转弯和烟气在风道底部堆积带来的涡流、风量损失和噪音问题。导流板70的第二板72的偏转角度调节的控制过程将在下文中说明。

94.净化箱60内沿烟气流动方向依次设有静电吸附模块61以及活性炭吸附模块62。静电吸附模块61以及活性炭吸附模块62的结构及工作原理均为现有技术,在此不赘述。邻近净化箱60的出口处还设有第二风速传感器56,第二风速传感器56与集成灶的控制系统电连接,从而第二风速传感器56所检测到的第二风速值与第二设定风速阈值的差值按预设于控制系统中的映射关系调节第一轴流风机31的转速。在轴流风机的转速一定的情况下,第二风速传感器56所检测到的第二风速值与第二设定风速阈值之间的差值在一定程度反映了净化箱60的流动阻力大小变化(比如油污积累导致流动阻力增加),当净化箱60的流动阻力增加时,为了实现顺畅排烟,轴流风机的风速需要对应增加,因此,根据前期实验测定,可以建立第二风速值、第二设定风速阈值以及第一轴流风机31转速之间的映射关系,其中,第二风速传感器56所检测到的第二风速值小于第二设定风速阈值时,说明风机系统30排烟效果待提高,第二风速传感器56所检测到的第二风速值与第二设定风速阈值之间差值与风机转速变化可以呈一定的函数关系,也即风机转速自动跟随差值变化,实现对轴流风机的无级调速。

95.本实施例集成灶还通过第三油烟传感器53、第四油烟传感器54对净化箱60的净化效果进行实时监测。第三油烟传感器设于净化箱60内,且位于活性炭吸附模块62以及静电吸附模块61之间,第四油烟传感器设于净化箱60的下游。第三油烟传感器53、第四油烟传感器54以及静电吸附模块61均与控制系统电连接,控制系统根据静电吸附模块61增加设定电压后第三油烟传感器53与第四油烟传感器54所检测到的油烟浓度的变化值是否大于设定值判断静电吸附模块61是否失效。净化箱60的净化效果监测的控制程序在下文中具体说明。

96.本实施例的排烟风道113中的导流板70组件除了具有导流作用外,另一个显著的作用是对油烟起冷凝分离。在集成灶运行结束后,也即处于关机或待机状态下,各导流板70

的活动板712会下移至第一设定位置,同时,第二板72也会偏转至与第一板71基本齐平的竖向状态(也即图4中倾角β为零),从而保证导流板70上油液能更顺利地向下滴落。排烟风道113的底部还设有接油盘,接油盘的中部下凹,并在最低位置开设有漏油口140。集成灶的柜体11底部还具有接油盒15,该接油盒15用于盛接自接油盘的漏油口140流下的油液。具体地,集成灶的柜体11前侧底部还具有安装口,接油盒15以抽拉的方式进出安装口,并在接油盒15处于放置到位状态下,恰好位于接油盘的漏油口140之下。

97.一种集成灶系统导流板70的倾斜角度调节的控制方法包括以下步骤:

98.s1、集成灶启动;

99.s2、第一风速传感器55获取排烟风道113下游的第一风速值v1,并将该风速信号传输至控制系统,然后判断当前第一风速值v1是否达到第一设定风速阈值v0:

100.如果v1≥v0,第一驱动机构不动作,导流板70的第二板72保持在原有的角度状态;

101.如果v1<v0,第一驱动机构带动第二板72按预设转动方向偏转设定角度(可以是5-10

°

),然后进入s3步骤;

102.s3、判断第一风速传感器55检测到的第一风速值v1是否有明显变化(明显增加),如果是,则返回步骤s2,如果否,则第一驱动机构带动所述第二板72按预设转动方向继续偏转设定角度,然后重复该步骤。

103.上述的“第一风速值v1是否有明显变化”可通过导流板70的第二板72偏转动作前后的风速值差是否大于设定的风速差阈值进行判断。

104.本实施例中导流板70的高度调节的控制方法包括步骤:

105.集成灶启动后,第一油烟传感器51及第二油烟传感器52分别获取机头12前部左侧油烟浓度值q1以及右侧油烟浓度值q2,并将对应的油烟浓度信号传输至控制系统,控制系统将接收到的油烟浓度信号与设定油烟阈值qn进行比较以及将|q1-q2|与设定浓度差值q0进行比较:

106.如果q1<qn,q2<qn,并且,|q1-q2|<q0,控制系统控制与各所述导流板70对应的第二驱动机构动作,带动各导流板70的活动板712下移至第一设定位置,在该第一设定位置状态下,各所述导流板70的顶部边沿基本处于同一高度位置;

107.如果q1≥qn,q2≥qn,并且,|q1-q2|<q0,控制系统控制与各导流板70对应的第二驱动机构动作,带动各导流板70的活动板712上移至第二设定位置,在该第二设定位置状态下,各导流板70的顶部边沿基本处于同一高度位置;

108.如果q1>q2,并且,|q1-q2|≥q0,控制系统控制与各导流板70对应的第二驱动机构动作,带动各导流板70的活动板712上移至第三设定位置,其中,位于右侧的导流板70的活动板712向上移动的距离大于左侧导流板70的活动板712向上移动的距离,在该第三设定位置状态下,各导流板70的顶部边沿的高度自右向左依次降低;

109.如果q2>q1,并且,|q1-q2|≥q0,控制系统控制与各所述导流板70对应的第二驱动机构动作,带动各导流板70的活动板712上移至第四设定位置,其中,位于左侧的导流板70的活动板712向上移动的距离大于右侧导流板70的活动板712向上移动的距离,在该第四设定位置状态下,各导流板70的顶部边沿的高度自左向右依次降低。

110.本实施例中净化箱60的净化效果的检测方法包括以下步骤:

111.步骤10、净化箱60检测程序启动;

112.步骤11、第四油烟传感器54获取当前经净化箱60过滤后的烟气的油烟浓度q4,然后,判断q4是否小于设定油烟浓度值qm,如果是,则判定净化箱60内的静电吸附模块61以及活性炭吸附模块62吸附能力良好;如果否,则进入步骤12;

113.步骤12、判断静电吸附模块61目前电压值是否达到设定电压值,如果是,则进入步骤13;如果否,控制系统控制静电吸附模块61增加设定电压,然后进入步骤14;

114.步骤13、第三油烟传感器53获取当前在净化箱60内经静电吸附模块61过滤之后的烟气的油烟浓度q3,判断q3-q4是否大于设定值,如果是,则判定静电吸附模块61净化效果不佳,需要进行清洗;如果否,则判定活性炭吸附模块62失效,需要更换;

115.步骤14、判断第三油烟传感器53所检测到的油烟浓度的变化值是否大于设定值,如果是,则返回步骤11,如果否,则说明静电吸附模块61增加电压后净化吸附效果变化不大,也即静电吸附模块61目前的净化效果不佳,需要进行清洗。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。