车辆热管理系统

1.本发明的领域是用于车辆、特别是用于混合动力车辆或电动车辆的热管理系统的领域,这些热管理系统包括至少一个制冷剂回路。

2.机动车辆通常配备有用于加热或冷却车辆的各个区域或各种部件的制冷剂回路。特别已知的是,该制冷剂回路用于对传送到配备有这种回路的车辆内部的空气流进行热处理。这种制冷剂回路结合到热管理系统中,该热管理系统与用于对车辆内部进行加热、通风和/或空气调节的设施相关联,以对车辆外部并朝向车辆内部的空气流进行热管理。具体地,通过制冷剂的状态的改变,这种回路允许送到暖通和/或空调设施中的空气流被加热和/或冷却。

3.在该回路的另一应用中,已知使用该回路来冷却车辆的电动动力传动系(也就是说,包括马达的动力传动系,该马达至少部分地使用由车载的一个或多个电能存储设备供应的电能来操作)的至少一个元件。由于所有这些元件都难以承受过度的温度变化,因此应理解,热管理系统、特别是制冷剂回路确保了对这些元件的热调节,更特别是冷却。特别地,动力传动系的这个元件可以是用于供应电能的电能存储设备,或者是能够使所述车辆移动的电动马达。制冷剂回路因此被设计为将该电能存储设备冷却至保持适中的温度。

4.这种热管理系统通常至少部分地布置在车辆的前端。更具体地,这些热管理系统传统上包括布置在该前端处的至少一个热交换器。当涉及限制布置在前端处的设备的尺寸时,这种热交换器的尺寸的减小伴随着热管理系统的效率的损失,并且因此伴随着其冷却上述各种电气元件的能力的损失。

5.当车辆的电能存储设备以使其显著升温的方式使用时,例如在存储设备的快速充电阶段期间,这种性能损失特别明显。快速充电涉及以高电压和电流对电能存储设备充电,以在几十分钟的短时间内对电能存储设备充电。这种快速充电导致电能存储设备加热到比在存储设备的正常操作期间发现的程度更大的程度,因此需要对此进行管理。

6.此外,在充电或快速充电阶段期间,可能需要在车辆内部维持可接受的热舒适水平,这意味着制冷剂回路可能需要能够同时热管理内部和热管理存储设备。这种需求意味着热管理系统的性能要求系统(特别是设置在前端的热交换器)具有一定尺寸,这使得系统与强加于当前机动车辆(特别是由电动马达驱动的车辆)的前端尺寸约束有些不相容。

7.本发明落入该上下文中并且试图通过提出一种热管理系统来解决这些各种缺点,该热管理系统旨在用于车辆并且包括至少一个用于制冷剂的回路,该至少一个用于制冷剂的回路具有主支路以及至少一个第一支路和一个第二支路,该主支路在主汇合点与主分岔点之间延伸,该至少一个第一支路和该一个第二支路在主分岔点与主汇合点之间延伸、彼此并联并且与主支路串联:

[0008]-该主支路具有至少一个压缩设备和主热交换器,该主热交换器被配置为在制冷剂与车辆内部的外部空气流之间实现热交换;

[0009]-该第一支路包括第一热交换器和用于制冷剂的蓄液设备,该蓄液设备设置在第一热交换器与主汇合点之间;

[0010]-该第二支路包括第二热交换器。

[0011]

根据本发明的制冷剂回路还包括次级支路,该次级支路在第一分岔点与第一汇合点之间延伸,该第一分岔点设置在压缩设备与主热交换器之间的主支路上,该第一汇合点设置在主热交换器与主分岔点之间的主支路上,该次级支路包括次级热交换器,该次级热交换器被配置为在制冷剂与送到车辆内部的内部空气流之间实现热交换。

[0012]

应理解,在整个以下描述中,限定词“主”、“第一”、“第二”或“主要”、“次级”具有区分热管理系统的相似元件的目的,并且不暗示关于所述系统内的部件的任何类型的层次。

[0013]

根据本发明的热管理系统的制冷剂回路被配置为以热泵模式操作或者以空调模式交替地操作,热泵模式用于在将内部空气流传送到车辆内部之前加热内部空气流,空调模式是为了将内部空气流传送到车辆内部之前冷却内部空气流。根据所实现的操作模式,主热交换器和第一热交换器或第二热交换器可以被配置为相对于制冷剂作为冷凝器或蒸发器操作。换句话说,第一热交换器或第二热交换器可以安装在暖通和/或空调设施中。

[0014]

有利地,次级热交换器可以被配置为在制冷剂与内部空气流之间实现直接热交换。替代性地,次级热交换器可以被配置为在制冷剂与在辅助环路中循环的传热流体之间实现热交换,该辅助环路可以包括被配置为在传热流体与内部空气流之间实现热交换的至少一个辅助热交换器。以这种方式,次级热交换器有助于经由在辅助环路中循环的传热流体在制冷剂与内部空气流之间实现间接热交换。

[0015]“蓄液设备”被理解为使得可以将制冷剂的液相与气相分离并且蓄积制冷剂的液相以朝向压缩设备传送基本上气态的制冷剂的设备。

[0016]

在热管理系统内,至少第一热交换器和/或主热交换器旨在向蓄液设备供应制冷剂,而设置在第二支路中的第二热交换器旨在绕过所述蓄液设备。具体地,第二热交换器沿制冷剂在回路中的循环方向连接在蓄液设备的下游,以能够使直接到达压缩设备的流体过热,从而有助于提高回路的性能系数。术语“直接”是指在第二热交换器与压缩设备之间没有瓶子或蓄液设备。

[0017]

根据本发明的可选特征,第一热交换器和第二热交换器中的至少一个可以热联接到传热流体环路,该传热流体环路包括车辆的电动动力传动系的至少一个元件,并且第一热交换器和第二热交换器中的至少另一个可以被配置为在制冷剂与车辆内部的内部空气流之间实现热交换。

[0018]

根据本发明的不同实施例,第一热交换器或第二热交换器可以热联接到车辆的电动动力传动系的元件中的一个。

[0019]

在整个以下描述中,表述“第一实施例”将用于具体说明其中第一热交换器被配置为在制冷剂与内部空气流之间实现热交换、而第二热交换器热联接到动力传动系的至少一个元件的热管理系统。

[0020]

表述“第二实施例”将用于具体说明其中第一热交换器热联接到动力传动系的至少一个元件,而第二热交换器被配置为在制冷剂与内部空气流之间实现热交换的热管理系统。

[0021]

表述“热联接”被理解为是指第一热交换器或第二热交换器被配置为允许对所述元件的热管理、特别是冷却。以这种方式,热管理系统可以被配置为消散由动力传动系的元件(例如,能够使所述车辆移动并至少部分地基于电能操作的马达、控制该马达的电子控制模块和/或用于向马达供应能量的电能存储设备)中的至少一个元件产生的热能。

[0022]

根据本发明的一个方面,次级支路包括用于调节制冷剂的流量的至少一个装置和/或次级止回阀。

[0023]

表述“用于调节流量的装置”在这种情况下是指热管理系统的被配置为中断制冷剂在次级支路中的循环或调节该制冷剂的流量的部件,诸如二通阀或多通阀。

[0024]

在本说明书中,“止回阀”是指热管理系统的被配置为将制冷剂在所讨论的支路(在这种情况下为次级支路)内的循环限制为单个循环方向的部件。

[0025]

根据本发明的可选特征,热管理系统可以包括至少一个三级支路,该至少一个三级支路在第二分岔点与第二汇合点之间延伸,该第二分岔点设置在主热交换器与第一热交换器之间,该第二汇合点设置在主支路上位于第一分岔点与主热交换器之间。

[0026]

作为示例,第二分岔点可以设置在第一支路上。根据一个特定实施例,第二分岔点和主分岔点可以重合,使得第一支路、第二支路和三级支路彼此并联布置并且与回路的主支路串联布置。

[0027]

根据本发明的可选特征,热管理系统可以包括四级支路,该四级支路在第三分岔点与第三汇合点之间延伸,该第三分岔点设置在主热交换器与第一汇合点之间的主支路上,该第三汇合点设置在第一热交换器与蓄液设备之间的第一支路上,该四级支路包括至少一个用于调节制冷剂的流量的设备。

[0028]

类似于上面关于用于调节流量的装置所阐述的,用于调节流体流量的设备被配置为中断制冷剂在四级支路中的循环或调节该制冷剂的流量。

[0029]

根据本发明的可选特征,主支路包括设置在主热交换器与第一汇合点之间的至少一个主止回阀。特别地,这种止回阀被配置为根据所实现的操作模式来限制制冷剂在主支路内的循环。

[0030]

根据本发明的可选特征,热管理系统包括第三支路,该第三支路在主分岔点与第四汇合点之间延伸,该第四汇合点设置在第一支路上位于第一热交换器与蓄液设备之间,该第三支路包括至少一个第三热交换器。

[0031]

换句话说,第三热交换器与第一热交换器并联布置。因此,蓄液设备可以由第一热交换器和/或由第三热交换器和/或由主热交换器供应。

[0032]

有利地,第三热交换器可以热联接到如上所阐述的车辆的电动动力传动系的元件中的至少一个。有利地,用于一个部分的第一热交换器或第二热交换器以及用于另一部分的第三热交换器可以被分配给电动动力传动系的同一个元件的热管理,以优化该元件的热调节。作为示例,动力传动系的元件可以是电能存储设备。有利地,热管理系统被设计为满足如下冷却需求:冷却需求比在存储设备的正常操作期间所需的冷却需求更大,并且例如可以在快速充电阶段期间或在与电能存储设备的充电同时进行的车辆内部的热管理期间出现。

[0033]

根据本发明的可选特征,热管理系统可以包括至少一个三级热交换器,该至少一个三级热交换器被配置为在制冷剂与车辆内部的外部空气流之间实现热交换,该三级热交换器设置在主支路上位于主热交换器与主分岔点之间。

[0034]

特别地,该三级热交换器可以沿外部空气流的循环方向设置在主热交换器的上游。

[0035]

特别地,该三级热交换器可以沿外部空气流的循环方向直接设置在主热交换器的

上游,使得通过与三级热交换器的热交换而被加热的空气流直接朝向主热交换器传送。因此,主热交换器和三级热交换器可以设置在车辆的前端处,或者替代性地,设置在车辆的车顶上,设置在后翼中,以及总体上设置在车辆的可以被外部空气流扫过的任何区域中。

[0036]

在这种布置中,离开主热交换器的制冷剂在经过主分岔点之前被朝向三级热交换器传送。然后,三级热交换器用作制冷剂的过冷单元,这意味着三级热交换器被配置为将制冷剂的温度降低到其冷凝温度以下,从而有助于优化热管理系统的性能。

[0037]

根据本发明的可选特征,热管理系统包括至少一个循环管理构件,该至少一个循环管理构件被配置为引起制冷剂的膨胀和/或中断经过该至少一个循环管理构件的制冷剂的循环,并且该至少一个循环管理构件设置在第一汇合点与主汇合点之间。

[0038]

换句话说,循环管理构件被配置为实现降低制冷剂的压力的功能,例如以将制冷剂从高压带到低于该高压的低压,或者实现阻碍制冷剂的循环的功能。作为示例,循环管理构件可以是配备有停止功能的电子膨胀阀。

[0039]

根据热管理系统的第一实施例变型,循环管理构件设置在主支路上,热管理系统包括用于控制制冷剂的流量的至少一个构件,该至少一个构件设置在第一支路上和/或在第二支路上位于管理构件与主汇合点之间。

[0040]

换句话说,在该第一变型中,循环管理构件特别地设置在第一汇合点与主分岔点之间。然后,当制冷剂循环通过主分岔点时,也就是说,在制冷剂分配到第一支路和/或第二支路和/或第三支路和/或三级支路之前,制冷剂经受低压。

[0041]“用于控制流量的构件”是指热管理系统的被配置为中断所讨论的支路中的制冷剂的循环或调节该制冷剂的流量的部件。作为示例,用于控制流量的构件可以包括二通阀或多通阀。

[0042]

特别地,热管理系统可以包括用于控制流量的多个构件。有利地,用于控制流量的这些构件中的至少一个可以设置在第三支路和/或三级支路上。

[0043]

根据第二变型,热管理系统可以包括用于管理制冷剂的循环的多个构件,以下称为第一循环管理构件的至少一个循环管理构件设置第一支路中、在主分岔点与第一热交换器之间,第二循环管理构件设置第二支路上、在主分岔点与第二热交换器之间。

[0044]

换句话说,在这种变型中,经过主分岔点的制冷剂经受高压,并且制冷剂的膨胀至少在第一支路和第二支路中实现,而不是在回路的主支路中实现。

[0045]

此外,热管理系统可以包括第三循环管理构件,该第三循环管理构件设置在第三支路中位于主分岔点与第三热交换器之间。

[0046]

另外,热管理系统可以包括用于管理制冷剂的循环的至少一个三级构件,该三级构件设置在三级支路上,也就是说,设置在主热交换器的上游。

[0047]

根据热管理系统的第一变型和第二变型的替代实施例,热管理系统可以包括用于分配制冷剂的模块,分配模块具有界定内部容积的至少一个壳体,主分岔点和用于管理制冷剂的循环的至少一个构件设置在该至少一个壳体中。

[0048]

特别地,当根据第一变型实施热管理系统时,用于分配制冷剂的模块可以容纳用于控制制冷剂的循环的构件中的至少一个构件。有利地,分配模块可以容纳用于控制制冷剂的循环的构件中的全部构件。

[0049]

类似地,当根据第二变型实施热管理系统时,用于分配制冷剂的模块可以容纳用

于管理制冷剂的循环的多个构件。有利地,分配模块可以容纳用于管理制冷剂的循环的构件中的全部构件。

[0050]

这种分配模块特别涉及在热管理系统内将(多个)循环管理构件和/或用于控制循环的(多个)构件物理地分组在一起,从而简化了这种分配模块至车辆中的结合。

[0051]

根据适用于第一实施例、第二实施例和上面阐述的不同实施例变型的一个特定实施例,热管理系统可以包括至少一个内部热交换器,该至少一个内部热交换器被配置为在内部热交换器的第一部件与第二部件之间实现热交换,该内部热交换器的第一部件被包含在热管理系统的在蓄液设备与压缩设备之间延伸的第一部分中,并且内部热交换器的第二部件被包含在热管理系统的在主热交换器与主分岔点之间延伸的第二部分中。

[0052]

在这种布置中,内部热交换器的第一部件因此可以设置在主支路上,以介于主汇合点与压缩设备之间,使得至少离开第一热交换器和/或第二热交换器的制冷剂被朝向内部热交换器的第一部件运送。替代性地,内部热交换器的第一部件可以设置第一支路上、在蓄液设备与主汇合点之间,使得离开第二热交换器的制冷剂绕过内部热交换器的第一部件。

[0053]

根据该特定实施例的可选特征,当内部热交换器的第一部件设置在蓄液设备与主汇合点之间时,热管理系统可以包括用于制冷剂的旁通支路,该旁通支路在分流点与连接点之间延伸,该分流点设置在第二热交换器与主汇合点之间,该连接点设置在蓄液设备与内部热交换器的第一部件之间。

[0054]

换句话说,这种旁通支路被配置为将离开第二热交换器的制冷剂的至少一部分朝向内部热交换器的第一部件传送。

[0055]

根据该特定实施例的替代方案的可选特征,当内部热交换器的第一部件设置在主汇合点与压缩设备之间时,热管理系统可以包括用于制冷剂的旁通支路,该旁通支路在分流点与连接点之间延伸,该分流点设置在第二热交换器与主汇合点之间,该连接点设置在内部热交换器的第一部件与压缩设备之间。

[0056]

换句话说,这种旁通支路被配置为使得离开第二热交换器的制冷剂的至少一部分绕过内部热交换器的第一部件,并且如果需要,可以直接供应压缩设备。

[0057]

有利地,并且独立于旁通支路的定位,可以调节制冷剂在旁通支路中的循环,热管理系统包括用于调节制冷剂流量的至少一个构件,该至少一个构件设置在旁通支路上和/或设置在第二支路上、在分流点与主汇合点之间。

[0058]

作为示例,热管理系统可以包括设置在旁通支路上的用于调节制冷剂流量的至少一个构件(称为用于调节制冷剂流量的第一构件)和设置在分流点与主汇合点之间的用于调节制冷剂流量的至少一个第二构件。

[0059]

替代性地,用于调节制冷剂流量的构件可以包括设置在分流点处的多通阀。

[0060]

本发明还涉及一种用于调节离开如上所阐述的热管理系统所配置有的压缩设备的制冷剂的温度的方法,该调节方法包括:

[0061]-第一步骤:估计离开压缩设备的制冷剂的温度;

[0062]-第二步骤:将制冷剂的估计温度与至少一个温度阈值进行比较;

[0063]-第三步骤:调节在第二热交换器中实现的热交换和/或调节制冷剂在第二支路中的循环,该第三步骤在制冷剂的估计温度大于或等于温度阈值时实现。

[0064]

作为示例,第一步骤可以包括直接测量制冷剂的温度或测量制冷剂的压力以从中获取制冷剂的温度的步骤。

[0065]

表述“调节热交换”是指改变热管理系统的改变在第二热交换器内实现的热交换的变量。例如,当根据第一实施例实施热管理系统时,这种变量可以是在第二支路中循环的制冷剂的流量和/或在传热流体环路中循环的传热流体的流量,或者当根据第二实施例实施热管理系统时,这种变量可以是内部空气流的流量。

[0066]

表述“调节循环”是指控制第二支路内的制冷剂的路径,这意味着例如当热管理系统包括内部热交换器和旁通支路时,制冷剂中的全部制冷剂或一些制冷剂沿着第二支路循环。

[0067]

特别地,第三步骤可以包括至少一个子步骤:增加在第二支路中循环的制冷剂的流量。

[0068]

另外或替代性地,第二热交换器可以热联接到传热流体环路,或者在第二热交换器被配置为在制冷剂与车辆内部的内部空气流之间实现热交换的情况下,第三步骤可以至少一个子步骤:降低在第二热交换器中实现的热交换中参与的传热流体的流量或内部空气流的流量。

[0069]

本发明的另一主题是一种机动车辆,该机动车辆包括至少一个如上所阐述的热管理系统。

[0070]

在阅读下文通过与以下附图中所展示的各个示例性实施例相关的指示提供的详细描述时,其他特征、细节和优点将变得更加清楚:

[0071]

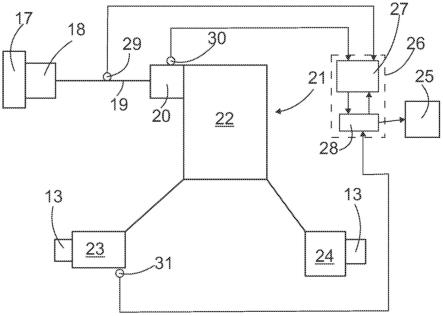

图1是根据本发明的包括至少一个制冷剂回路的热管理系统的总体示意图;

[0072]

图2是图1所示的热管理系统的第一实施例的示意图;

[0073]

图3是图1所示的热管理系统的第二实施例的示意图;

[0074]

图4是如图1至图3所示的管理系统的第一实施例变型的局部示意图;

[0075]

图5是如图1至图3所示的管理系统的第二实施例变型的局部示意图;

[0076]

图6示意性地展示了图2所示的热管理系统的操作的第一示例,其中制冷剂回路以用于冷却车辆内部的冷却模式操作;

[0077]

图7示意性地展示了图2所示的热管理系统的操作的第二示例,其中制冷剂回路以用于冷却车辆内部和车辆的动力传动系的元件的冷却模式操作;

[0078]

图8示意性地展示了图2所示的热管理系统的操作的第三示例,其中制冷剂回路以用于冷却车辆内部和车辆的电动动力传动系的至少一个元件的冷却模式操作;

[0079]

图9示意性地展示了图2所示的热管理系统的操作的第四示例,其中制冷剂回路以用于加热车辆内部的加热模式操作;

[0080]

图10示意性地展示了图2所示的热管理系统的操作的第五示例,其中制冷剂回路以用于加热车辆内部的加热模式和用于冷却车辆的电动动力传动系的元件的冷却模式操作;

[0081]

图11是用于调节在图1、图2或图3所示的热管理系统中循环的制冷剂的温度的方法的示意图;

[0082]

图12是如图1、图2或图3所示的热管理系统的特定示例性实施例的示意图;

[0083]

图13是图12所示的特定示例性实施例的替代方案的示意图;

[0084]

图14是用于调节在如图12所示的热管理系统中循环的制冷剂的温度的方法的示意图。

[0085]

首先应注意的是,附图详细解释了本发明以用于实现本发明,当然,如果需要,所述附图可以用于更好地限定本发明。

[0086]

图1是用于车辆的热管理系统1的总体描绘,该热管理系统包括制冷剂fr的至少一个回路2,该制冷剂例如是参考r134a或r1234yf已知的亚临界流体,其特别旨在用于车辆内部的热管理。

[0087]

在以下描述中采用的术语“上游”和“下游”是指所讨论的流体的循环方向,也就是说,是指制冷剂在回路2中的循环方向s1或者车辆内部的外部空气流fa1的循环方向s2。

[0088]

在图6至图10中,制冷剂由示出了制冷剂在所讨论的管中的循环方向s1的箭头标示。实线展示了制冷剂在其中循环的回路2的一部分,而虚线示出没有制冷剂循环。高压高温制冷剂由粗线表示。低压低温制冷剂由细线表示。

[0089]

标识“主”、“第一”、“第二”、“主要”等不旨在指示它们所伴随的术语的层次或排序。这些标识符用于区分它们伴随的术语,并且可以互换而不缩小本发明的范围。

[0090]

如图1所示,制冷剂fr的回路2是实现热力学循环的闭合回路2。回路2包括至少一个主支路3和主热交换器34,该至少一个主支路在主汇合点31与主分岔点32之间延伸,并且在该至少一个主支路上设置有旨在增加制冷剂的压力的至少一个压缩设备33,该主热交换器被配置为实现制冷剂fr与车辆的从外部到内部的空气流fa1之间的热交换。

[0091]

特别地,主热交换器34可以至少用作冷凝器。该主热交换器可以设置在车辆的前端,以在行驶阶段期间受益于外部空气流fa1的供应。应注意,压缩设备33可以采用电动压缩机的形式,也就是说,包括压缩机构、电动马达和可能的控制器的压缩机。

[0092]

回路2还包括至少一个第一支路4和一个第二支路5,该第一支路和该第二支路在主分岔点32与主汇合点31之间延伸、彼此并联并且与主支路3串联。第一支路4包括第一热交换器41和用于制冷剂的蓄液设备42,该蓄液设备设置在第一热交换器41与主汇合点31之间。因此,沿制冷剂的循环方向s1,蓄液设备42设置在主汇合点31的上游,并且因此设置在压缩设备33的上游。蓄液设备42被配置为将制冷剂的液相与气相分离并且蓄积制冷剂的液相,以朝向压缩设备33输送基本上气态的制冷剂。

[0093]

第二支路5包括至少一个第二热交换器51。第二支路5连接到主支路3,以绕过蓄液设备42。因此,蓄液设备42能够至少由第一热交换器41和/或主热交换器34供应制冷剂,而第二热交换器51直接供应压缩设备33,也就是说不经过蓄液设备42。

[0094]

根据一个示例性实施例,第一热交换器41和第二热交换器51可以被配置为实现制冷剂fr与车辆内部的外部空气流fa2之间的热交换。换句话说,第一热交换器41和第二热交换器51可以被配置为至少作为蒸发器操作。可选地,这些热交换器中的一个热交换器(例如第一热交换器41)可以被配置为产生比其他热交换器(在这种情况下为第二热交换器51)更大的功率。例如,第一热交换器41的尺寸可以大于第二热交换器51的尺寸。

[0095]

根据本发明的其他特定示例性实施例,第一热交换器41和第二热交换器51中的至少一个被配置为热联接到车辆的电动动力传动系的包括至少一个元件61的传热流体环路6(在图2或图3中可见),而第一热交换器41和第二热交换器51中的至少另一个被配置为在制冷剂与车辆内部的内部空气流fa2之间实现热交换。

[0096]

因此,图2和图3展示了如图1所示的热管理系统1的两个单独的实施例,这些实施例通过它们的第一热交换器41和第二热交换器51的操作而彼此不同。图2示出了热管理系统1的第一实施例,其中,第一热交换器41被配置为在制冷剂fr与车辆内部的内部空气流fa2之间实现热交换,而第二热交换器51热联接到车辆的电动动力传动系的元件61中的至少一个。

[0097]

相比之下,图3示出了热管理系统1的第二实施例,其中,第一热交换器41热联接到车辆的电动动力传动系的元件61中的至少一个,而第二热交换器51被配置为在制冷剂与车辆内部的内部空气流fa2之间实现热交换。

[0098]

如图2所示,传热流体环路6是闭合环路6,该传热流体环路包括至少一个主管600,在该主管上至少设置有第二热交换器51、电动动力传动系的至少一个元件61和用于将传热流体设置为循环的装置62,比如泵。注意,循环通过第二热交换器51的不同流体不会混合,并且这两种流体之间的热交换是通过传导实现的。

[0099]

要被热管理、尤其是要被冷却的动力传动系的元件61例如可以包括电动马达、用于所述马达的控制模块或被配置为向所述马达供应电能的电能存储设备63。为了清楚起见,在整个以下描述中,所讨论的动力传动系的元件61将是电能存储设备63,并且术语“动力传动系的元件61”和“电能存储设备63”可以互换使用。

[0100]

应理解,传热流体环路6的这种描述以及参考所述环路6给出的任何描述扩展到如图3所示的热管理系统1的第二实施例,不同之处在于传热流体环路6然后包括第一热交换器41而不是第二热交换器51。这同样适用于如上所阐述的第一热交换器41和第二热交换器51被配置为在制冷剂fr与车辆内部的外部空气流fa2之间实现热交换的示例性实施例,本文的整个描述能够加以必要的变更而适用。

[0101]

如图1至图3所示的热管理系统1还包括在第一分岔点71与第一汇合点72之间延伸的至少一个次级支路7。特别地,第一分岔点71设置在压缩设备33与主热交换器34之间的主支路3上,而第一汇合点72设置在主支路3上位于主热交换器34与主分岔点32之间。换句话说,次级支路7设置在热管理系统1内,以能够根据由回路2实现的操作模式而绕过主热交换器34。

[0102]

次级支路7包括次级热交换器73,该次级热交换器被配置为在制冷剂与传送到车辆内部的内部空气流fa2之间实现热交换。因此,次级热交换器73被配置为在车辆的暖通和/或空调设施中作为冷凝器操作。然后,直接发生制冷剂与内部空气流之间的热交换。

[0103]

根据未示出的替代方案,次级热交换器73可以被配置为在制冷剂与在辅助环路中循环的传热流体之间实现热交换。这种辅助环路可以包括被配置为在传热流体与内部空气流fa2之间实现热交换的至少一个辅助热交换器。换句话说,在这种替代方案中,次级热交换器73有助于经由在辅助环路中循环的传热流体而在制冷剂与内部空气流fa2之间实现间接热交换。

[0104]

此外,次级支路7包括用于调节制冷剂流量的至少一个装置74和/或次级止回阀75,该装置被配置为中断次级支路7中的制冷剂的循环或调节该制冷剂的流量,该次级止回阀被配置为将次级支路7内的制冷剂的循环限制到一个循环方向,特别是在所展示的示例中,该次级止回阀被配置用于防止制冷剂在次级支路7内从第一汇合点72循环到第一分岔点71。

[0105]

另外,热管理系统1可以在主支路3中包括用于调节制冷剂流量的至少一个元件35。这种调节元件35被配置为改变制冷剂流量和/或中断所述制冷剂在主支路3的至少一部分中的循环。调节元件35设置在第一分岔点71与主热交换器34之间,以选择性地将制冷剂朝向主支路3的其余部分或朝向次级支路7引导。

[0106]

根据本发明的热管理系统1可以被配置为实现与车辆内部和/或电动动力传动系的至少一个元件61的热管理相关的不同操作模式。为此,根据本发明的热管理系统1可以包括至少一个三级支路8和/或一个四级支路9。

[0107]

三级支路8在第二分岔点81与第二汇合点82之间延伸,该第二分岔点设置在主热交换器34与第一热交换器41之间,该第二汇合点设置在主支路3上位于第一分岔点71与主热交换器34之间。根据未示出的替代方案,第二分岔点81和主分岔点32可以重合。

[0108]

就其而言,四级支路9在第三分岔点91与第三汇合点92之间延伸,该第三分岔点设置在主支路3上位于主热交换器34与第一汇合点72之间,该第三汇合点设置在第一支路4上位于第一热交换器41与蓄液设备42之间。四级支路9包括用于调节制冷剂流量的至少一个设备93,该设备被配置为根据由回路2实现的操作模式来中断制冷剂在四级支路9中的循环和/或调节这同一支路内的制冷剂流量。

[0109]

特别地,回路2的主支路3可以包括至少一个主止回阀36,该主止回阀设置在主热交换器34与第一汇合点72之间并且被配置为防止制冷剂从第一汇合点72朝向主热交换器34循环。

[0110]

可选地,热管理系统1还可以包括在主分岔点32与第四汇合点101之间延伸的第三支路10,该第三支路设置在第一支路4上位于第一热交换器41与蓄液设备42之间。第三支路10包括热联接到车辆的电动动力传动系的元件中的至少一个元件的至少一个第三热交换器102。

[0111]

根据可选特征并且取决于所实现的实施例,用于一个部分的第一热交换器41或第二热交换器51和用于另一部分的第三热交换器102可以被配置为共同地热管理电动动力传动系的同一个元件61,例如电能存储设备63。特别地,这种布置使得可以满足如下冷却需求:冷却需求比在存储设备63的正常操作期间所需的冷却需求更大,并且例如可以在快速充电阶段期间或在与电能存储设备63的充电同时进行的车辆内部的热管理期间出现。

[0112]

根据未示出的替代方案,第一热交换器41或第二热交换器51可以被配置为热联接到动力传动系的第一元件,而第三热交换器102可以被配置为热联接到动力传动系的与第一元件分离的第二元件。

[0113]

因此,第三热交换器102与第一热交换器41并联布置并且与第二热交换器51并联布置,并且设置在回路2中,使得蓄液设备42可以由第一热交换器41和/或由第三热交换器102和/或由主热交换器供应。

[0114]

可选地,根据本发明的热管理系统1可以包括被配置为在制冷剂fr与车辆内部的外部空气流fa1之间实现热交换的至少一个三级热交换器37。三级热交换器37设置在主支路3上位于主热交换器34与主分岔点32之间,以能够根据所实现的操作模式而使离开主热交换器34的制冷剂过冷。

[0115]

有利地,三级热交换器37可以沿外部空气流fa1的循环方向s2设置在主热交换器34的上游。换句话说,三级热交换器37被布置为在外部空气流fa1经过主热交换器34之前由

该外部空气流经过。

[0116]

热管理系统1还包括用于管理制冷剂的循环的至少一个构件38,该至少一个构件设置在第一汇合点72与主汇合点31之间,并且被配置为引起制冷剂的膨胀和/或中断经过在构件的制冷剂的循环。图1至图3中通过菱形的方式示出了该管理构件38及其定位的各种替代性示例,并且下面将参考图4和图5详细描述这种管理构件38的结合的不同变型。作为示例,循环管理构件38可以是配备有停止功能的电子膨胀阀。

[0117]

这种循环管理构件38可以切换到不同的位置。当该循环管理构件完全打开时,它不会改变制冷剂的状态,并且被认定为不起作用。当该循环管理构件部分打开时,管理构件38引起制冷剂的膨胀。最后,当该循环管理构件关闭时,管理构件38实现其停止功能并阻止制冷剂通过。

[0118]

循环管理构件38可以根据不同的变型设置在热管理系统1内,图4和图5中展示了根据这些不同的变型实施的热管理系统1的部分示例性实施例。应理解,这些变型中的每个可以结合到如图1、图2、图3或图12所阐述的管理系统的实施例和替代方案中的每个中,一个或另一个变型的结合在其余附图中由插图1000示意性地指示。

[0119]

根据图4中展示的热管理系统1的第一实施例变型,循环管理构件38可以设置在主支路3上,也就是说,在第一汇合点72与主分岔点32之间。在这种热管理系统1中,当制冷剂循环通过主分岔点32时,也就是说,在制冷剂分配到第一支路4和/或第二支路5和/或第三支路10和/或三级支路8之前,制冷剂经受低压。

[0120]

在这种变型中,热管理系统1包括用于控制制冷剂流量的至少一个构件11,该至少一个构件设置在第一支路4和/或第二支路5上,特别是在用于管理制冷剂循环的构件38与主汇合点31之间,以选择性地控制制冷剂流体在第一支路4和/或第二支路5中的路径。

[0121]

用于控制流量的构件11是热管理系统1的被配置为中断制冷剂在所讨论的支路中的循环或调节该制冷剂的流量的部件。作为示例,用于控制流量的构件11可以包括二通阀或多通阀。

[0122]

在这种情况下,热管理系统1的第一变型包括用于控制流量的多个构件11。用于控制制冷剂流量的构件11(以下称为用于控制流量的第一构件111)设置在第一支路4上。如图所示,这种第一控制构件111可以沿制冷剂的循环方向s1设置在第一热交换器41的上游,即,在主分岔点32与第一热交换器41之间,或者根据未示出的替代方案,第一控制构件设置在这同一个第一热交换器41的下游、在第一热交换器41与主汇合点31之间。

[0123]

类似地,热管理系统1可以包括用于控制制冷剂流量的第二构件112和/或用于控制制冷剂流量的第三构件113和/或用于控制制冷剂流量的三级构件114,该第二构件设置在第二支路5上、在第二热交换器51的上游或下游,该第三构件设置在第三支路10上、在第三热交换器102的上游或下游,该三级构件设置在三级支路8上。

[0124]

应理解,这种实施例变型绝不是限制性的,并且根据未示出的替代方案,多个控制构件11可以包括被配置为同时控制制冷剂在回路2的不同支路中的循环的至少一个多通阀。作为示例,这种多通阀可以设置在主分岔点32处,以控制制冷剂朝向第一支路4和/或朝向第二支路5和/或朝向第三支路10的循环。

[0125]

应理解,用于控制传热流体流量的(多个)构件11因此使得可以选择性地将经受低压的制冷剂朝向例如从主分岔点32分出的不同支路引导,从而允许和防止该制冷剂在这些

支路4、5、8和/或10中的一个支路或其他支路中循环。

[0126]

根据图5中展示的第二变型,热管理系统1可以包括用于管理制冷剂的循环的多个构件38,即,被配置为引起制冷剂的膨胀和/或中断制冷剂通过其的循环的多个部件。

[0127]

在所示的示例中,循环管理构件38(以下称为第一循环管理构件381)设置在第一支路4中、在主分岔点32与第一热交换器41之间。特别地,如图所示,热管理系统1可以包括第一循环管理构件381和三级循环管理构件384,该第一循环管理构件设置在第一支路4上位于三级支路8的第二分岔点81与第一热交换器41之间,该三级循环管理构件设置三级支路8上位于第二分岔点81与主汇合点31(图1至图3中可见)之间。根据未示出的替代方案,朝向第一支路4和/或朝向三级支路8传送的制冷剂的循环的膨胀和/或控制可以通过同一个循环管理构件38(例如,设置在第一支路4上、在主分岔点32与第二分岔点81之间的第一管理构件381)来实现。

[0128]

热管理系统1还可以包括至少一个第二循环管理构件382,在这种情况下,该第二循环管理构件设置在第二支路5上位于主分岔点32与第二热交换器51之间。

[0129]

在这种变型中,热管理系统1还可以在第三支路10上包括至少一个第三循环管理构件383,该第三循环管理构件设置在主分岔点32与第二热交换器51之间。

[0130]

换句话说,在该第二变型中,经过主分岔点32的制冷剂经受高压和高温,并且制冷剂的膨胀在主分岔点32的下游、至少在第一支路4和第二支路5中而不是在回路2的主支路3中实现。

[0131]

根据一个特定的示例性实施例,分别在图4和图5中示出的根据第一变型或根据第二变型实施的热管理系统1可以包括制冷剂分配模块12。分配模块12具有界定内部容积122的至少一个壳体121,在该壳体中设置有主分岔点32和用于管理制冷剂的循环的至少一个构件38。在图4和图5中,这种壳体121通过粗虚线的方式被示意性地示出,以指示本特定示例性实施例固有的这种特征的可选性质。

[0132]

因此,这种分配模块12包括至少一个入口123和多个出口,该至少一个入口用于使制冷剂进入分配模块12,允许通过主支路3的至少一部分,该多个出口用于使制冷剂离开分配模块12,在热管理系统1的操作模式中采用的出口的数量等于供应有制冷剂的热交换器41、51、101和/或34的数量。

[0133]

因此,所示的分配模块12以非限制性的方式包括允许通过第一支路4的第一出口124,和/或允许通过第二支路5的第二出口125,和/或允许通过第三支路10的第三出口126,和/或允许通过三级支路8的第四出口127。

[0134]

有利地,在所示的每个变型中,循环通过第一出口124和/或第二出口125和/或第三出口126和/或第四出口127的制冷剂经受低压。因此,分配模块12在密封性和/或强度方面不受约束,并且所述分配模块12的壳体121可以由塑料材料制成。

[0135]

此外,根据图4中展示的用于第一实施例变型的示例,用于控制制冷剂的循环的构件11中的至少一个可以设置在由壳体121界定的内部容积122中。有利地,分配模块12可以将用于控制制冷剂的循环的构件11中的全部构件容纳在内部容积122中。

[0136]

类似地,如图5所示,对于第二实施例变型,分配模块12可以将用于管理制冷剂的循环的多个构件38中的至少一部分容纳在壳体121的内部容积122中。有利地,分配模块12可以将用于管理热管理系统1的制冷剂的循环的构件38中的全部构件容纳在壳体121内。作

为示例,在所示的示例中,分配模块12容纳第一循环管理构件381、第二循环管理构件382、第三循环管理构件383和三级循环管理构件384。

[0137]

特别地,这种分配模块12涉及在热管理系统1内将(多个)循环管理构件38和/或用于控制制冷剂流量的(多个)构件11物理地分组在一起,从而简化这些构件至车辆中的结合。

[0138]

图6至图10展示了热管理系统1的不同操作模式。为了清楚起见,将针对根据如上参考图2所描述的第一实施例(其中第二热交换器51热联接到动力传动系的至少一个元件61)以及根据如图4所示的第一实施例变型实施的热管理系统1来描述这些不同的操作模式。然而,应理解,下面的全部描述应扩展到如上所阐述的实施例和实施例变型的不同组合。

[0139]

图6展示了根据本发明的热管理系统1的操作的第一示例,其中回路2被配置为在空调模式下操作,这意味着该回路被配置为对在传送到车辆内部之前经过第一热交换器41的内部空气流fa2进行冷却。特别地,这种操作模式可以在车辆的行驶阶段期间实现。

[0140]

在回路2中,制冷剂fr的循环被限制到主支路3和第一支路4。制冷剂不经过第二支路5、第三支路10、次级支路7、三级支路8和四级支路9。在所示的示例中,制冷剂在所述支路5、10、7、8和9中的循环分别通过第二控制构件112、第三控制构件113、用于调节流量的装置74、三级控制构件114和用于调节制冷剂流量的设备93的关闭而被阻碍。

[0141]

制冷剂在高压、高温和基本气态下离开压缩设备33,并向作为冷凝器操作的主热交换器34前进。展现出比外部空气流fa1的温度高的温度的制冷剂经过该第一主热交换器34并且将该制冷剂的热能释放给外部空气流fa1。由此冷却的制冷剂主要以液态离开主热交换器34并进入三级热交换器37。

[0142]

三级热交换器37作为过冷器操作,这意味着该三级热交换器通过与较冷的外部空气流fa1进行热交换而将制冷剂冷却到至少低于其冷凝温度的温度。因此,制冷剂以比在主热交换器34的出口处观测到的温度更低的温度离开三级热交换器37。

[0143]

如图所示,有利地,三级热交换器37沿外部空气流fa1的循环方向s2设置在主热交换器34的上游。以这种方式,参与三级热交换器37中的热交换的外部空气流fa1展现出比参与主热交换器34中的热交换的外部空气流fa1(之前已经被加热)的温度更低的温度。因此,与在三级热交换器37中观测到的温度收缩相比,制冷剂与专用于主热交换器34的外部空气流fa1之间的温度收缩减小。这种布置有助于增加热管理系统1的容量,特别是通过对于提供相同的冷却功率,允许压缩设备33的旋转速度降低。

[0144]

由此过冷的制冷剂经过主止回阀36直到第一汇合点72,然后朝向主分岔点32循环。如上所阐述的,在所示的示例中,热管理系统1组合了第一实施例和第一实施例变型。因此,被配置为膨胀和/或中断制冷剂的循环的制冷剂管理构件38设置在主支路3上、在第一汇合点72与主分岔点32之间。

[0145]

因此,制冷剂在制冷剂管理构件38中经历其压力的降低,并且在低压时经过主分岔点32。由于第二控制构件112、第三控制构件113和三级控制构件114关闭而第一控制构件111通过至少部分地打开而允许制冷剂通过,因此制冷剂被传送到第一支路4中。

[0146]

制冷剂在低压和低温时经过第一热交换器41。在这样做时,制冷剂从较热的内部空气流fa2捕获热能,因此该内部空气流在被传送到车辆内部之前被冷却。因此,制冷剂以

两相形式离开第一热交换器41并且沿着第一支路4循环直到蓄液设备42。在蓄液设备42内,制冷剂的液相和气相被分离,并且基本上气态的制冷剂在被传送回到主支路3和压缩设备33之前经过主汇合点31。

[0147]

图7展示了热管理系统1的第二操作模式,在该第二操作模式,制冷剂回路2同时冷却车辆内部并且热管理(特别是冷却)动力传动系的至少一个元件61。在这种情况下,所讨论的动力传动系的元件61是电能存储设备63。作为示例,这种操作模式允许在行驶阶段期间(也就是说,在车辆的正常操作期间)同时冷却车辆的内部和电能存储设备63。

[0148]

在这种操作模式中,制冷剂在回路2中的路径与上面参考图6针对第一操作模式阐述的路径基本上相同,不同之处在于热联接到电能存储设备63的热交换器中的至少一个被供应有制冷剂。在这种情况下,热管理系统1根据第一实施例来实施,并且第二热交换器51被供应制冷剂。

[0149]

因此,当制冷剂在低压和低温时经过主分岔点32时,制冷剂的第一部分被传送到第一支路4中,以经过第一热交换器41,然后通过蓄液设备42,而制冷剂的第二部分被传送到第二支路5中,用于控制制冷剂的流量的第二构件112的至少部分打开允许制冷剂经过。

[0150]

制冷剂的这个第二部分在第二热交换器51内与传热流体环路6进行热交换,以冷却传热流体。在传热流体环路6中,传热流体通过用于设置循环的装置62而被设置为循环,传热流体从电能存储设备63捕获热能,然后将热能释放给第二热交换器51内的制冷剂。由此,冷却后的传热流体朝向电能存储设备63传送,而由电动动力传动系的元件61施加的热条件允许离开第二热交换器51的制冷剂过热,该制冷剂然后处于气态。这种过热对应于在相同压力时制冷剂的温度升高到其饱和温度以上。在这种过热状态下,制冷剂到达主汇合点31,然后直接传送回到压缩设备33,而不首先通过瓶子或蓄液设备42。

[0151]

在主汇合点31处,来自第二支路5的过热的制冷剂的第二部分与来自第一支路4和蓄液设备42的接近饱和蒸气状态(例如,蒸气含量接近0.95)的制冷剂的第一部分在到达压缩设备33之前以适度过热状态混合,这种过热有助于增加回路2的性能系数。

[0152]

图8展示了热管理系统1的第三操作模式,其中回路2同时冷却车辆内部(即,处于空调模式),并且热管理电能存储设备63。该第三操作模式特别适合于电能存储设备63的操作,在电能存储设备的操作中,电能存储设备产生的热大于在车辆的正常操作期间可以观测到的热,例如在电能存储设备63的快速充电期间。因此,本操作模式与第二操作模式基本相同,并且因此可以参考关于图7给出的描述,其经过必要的修改而适用。然而,本操作模式与前述操作模式的不同之处在于,第三支路10同样被供应制冷剂。

[0153]

如上所阐述的,当根据第一实施例实施热管理系统1时,车辆内部的冷却由第一热交换器41实现。在这种情况下,电能存储设备63的冷却由第二热交换器51和第三热交换器102共同执行,在第二热交换器和第三热交换器内,制冷剂捕获来自在环路6中循环的传热流体的热能,以满足冷却电能存储设备63的需求的增加。

[0154]

在这种热管理系统1中,传热流体环路6可以例如至少包括主管600,在该主管上布置有第二热交换器51、用于设置为循环的装置62和要被热管理的动力传动系的元件61,在这种情况下,该元件是电能存储设备63。此外,环路6可以具有至少一个第一管610,该至少一个第一管包括第三热交换器102并且连接到传热流体环路6的主管600。以非限制性的方式,这种第一管610可以布置为使得第二热交换器51和第三热交换器102如图所示彼此并联

设置。

[0155]

替代性地,第二热交换器51和第三热交换器102可以彼此串联地设置在传热流体环路6的同一个管上。

[0156]

因此,在制冷剂回路2的主分岔点32处,制冷剂的第一部分和制冷剂的第二部分分别朝向第一支路4和朝向第二支路5传送(如上所阐述的),而制冷剂的第三部分朝向第三支路10传送,用于控制循环的第三构件113的至少部分打开允许制冷剂通过。

[0157]

然后,制冷剂的第一部分和第三部分朝向蓄液设备42输送,而过热的制冷剂的第二部分绕过蓄液设备。因此,主汇合点31接收过热制冷剂和非过热制冷剂的混合物,然后该混合物被传送回到压缩设备33。

[0158]

因此,在第二操作模式和第三操作模式,根据冷却电动动力传动系的元件61的需求来使用第二热交换器51和/或第三热交换器102。在行驶阶段,对冷却的需求低,可以在第二实施例的情况下使用第二热交换器51或第一热交换器41。在快速充电阶段中,第二热交换器51或第一热交换器41与第三热交换器102可以共同冷却电能储存设备63。在这些操作模式中的每个中,第二热交换器51至少部分地使压缩设备33的入口处的制冷剂过热,从而有助于改善操作循环。

[0159]

图9示出了热管理系统1的第四操作模式,在第四操作模式,制冷剂回路2在用于加热车辆内部的加热模式下操作。如上所阐述的,制冷剂在压缩设备33中经受高压和高温。该制冷剂沿着主支路3循环直到第一分岔点71,在第一分岔点处,由于包含在主支路3上的用于调节制冷剂流量的元件35的关闭和包含在次级支路7中的调节装置74的打开的组合,制冷剂被传送到次级支路7。

[0160]

然后,高压高温制冷剂经过用作冷凝器的次级热交换器73,在该次级热交换器中,高压高温制冷剂向经过所述次级热交换器73的较冷的内部空气流fa2释放热能。在这样做时,由此被加热的内部空气流fa2被朝向车辆内部传送,以加热车辆内部,同时至少部分被冷凝的制冷剂朝向第一汇合点72传送。

[0161]

在所示的示例中,热管理系统1实现如参考图4所阐述的第一变型,因此用于管理制冷剂的循环的构件38设置在主支路3上。因此,管理构件38使制冷剂膨胀,该制冷剂在再次经过主分岔点32之前并且因此在至少朝向第一支路4和/或第二支路和/或第三支路10和/或三级支路8分配之前从高压高温变成低压低温。

[0162]

在第四操作模式中,制冷剂仅部分地供应第一支路4而不供应第二支路5或第三支路10,制冷剂的循环分别通过第一控制构件111、第二控制构件112和第三控制构件113的关闭而被阻碍。

[0163]

三级控制构件114至少部分地打开,使得制冷剂部分地沿着第一支路4在主分岔点32与第二分岔点81之间循环,然后在被传送回到主支路3之前沿着三级支路8循环直到第二汇合点82。

[0164]

制冷剂然后进入作为蒸发器操作的主热交换器34,并且制冷剂捕获由较热的外部空气流fa1输出的热能。有利地,应注意,与在三种第一操作模式中观测到的循环方向相比,主热交换器34内的制冷剂的循环方向s1是反向的。

[0165]

制冷剂以基本上气态离开主热交换器34并且经过第三分岔点91。由于用于调节制冷剂流量的设备93至少部分地打开并且主止回阀36关闭,因此制冷剂在四级支路9中循环

直到第三汇合点92,然后到达第一支路4,以被传送回到蓄液设备42,并且然后到压缩设备33。

[0166]

在这种操作模式下,制冷剂因此绕过第一热交换器41、第二热交换器51和第三热交换器102。

[0167]

图10展示了例如在行驶阶段期间实现的热管理系统1的第五操作模式,在第五操作模式,回路2同时用于加热车辆内部的加热模式和用于冷却电动动力传动系的元件61的冷却模式。

[0168]

这种操作模式与第四操作模式基本相同,因此参考图9给出的热管理系统1的描述是可变换的,并且除了下面提到的差异之外,经过必要的修改而适用于本操作模式。

[0169]

因此,在这种情况下,车辆内部的加热由次级热交换器73执行。另外并且类似于针对第二实施例所阐述的内容,其中回路2共同冷却车辆内部和电能存储设备63,分别根据热管理系统1是根据第一实施例还是根据第二实施例来实施,电能存储设备63的冷却由第二热交换器51或由第一热交换器41执行。

[0170]

在这种情况下,用于控制制冷剂的循环的第二构件112打开,使得当制冷剂在低压和低温时经过主分岔点32时,制冷剂的第一部分朝向三级支路8和主热交换器34传送,而制冷剂的第二部分被传送到第二支路5中以供应第二热交换器51。

[0171]

在第二热交换器51中,制冷剂的第二部分经由在环路6中循环的传热流体从电能存储设备63捕获热能。如上所阐述的,制冷剂以过热气态离开第二热交换器51,这种过热使制冷剂的第二部分的温度升高到高于其在相同压力时的饱和温度。在主汇合点31处,过热的制冷剂的第二部分和来自主热交换器34的制冷剂的第一部分在到达压缩设备33之前以适度的过热状态混合,这种过热有助于提高回路2的性能系数。

[0172]

当热交换器中的一个(在这种情况下为第二热交换器51)用作过热器时(例如,如在分别参考图7、图8或图10描述的第二操作模式、第三操作模式或第五操作模式中所阐述的),制冷剂的温度可以升高到易于降低热管理系统1的性能的值,并且可能需要降低该温度。

[0173]

为了保持根据本发明的热管理系统1的最佳性能,如图11所示,热管理系统可以被配置为实现用于调节离开压缩设备33的制冷剂的温度的方法。应理解,这种方法可以应用于上面阐述的实施例、变型和替代方案的组合中的任何一种。

[0174]

特别地,这种调节方法至少包括:

[0175]-第一步骤:估计离开压缩设备33的制冷剂的温度;

[0176]-第二步骤:将制冷剂fr的估计温度与至少一个温度阈值进行比较;

[0177]-当制冷剂fr的估计温度大于或等于温度阈值时实现第三步骤:调节在第二热交换器51中实现的热交换和/或调节制冷剂在第二支路5中的循环。

[0178]

作为示例,估计温度的步骤可以通过测量在回路2中循环的制冷剂的温度和/或压力来执行。特别地,这种测量可以通过温度和/或压力传感器39来执行。有利地,这种测量可以沿制冷剂的循环方向s1在压缩设备33的下游执行,例如在主支路3上在压缩设备33与第一分岔点71之间执行。

[0179]

所执行的测量被传输到热管理系统1的控制单元13,该控制单元将该测量至少与温度阈值进行比较。作为示例,制冷剂的温度阈值可以是大约115℃。在所示的热管理系统1

中,这种数据传输由细虚线2000示意性地描绘。

[0180]

然后,如果需要,控制单元13可以实现调节方法的第三步骤。在图11所示的示例中,该第三步骤包括调节在第二热交换器51中实现的热交换,即,在作为过热器操作并绕过蓄液设备42的热交换器中实现的热交换。

[0181]

特别地,对在第二热交换器51内实现的热交换的调节寻求增加离开第二热交换器51的制冷剂中的液相的比例,例如为了获得大约0.80的蒸气含量,使得当来自蓄液设备42和第二热交换器51的制冷剂的部分在主汇合点31处混合时,该混合物的温度降低到适于热管理系统1的最佳操作的值,从而降低在压缩设备33的下游测量到的制冷剂的温度。这种调节由控制单元13控制并且由细虚线3000示意性地描绘。

[0182]

特别地,调节方法的第三步骤可以包括增加在第二支路5中循环的制冷剂的流量的子步骤。为此,当根据第一实施例变型实施热管理系统1时,控制单元13可以例如经由用于控制制冷剂流量的第二构件112来增加制冷剂流量,或者当根据第二实施例变型实施热管理系统1时,控制单元可以例如经由图5中可见的第二循环管理构件382来增加制冷剂流量。

[0183]

调节方法的第三步骤可以包括减小在第二热交换器51中实现的热交换中参与的传热流体的流量或内部空气流fa2的流量的子步骤。

[0184]

换句话说,当热管理系统1根据第一实施例实施并且第二热交换器被配置为热联接到包括动力传动系的元件61的传热流体环路6时,该方法的第三步骤调节可以通过降低在环路6中循环的传热流体的流量(例如经由用于设置为循环的装置62(如图2所示))来实现。

[0185]

类似地,当热管理系统1根据第二实施例实施并且第二热交换器51被配置为在制冷剂与内部空气流fa2之间实现热交换时,该方法的用于调节制冷剂的温度的第三步骤可以通过降低通过第二热交换器51的该内部空气流fa2(如图3中可以看到的)的流量来实现。

[0186]

图12展示了热管理系统1的特定示例性实施例的总体描绘,这种替代方案能够应用于如上参考图1至图3所描述的不同示例和实施例,独立于其结合的图4和图5中阐述的实施例变型。

[0187]

在所示的示例中,热管理系统1包括至少一个内部热交换器14,该至少一个内部热交换器被配置为在内部热交换器14的第一部件141与第二部件142之间实现热交换。

[0188]

特别地,内部热交换器14的第一部件141设置在热管理系统1的第一部分301中,该第一部分在蓄液设备42与压缩设备33之间延伸,并且制冷剂在该第一部分中经受低压和低温。换句话说,热交换器的第一部件141沿制冷剂的循环方向s1设置在蓄液设备42的下游。内部热交换器14的第二部件142设置在热管理系统1的第二部分302中,制冷剂在该第二部分中经受高压和高温,该第二部分在主热交换器34与主分岔点32之间延伸,也就是说,该第二部分在被配置为使制冷剂膨胀和/或调节制冷剂的流量的循环管理构件38的上游延伸。

[0189]

特别地,如图12所示,内部热交换器14的第一部件141可以设置在第一支路4上、在蓄液设备42与主汇合点31之间。以这种方式,当热管理系统根据如上参考图7、图8或图10所阐述的操作模式之一操作时,离开第二热交换器51的制冷剂绕过内部热交换器14的第一部件141,而离开第一热交换器41和/或第三热交换器102和/或主热交换器34的制冷剂被朝向内部热交换器14的第一部件141运送。

[0190]

替代性地,内部热交换器14的第一部件141可以介于主汇合点31与压缩设备33之间,这种替代方案由内部热交换器14的第一部件141’表示,如图13所示。在这种替代方案中,离开第一热交换器41和/或第二热交换器51和/或第三热交换器102和/或主热交换器34的制冷剂被朝向内部热交换器14的第一部件141运送。

[0191]

这种内部热交换器14使得可以从制冷剂回路2的一部分(在这种情况下为第二高压部分302)回收热能,以与该同一回路2的另一部分(在这种情况下为第一低压部分301)交换热能,以降低压缩设备33消耗的功率并且总体上提高制冷剂回路2的性能,特别是当热管理系统1根据如上面参考图6、图7或图8所描述的第一操作模式、第二操作模式或第三操作模式中的任一操作模式操作时。

[0192]

由于内部热交换器14设置在回路2的彼此之间呈现温差的两个部分301、302之间,应理解,这因此允许这两个部件141、141’、142之间的热交换,并且因此允许制冷剂回路2的其上布置有内部热交换器14的这些部件141、141’、142的两个部分301、302之间的热交换。在所示的示例中,有利地,内部热交换器14使得可以加热压缩设备33上游的制冷剂使得该制冷剂在到达压缩设备33的入口时仅以气态形式存在,并且可以冷却用于管理制冷剂的循环的构件38上游的制冷剂(与所实现的变型无关),使得该构件38更容易引起压力下降。

[0193]

当热管理系统1包括这种热交换器并且第二热交换器51能够作为过热器操作时,例如当回路2根据参考图7、图8或图10描述的第二操作模式、第三操作模式或第五操作模式中的任一种操作模式操作时,可能需要根据制冷剂的温度来调节制冷剂的循环。特别地,当需要增加制冷剂的过热时,可能需要将离开第二热交换器51的制冷剂传送通过内部热交换器14的第一部件141、141’,以捕获在内部热交换器14的第二部件142中循环的制冷剂的热能。相反,当制冷剂的温度上升到可能降低热管理系统1的性能的值时,离开第二热交换器51的制冷剂必须绕过内部热交换器14的第一部件141、141’。

[0194]

因此,热管理系统1可以被配置为实现如上所阐述的用于调节温度的方法,参考图11描述的用于调节温度的方法和热管理系统1的部件的描述能够转用到本实施例替代方案。特别地,热管理系统1至少包括温度和/或压力传感器39和控制单元13。

[0195]

此外,如图12所示,当内部热交换器14的第一部件141设置在蓄液设备42与主汇合点31之间时,热管理系统1可以包括至少一个旁通支路15,该至少一个旁通支路被配置为将离开第二热交换器51的制冷剂的至少一部分朝向内部热交换器14的第一部件141传送。

[0196]

用于制冷剂的所述旁通支路15在分流点151与连接点152之间延伸。分流点151设置在第二支路5上位于第二热交换器15与主汇合点31之间,而连接点152设置在第一主支路4上、在蓄液设备42与内部热交换器14的第一部件142之间。

[0197]

当热管理系统在操作时,离开第二热交换器51的制冷剂然后可以朝向分流支路15传送和/或继续在第二支路5上朝向主汇合点31循环。

[0198]

替代性地,当内部热交换器14的第一支路141’设置在主汇合点31与压缩设备33之间时,根据图13所示的替代方案,用于制冷剂的旁通支路15可以在分流点151(在这种情况下,该分流点设置在第二热交换器51与主汇合点31之间)与连接点152(在这种情况下,该连接点设置在主支路3中、在内部热交换器14的第一部件141’与压缩设备33之间)之间延伸,以绕过所述内部热交换器14的第一部件141’,并由此在必要时有助于调节制冷剂的温度。

[0199]

可选地,可以调节离开第二热交换器51的制冷剂的循环。如图12和图13所示,热管

理系统1因此可以包括设置在旁通支路15上和/或在分流点151与第二支路5上的主汇合点31之间的用于调节制冷剂流量的至少一个构件153、154。

[0200]

例如,如图12所示,热管理系统1可以包括设置在旁通支路15上的用于调节制冷剂流量的构件(称为第一调节构件153)、以及设置在旁通点151与主汇合点31之间的用于调节制冷剂流量的至少一个第二构件154,这些调节构件153、154被配置为选择性地将在第二支路5中循环的制冷剂朝向旁通支路15引导,然后朝向内部热交换器14的第一部件141和/或朝向主支路3引导。有利地,这种调节构件153、154可以被配置为调节制冷剂的流量。根据未示出的替代方案,热管理系统1可以包括设置在分流点151处的用于调节制冷剂流量的单个构件,例如多通阀。

[0201]

同样地,根据未示出的替代方案,热管理系统1可以不具有如上所阐述的一个或多个调节构件153、154。然后,离开第二热交换器51的制冷剂同时在旁通支路15和第二支路5中朝向主汇合点31的方向循环。在这种替代方案中,旁通支路可以包括直径小于用于第二支路5和/或用于主支路3的管的直径的管,以调节制冷剂的分配。

[0202]

因此,当热管理系统1包括如上参考图12所述布置的内部热交换器14时,用于调节制冷剂的温度的方法的第三步骤可以通过调节在第二热交换器51中进行的热交换来进行(如上参考图11所描述的),和/或通过调节制冷剂在第二支路5中的循环来进行,也就是说,如果需要,通过控制在第二支路5中循环的制冷剂的路径来进行,即,控制在第二支路中循环的制冷剂朝向主支路3和主汇合点以绕过蓄液设备42和内部热交换器14的第一部件141,或者朝向旁通支路15以将制冷剂的至少一部分传送通过内部热交换器14的所述第一部件141。

[0203]

作为示例,在如图14所示的热管理系统1中,控制单元13可以:

[0204]-调节在第二支路5中循环的制冷剂的流量,例如根据所实现的变型,通过第二控制构件112或第二管理构件382(在图4和图5中可见)来调节在第二支路中循环的制冷剂的流量;和/或

[0205]-根据所实现的实施例,调节在第二热交换器51中发生的热交换中参与的传热流体或内部空气流fa2的流量;和/或

[0206]-通过第一调节构件153和第二调节构件154来调节第二支路5中的制冷剂的路径,这种控制由细虚线4000表示。

[0207]

作为示例,当压缩设备33下游的制冷剂的估计温度大于定义的阈值时,控制单元13可以通过增大在第二热交换器51中循环的制冷剂的流量从而增加在第二支路5中循环的制冷剂的一部分的液相部分,来调节压缩设备33下游的制冷剂的温度。然后,如果需要,控制单元13同样可以通过关闭第一调节构件153和通过打开第二调节构件154来控制制冷剂的这个相同部分的路径。然后,来自第二热交换器51的该部分制冷剂绕过内部热交换器14的第一部件141,并且不捕获来自在所述内部热交换器14的第二部件142中循环的制冷剂的热能。在汇合点31处,制冷剂的这个部分与来自第一热交换器41和/或来自第三热交换器和/或来自主热交换器34并经过蓄液设备42且经过内部热交换器14的第一部件141的一个或多个制冷剂部分混合,从而降低压缩设备33上游的制冷剂的混合物的温度,并且因此同样使得可以将压缩设备33下游的制冷剂的温度朝向适合于优化热管理系统1的性能的值降低。

[0208]

相反,如果需要使制冷剂过热,并因此将离开第二热交换器51的制冷剂的该部分传送通过内部热交换器14的第一部件141,并因此传送到旁通支路15中,则控制单元13可以通过打开第一调节构件153并通过关闭第二调节构件154来控制制冷剂的这个相同部分的路径。

[0209]

应理解,与(多个)调节构件153、154相关的特征以及与用于调节制冷剂的温度的方法的实现方式相关的特征可以加以必要的修改而扩展到图13中所示的热管理系统1的替代方案。

[0210]

从前述内容将理解,本发明涉及一种热管理系统,该热管理系统包括制冷剂回路,该制冷剂回路使得可以以简单的方式并且在没有过度消耗的情况下确保车辆的电动动力传动系的至少一个元件(诸如被配置为向车辆的电驱动马达供应电能的电能存储设备)的热管理,并且涉及所述车辆的内部的热管理。因此,根据本发明的热管理系统的性能系数得到改善,特别是当特别是对于冷却的要求大于车辆的通常要求时。本发明还涉及一种用于调节在这种管理系统中循环的制冷剂的温度以优化该管理系统的性能的方法。

[0211]

然而,本发明决不限于本文描述且展示的手段和配置,并且本发明还扩展到所有等同的手段或配置以及这些手段的任何技术上可操作的组合。特别地,可以在不脱离本发明的情况下对制冷剂回路的架构进行修改,只要其最终实现本文件中描述的功能即可。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。