1.本发明涉及空调机装置的制冷循环中使用的旋转式压缩机。

背景技术:

2.旋转式压缩机具有压缩部,该压缩部具备:环状的缸体,其设置有吸入孔以及叶片槽;端板,其封闭该缸体的端部;环状活塞,其嵌合于由马达旋转驱动的旋转轴的偏心部,沿着缸体的缸体内壁在缸体内公转,在与缸体内壁之间形成工作室;以及叶片,其从设置于缸体的叶片槽内突出到工作室内并与环状活塞抵接,将工作室划分为吸入室和压缩室,在端板的叶片槽附近设置有将压缩室内的压缩制冷剂排出到压缩室外的排出孔。在具有上述的结构的旋转式压缩机中,随着被旋转驱动的旋转轴的旋转,环状活塞在缸体内公转,并且叶片在叶片槽内移动,因而在工作室内的端板与环状活塞之间等产生滑动部,所以需要由于提高滑动部的滑动性能的对策。作为该对策,在专利文献1中,在叶片的侧壁部设置凹陷而降低与端板的接触面积,并且使润滑油滞留于该凹陷而提高滑动部的滑动性能。现有技术文献专利文献

3.专利文献1:日本特开2010-121448号公报

技术实现要素:

发明所要解决的课题

4.但是,在专利文献1所示的现有技术中,由于不存在滞留于在叶片的侧壁部设置的凹陷中的润滑油从凹陷流出的出口,所以存在无法向端板与环状活塞之间的滑动部充分地供给润滑油的问题。另外,由于滞留于在叶片的侧壁部设置的凹陷中的润滑油不会流出,因此还存在滞留于凹陷中的润滑油的温度因滑动而上升,从而润滑油的粘度下降,工作室内的润滑性以及密封性降低的问题。本发明鉴于上述课题,提供一种通过积极地向旋转式压缩机中的工作室内的环状活塞、叶片等的滑动部供给润滑油,来提高滑动部的滑动性能,此外,通过确保工作室内的密封性,从而节能性以及可靠性优异的旋转式压缩机。用于解决课题的技术方案

5.本发明的一个方式是一种旋转式压缩机,其具有:马达,其配置在密闭容器内;以及压缩部,其配置在所述密闭容器内并由所述马达驱动,所述压缩部具备:环状的缸体,其设置有在内周面开口并且在外周面侧与所述密闭容器内连通的叶片槽;端板,其封闭所述缸体的端面侧开口;环状活塞,其与由所述马达旋转驱动的旋转轴的偏心部嵌合,沿着所述缸体的内周面在该缸体内公转,在与所述缸体的内周面之间形成工作室;叶片,其从所述叶片槽内突出到所述工作室内,前端面与所述环状活塞的外周面抵接,将该工作室划分为吸入室和压缩室;排出孔,其设置于所述压缩室侧的所述端板;以及吸入孔,其在所述吸入室

侧的所述缸体的内周面开口,其中,在所述端板的所述叶片的端面相对的位置形成有油槽,所述油槽的一端侧与所述密闭容器内连通,并且所述油槽的另一端侧露出于在所述叶片的前端面与所述环状活塞的外周面抵接的状态下形成的所述叶片的前端面与所述环状活塞的外周面之间的间隙。发明效果

6.根据本发明,在端板的所述叶片的端面相对的位置形成有油槽,所述油槽的一端侧与所述密闭容器内连通,并且所述油槽的另一端侧露出于在所述叶片的前端面与所述环状活塞的外周面抵接的状态下形成的所述叶片的前端面与所述环状活塞的外周面之间的间隙,因此位于密闭容器内的润滑油能够通过油槽从在叶片的前端面与环状活塞的外周面抵接的状态下形成的叶片的前端面与环状活塞的外周面之间的间隙流出,因而能够向工作室内的滑动部供给润滑油,所以能够提高滑动部的滑动性能,另外,能够确保工作室内的密封性。

附图说明

7.图1是旋转式压缩机的纵剖视图。图2是旋转式压缩机的压缩部的横剖视图。图3是表示压缩部的环状活塞、叶片以及油槽的图。图4是图3的a部放大图。图5是表示压缩部的上止点处的环状活塞、叶片以及油槽的图。图6是压缩部的纵剖面的详细图。

具体实施方式

8.以下,根据附图详细说明本发明所涉及的旋转式压缩机的实施例。此外,本发明并不限定于该实施例。【实施例】

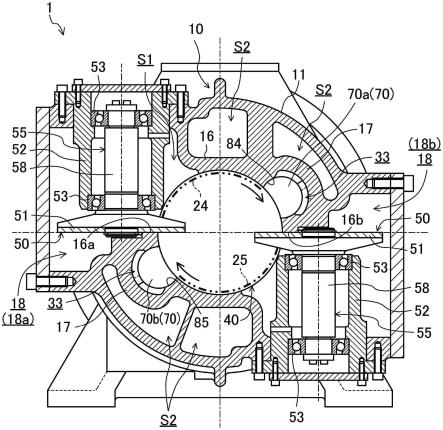

9.图1是表示本发明所涉及的旋转式压缩机的实施例的纵剖视图,图2是表示实施例1的第一、第二压缩部的俯视图。如图1所示,实施例的旋转式压缩机1具备:压缩部12,其配置于作为密闭容器的纵置圆筒状的压缩机框体10的下部;以及马达11,其配置于压缩机框体10的上部,经由旋转轴15驱动压缩部12。马达11的定子111形成为圆筒状,并热装固定于压缩机框体10的内周面。马达11的转子112配置在圆筒状的定子111的内部,并热装固定于将马达11与压缩部12机械连接的旋转轴15。

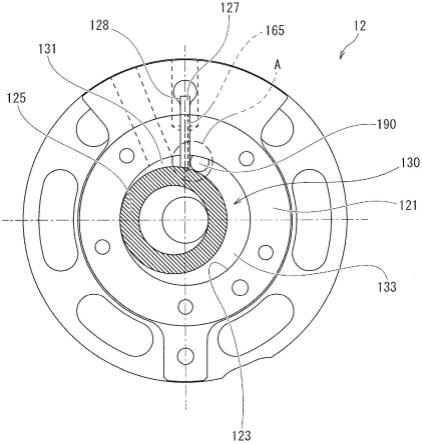

10.压缩部12具备第一压缩部12s、层叠于第一压缩部12s的上侧的第二压缩部12t。如图2所示,第一压缩部12s、第二压缩部12t具备在第一侧方伸出部122s、第二侧方伸出部122t呈放射状地设有第一吸入孔135s、第二吸入孔135t、第一叶片槽128s、第二叶片槽128t的环状的第一缸体121s、第二缸体121t。

11.如图2所示,在第一缸体121s、第二缸体121t,与马达11的旋转轴15同心地形成有与旋转轴15正交的剖面的形状为圆形的第一缸体内壁(内周面)123s、第二缸体内壁(内周

面)123t。在第一缸体内壁123s、第二缸体内壁123t内,分别配置有外径比缸体内径小的第一环状活塞125s、第二环状活塞125t,在第一缸体内壁123s、第二缸体内壁123t与第一环状活塞125s的外周面125sa、第二环状活塞125t的外周面125ta之间,形成有吸入、压缩并排出制冷剂气体的第一工作室130s、第二工作室130t。

12.在第一缸体121s、第二缸体121t,在第一缸体内壁123s、第二缸体内壁123t开口并且在第一缸体121s的外周面121sa侧、第二缸体121t的外周面121ta侧与压缩机框体10内连通的第一叶片槽128s、第二叶片槽128t沿径向且在缸体高度整个区域上形成,在第一叶片槽128s、第二叶片槽128t内,分别滑动自如地嵌合有平板状的第一叶片127s、第二叶片127t。

13.如图2所示,在第一叶片槽128s、第二叶片槽128t的里部,以从第一缸体121s、第二缸体121t的外周部与第一叶片槽128s、第二叶片槽128t连通的方式形成有第一弹簧孔124s、第二弹簧孔124t。在第一弹簧孔124s、第二弹簧孔124t中,插入有按压第一叶片127s、第二叶片127t的背面的叶片弹簧126s、126t(参照图6)。在旋转式压缩机1起动时,通过该叶片弹簧的反弹力,第一叶片127s、第二叶片127t从第一叶片槽128、第二叶片槽128t内突出到第一工作室130s、第二工作室130t内,其前端与第一环状活塞125s、第二环状活塞125t的外周面抵接,通过第一叶片127s、第二叶片127t,将第一工作室130s、第二工作室130t划分为第一吸入室131s、第二吸入室131t和第一压缩室133s、第二压缩室133t。

14.另外,在第一缸体121s、第二缸体121t形成有第一压力导入路129s、第二压力导入路129t,该第一压力导入路129s、第二压力导入路129t通过图1所示的开口部r将第一叶片槽128s、第二叶片槽128t的里部与压缩机框体10内连通,从而导入压缩机框体10内的被压缩的制冷剂气体,通过制冷剂气体的压力对第一叶片127s、第二叶片127t施加背压。在第一缸体121s、第二缸体121t设置有第一吸入孔135s、第二吸入孔135t,该第一吸入孔135s、第二吸入孔135t在第一缸体内壁123s、第二缸体内壁123t开口,为了从外部向第一吸入室131s、第二吸入室131t吸入制冷剂,使第一吸入室131s、第二吸入室131t与外部连通。

15.另外,如图1所示,在第一缸体121s与第二缸体121t之间,配置有将第一缸体121s的上侧的端面侧开口和第二缸体121t的下侧的端面侧开口封闭的中间隔板140,划分出第一缸体121s的第一工作室130s和第二缸体121t的第二工作室130t。在第一缸体121s的下端部,配置有将第一缸体121s的下侧的端面侧开口封闭的下端板160s,划分出第一缸体121s的第一工作室130s。此外,下端板160s的外周面面向压缩机框体10的处于高压气氛状态的内部空间。另外,在第二缸体121t的上端部,配置有将第二缸体121t的上侧的端面侧开口封闭的上端板160t,划分出第二缸体121t的第二工作室130t。上端板160t具备:大径部,其外周面与压缩机框体10的内周面抵接;以及小径部162,其与该大径部相比为小径且比该大径部的端面突出,端面封闭第二缸体121t的上侧的端面侧开口,小径部162的外周面面向压缩机框体10的处于高压气氛状态的内部空间。

16.在下端板160s形成有副轴承部161s,在副轴承部161s旋转自如地支承有旋转轴15的副轴部151。在上端板160t形成有主轴承部161t,在主轴承部161t旋转自如地支承有旋转轴15的主轴部153。旋转轴15具备相互错开180

°

相位而偏心的第一偏心部152s和第二偏心部152t,第

一偏心部152s旋转自如地嵌合于第一压缩部12s的第一环状活塞125s,第二偏心部152t旋转自如地嵌合于第二压缩部12t的第二环状活塞125t。

17.当旋转轴15旋转时,第一环状活塞125s、第二环状活塞125t沿着第一缸体内壁123s、第二缸体内壁123t在第一缸体121s、第二缸体121t内沿图2的逆时针方向公转,第一叶片127s、第二叶片127t随之往复运动。通过该第一环状活塞125s、第二环状活塞125t以及第一叶片127s、第二叶片127t的运动,第一吸入室131s、第二吸入室131t以及第一压缩室133s、第二压缩室133t的容积连续地变化,压缩部12连续地吸入、压缩并排出制冷剂气体。关于压缩部12的特征性结构,在后面叙述。

18.如图1所示,在下端板160s的下侧,配置有下消音罩170s,在与下端板160s之间形成下消音室180s。而且,第一压缩部12s向下消音室180s开口。即,在下端板160s的第一叶片127s附近,设置有将第一缸体121s的第一压缩室133s与下消音室180s连通的第一排出孔190s(参照图2),在第一排出孔190s,配置有防止被压缩的制冷剂气体的逆流的簧片阀型的第一排出阀200s。

19.下消音室180s是形成为环状的空间,是使第一压缩部12s的排出侧通过贯通下端板160s、第一缸体121s、中间隔板140、第二缸体121t以及上端板160t的制冷剂通路136(参照图2)与上消音室180t内连通的连通路的一部分。下消音室180s使排出制冷剂气体的压力脉动降低。另外,与第一排出阀200s重叠,用于限制第一排出阀200s的挠曲开阀量的第一排出阀按压件201s与第一排出阀200s一起通过铆钉被固定。第一排出孔190s、第一排出阀200s以及第一排出阀按压件201s构成下端板160s的第一排出阀部。

20.如图1所示,在上端板160t的上侧,配置有上消音罩170t,与上端板160t之间形成上消音室180t。在上端板160t的第二叶片127t附近设置有将第二缸体121t的第二压缩室133t与上消音室180t连通的第二排出孔190t(参照图2),在第二排出孔190t,配置有防止被压缩的制冷剂气体的逆流的簧片阀型的第二排出阀200t。另外,与第二排出阀200t重叠,用于限制第二排出阀200t的挠曲开阀量的第二排出阀按压件201t与第二排出阀200t一起通过铆钉被固定。上消音室180t使排出制冷剂的压力脉动降低。第二排出孔190t、第二排出阀200t以及第二排出阀按压件201t构成上端板160t的第二排出阀部。

21.第一缸体121s、下端板160s、下消音罩170s、第二缸体121t、上端板160t、上消音罩170t以及中间隔板140通过多个贯穿螺栓175等紧固为一体。通过贯穿螺栓175等紧固为一体的压缩部12中,上端板160t的大径部的外周部通过点焊而固定于压缩机框体10,将压缩部12固定于压缩机框体10。在圆筒状的压缩机框体10的外周壁,为了使第一、第二吸入管104、105通过而在轴向上分离地从下部依次设置有第一、第二贯通孔101、102。另外,在压缩机框体10的外侧部,由独立的圆筒状的密闭容器构成的储液器25由储液器支架252以及储液器固定带253保持。

22.在储液器25的顶部中心,连接有与制冷循环的蒸发器连接的系统连接管255,在设置于储液器25的底部的底部贯通孔257连接有一端延伸设置到储液器25的内部上方、另一端连接于第一吸入管104、第二吸入管105的另一端的第一低压联络管31s、第二低压联络管31t。将制冷循环的低压制冷剂经由储液器25引导至第一压缩部12s、第二压缩部12t的第一低压联络管31s、第二低压联络管31t经由作为吸入部的第一吸入管104、第二吸入管

105与第一缸体121s、第二缸体121t的第一吸入孔135s、第二吸入孔135t(参照图2)连接。即,第一吸入孔135s、第二吸入孔135t与制冷循环的蒸发器并联连接。

23.在压缩机框体10的顶部连接有作为排出部的排出管107,所述排出部与制冷循环连接并将高压制冷剂气体向制冷循环的冷凝器侧排出。即,第一排出孔190s、第二排出孔190t与制冷循环的冷凝器连接。在压缩机框体10内,大致到第二缸体121t的高度为止封入有润滑油。另外,润滑油通过插入于旋转轴15的下部的叶片泵(未图示)从安装于旋转轴15的下端部的供油管16被吸起,在压缩部12中循环,进行滑动部件的润滑,并且进行压缩部12的微小间隙的密封。

24.接下来,使用图3~6对本发明所涉及的油槽进行说明。此外,在下面的说明中,对于如第一环状活塞125s和第二环状活塞125t那样共同的结构的内容,有时省略名称的“第一”、“第二”、符号的后缀“s”、“t”的记载,并省略重复的说明。图3是表示旋转式压缩机1的压缩部12的剖视图,工作室130的右侧是压缩室133,左侧是吸入室131。在端板160(在上端板160t的情况下为小径部162。)的缸体121侧端面的叶片槽125所对应的位置,即与端板160相对的叶片127的面127f(以下,称为叶片127的端面。)相对的位置,形成有以直线状延伸的槽状的油槽165。油槽165的一端侧是端板160(上端板160t的情况下为小径部162。)的外周侧,另一端侧是端板160的中心侧,从端板160的中心侧朝向外周侧呈放射状延伸。油槽165的宽度比叶片槽128的宽度窄,油槽165被滑动自如地嵌合于叶片槽128内的叶片127的端面127f在宽度方向上覆盖。另外,油槽165的宽度方向的中心与叶片槽128的宽度方向的中心不一致,油槽165相对于叶片槽128的宽度方向的中心靠近压缩室133侧配置。油槽165的深度d为数μm~数10μm。

25.以直线状延伸的油槽165的一端侧延伸至面向压缩机框体10的内部空间的端板160的外周面(上端板160t的情况下为小径部162的外周面),具有在端板160的外周面开口的开口部166。因此,油槽165经由开口部166与压缩机框体10处于高压气氛状态的内部空间连通。以直线状延伸的油槽165的另一端侧延伸到工作室130内,配置于如下位置:在环状活塞125位于上止点的位置时,不在环状活塞125的内周125u侧露而被环状活塞125的端面覆盖,在环状活塞125位于下止点的位置时,被叶片127的端面127f覆盖。呈放射状延伸的油槽165只要在环状活塞的从上止点到下止点之间的任意位置的某处向压缩室露出即可,不需要始终露出。在本实施例中,前端面127a是曲面状,但也可以是平面状。

26.叶片127的环状活塞125侧的前端具有曲面状的前端面127a,在前端面127a与环状活塞125的外周面125a之间,在前端面127a与外周面125a抵接的状态下,形成间隙167,油槽165露出于间隙167。在本实施例中,前端面127a为曲面状,但也可以是平面状。油槽165的开口部166作为润滑油的流入口发挥功能,油槽165露出的间隙167作为润滑油的流出口发挥功能。因此,处于压缩机框体10的高压气氛状态的润滑油能够从开口部166流入,从间隙167流出,向滑动部供油。

27.油槽165配置于比叶片127的宽度方向中心侧靠压缩室133侧,因此间隙167相对于前端面127a与外周面125a的接点靠压缩室133侧配置。通过将间隙167配置于压缩室133侧,能够防止开口部166与间隙167的压力差变得过大而导致大量的制冷剂流入的情况。此外,在本实施例中,在比叶片127的宽度方向中心侧靠压力室侧配置油槽165整体,将间隙167相

对于前端面127a与外周面125a的接点配置于压缩室133侧,但只要将间隙167配置于相对于前端面127a与外周面125a的接点靠压缩室133侧即可,也可以不将油槽165整体配置于比叶片127的宽度方向中心侧靠压缩室133侧,例如,使油槽165相对于叶片127倾斜地配置,将间隙167配置在压缩室133侧。

28.另外,在本实施例中,间隙167相对于前端面127a与外周面125a的接点配置在压缩室133侧,但也可以配置在吸入室131侧,另外,也可以在压缩室133侧与吸入室侧配置间隙167。只要以开口部166的压力与间隙167的压力的压力差适于润滑油的供油的方式决定间隙167的配置即可。另外,在本实施例中,油槽165的另一端侧即端板中心侧的端部延伸到工作室130内,但油槽165的另一端侧的端部即使不延伸到工作室130内,只要油槽165露出与在前端面127a与外周面125a抵接的状态下形成的间隙167即可。例如,即使油槽165的另一端侧的端部在叶片槽128内在工作室130的正前方配置,如果叶片127的前端面127a为曲面状,则在环状活塞125位于上止点的位置的状态下,能够使油槽165露出于间隙167,因此在环状活塞125来到上止点的位置时,能够使从开口部166流入的润滑油从间隙167流出。

29.在本实施例中,不是在中间隔板140,而是在封闭缸体121s的下端部侧开口的端板160s和封闭缸体121t的上端部侧开口的端板160t的端面形成有油槽165,但也可以不是在端板160s、160t,而是在封闭缸体121s的上端部侧开口和缸体121t的下端部开口的中间隔板140的端面形成有油槽165。但是,根据以下所述的理由,优选在封闭缸体121s的下端部侧开口的端板160s和封闭缸体121t的上端部侧开口的端板160t的端面形成有油槽165。

30.在图1中,2个压缩部12s、12t各自的排出孔190s、190t相对于旋转轴15设置于左侧。因此,通过环状活塞125s、125t的旋转而被压缩的制冷剂的力经由环状活塞125s、125t对于偏心部152s、152t从左侧作用。旋转轴15由位于第一压缩部12s的下部的副轴承部161s和位于第二压缩部12t的上部的主轴承部161t支承,因此主轴15以右侧凸出的方式变形。随着该主轴15的变形,配置在第一压缩部12s的第一排出孔190s附近的第一叶片127s的端面127sf的前端侧(第一环状活塞125s侧)以与下端板160s单侧接触的方式倾斜。同样地,配置在第二压缩部12t的第二排出孔190t附近的第二叶片127t的端面127tf的前端侧(第二环状活塞125t侧)以与上端板160t单侧接触的方式倾斜。因此,油槽165优选配置于第一叶片127s的前端侧单侧接触的下端板160s,另外,配置于第二叶片127t的前端侧单侧接触的上端板160t。

31.以上,参照有限数量的实施方式进行了说明,但权利范围并不限定于此,基于上述公开的实施方式的改变对于本领域技术人员来说是显而易见的。符号说明

[0032]1…

旋转式压缩机,10

…

压缩机框体(密闭容器),11

…

马达,12s、t

…

压缩部,15

…

旋转轴,121s、t

…

缸体,125s、t

…

环状活塞,127s、t

…

叶片,127sf、tf

…

叶片的端面,128s、t

…

叶片槽,130s、t

…

工作室,131s、t

…

吸入室,133s、t

…

压缩室,135s、t

…

吸入孔,152s、t

…

偏心部,160s、t

…

端板,165s、t

…

油槽,167s、t

…

间隙,190s、t

…

排出孔。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。