1.本技术涉及汽车进气过滤系统技术领域,尤其涉及一种空气滤清器总成。

背景技术:

2.随社会发展,对车辆的野外路况和灾害路况应对能力的需求越来越高,例如,城市水患和野外探险等涉水场景中,要求车辆具有较高的涉水深度,以避免因车辆涉水深度不足而导致发动机进水。

3.为使提高车辆涉水深度,需提高发动机取气口的高度和增加进气的防水能力,现有技术中通常将空气滤清器设置在车辆a柱上方,以提高车辆涉水深度,但此设计需增加进气系统管路长度、异形结构来实现机舱整体布局,将直接影导致空气滤清器单件成本上升,不利于整车开发,同时会使进气阻力增大,油耗增加,不利于动力经济性。

4.因此,需要提供一种改进的空滤设置方案,以解决现有技术中存在的问题。

技术实现要素:

5.本技术提供了一种空气滤清器总成,具体包括上壳体1、下壳体2、挡板3和过滤件4;

6.所述上壳体1上设置有进气口11和出气口12;

7.所述挡板与所述下壳体2固定连接,并与所述下壳体2形成积水内腔;

8.所述上壳体1与所述下壳体2固定连接,所述上壳体1、所述下壳体2和所述挡板3围合形成气体过滤内腔,所述过滤件4设置在所述气体过滤内腔内,所述进气口11和所述出气口12与所述气体过滤内腔连通;

9.所述积水内腔设置于所述气体过滤内腔下部。

10.进一步的,所述下腔体结构2内设置有安装凸台21,所述挡板3上设置有连接孔31,所述安装凸台21与所述连接孔31固定连接。

11.进一步的,所述上腔体结构1内设置有第一隔板13,所述第一隔板13置于所述进气口部11和排气孔部12之间。

12.进一步的,所述下壳体2内还设置有第二隔板22,所述第隔板22置于所述气体过滤内腔内,所述第二隔板22与所述第一隔板13位置相对应。

13.进一步的,所述空气滤清器总成还包括气体导流板5,所述气体导流板5与所述第二隔板22固定连接。

14.进一步的,所述第二隔板22设置有导板卡接位221,所述导板卡接位221与所述气体导流板5卡接。

15.进一步的,所述下壳体2开口处设置有过滤安装位23,所述过滤件4与所述过滤安装位 23固定连接。

16.进一步的,所述挡板3上开设有漏水孔32。

17.进一步的,所述积水内腔底部开设有排水口24,所述排水口24与单向阀6过盈配

合。

18.进一步的,所述上壳体1上开设有安装孔14,所述下壳体2上对应开设有配合孔25,所述安装孔14与所述配合孔25固定连接。

19.本技术提供的一种空气滤清器总成,至少具有如下有益效果:

20.1、将进气口和出气口布置均布置在上壳体上,通过内部结构实现同侧进出,不仅缩短进气系统管路长度及布置难度,节约成本、提高动力经济性能、提升产品竞争力,同时提高车辆发动机出气口的高度和增加进气的防水能力,进而提高车辆的涉水深度。

21.2、通过在下壳体内增设挡板结构,形成积水腔,可避免过滤件被涌入的积水浸湿,提高过滤件的过滤效率、密封性和阻力等。

22.3、通过在下壳体的排水口处外接单向阀,存积在积水腔内的积水由于重力作用可从单向阀渗出,进而提高过滤件的过滤效果。

附图说明

23.为了更清楚地说明本技术实施例或现有技术中的技术方案和优点,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

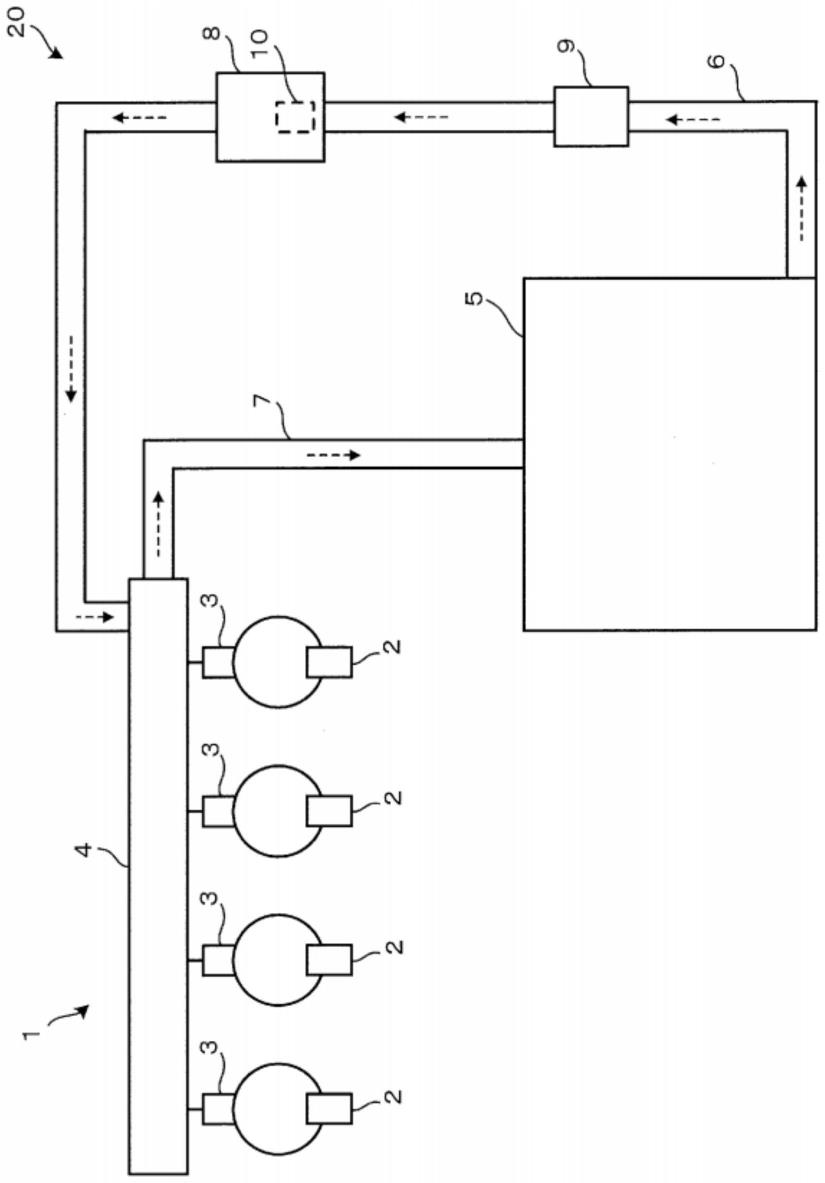

24.图1:本技术实施例提供的空气滤清器总成的结构示意图;

25.图2:本技术实施例提供的空气滤清器总成的爆炸图;

26.图3:本技术实施例提供的空气滤清器总成的上腔体结构示意图;

27.图4:本技术实施例提供的空气滤清器总成的下腔体结构示意图;

28.图5:本技术实施例提供的空气滤清器总成的下腔体a-a剖面图;

29.图6:本技术实施例提供的总成的导板卡接位局部放大图b;

30.图7:本技术实施例提供的空气滤清器总成的挡板结构示意图;

31.图8:本技术实施例提供的空气滤清器总成的气体导流板结构示意图;

32.图9:本技术实施例提供的总成的“凹”形卡接结构局部放大图c;

33.图10:本技术实施例提供的空气滤清器总成的装配过程示意图;

34.图11:本技术实施例提供的空气滤清器总成的工作原理示意图;

35.图12:本技术实施例提供的总成的单向阀结构局部放大图d;

36.图中:1-上壳体,2-下壳体,3-挡板,4-过滤件,5-气体导流板,6-单向阀,11-进气口,12-出气口,13-第一隔板,14-安装孔,21-安装凸台,22-第二隔板,23-过滤安装位,24-排水口,25-配合孔,31

‑ꢀ

连接孔,32-漏水孔,51-导板,52

‑“

凹”形卡接结构,221-导板卡接位。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。例如,包含了一系列步骤或单元的过程、方法、装置、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

39.以下参照附图对实施例进行说明,附图不对权利要求所记载的申请内容起任何限定作用。

40.本技术实施例的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”等指示的方位或位置关系均为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.请参考图1-12,本技术实施例提供了一种空气滤清器总成包括:上壳体1、下壳体2、挡板3和过滤件4;上壳体1上设置有进气口11和出气口12;挡板与下壳体2固定连接,并与下壳体2形成积水内腔;上壳体1与下壳体2固定连接,上壳体1、下壳体2和挡板3围合形成气体过滤内腔,过滤件4设置在气体过滤内腔内,进气口11和出气口12与气体过滤内腔连通;积水内腔设置于气体过滤内腔下部。

42.如此,本技术通过将进气口和出气口均布置在上壳体上,通过内部结构实现同侧进出,不仅缩短进气系统管路长度及布置难度,节约成本、提高动力经济性能、提升产品竞争力,同时提高车辆发动机出气口的高度和增加进气的防水能力,进而提高车辆的涉水深度;又通过在下壳体内增设挡板结构,形成积水腔,可避免过滤件被涌入的积水浸湿,影响过滤效率、密封性、阻力等。

43.在一些实施例中,下壳体2内设置有安装凸台2,挡板3上设置有连接孔31,安装凸台 21与连接孔31固定连接。

44.具体的,挡板3可通过卡接的方式固定连接在下壳体2内部。

45.在本实施例中,下腔体结构2内部设置有多个安装凸台21,挡板3上对应位置设置有多个连接孔31,连接孔31一一对应卡接在安装凸台21上,不仅便于挡板3的安装,还能是挡板3与下腔体结构2的连接更稳定;本技术中的多个连接孔和多个安装凸台,可以是6个、8 个和12等,可依据实际需求设置,在此不做限制。

46.在一些实施例中,上腔体结构1内设置有第一隔板13,第一隔板13置于进气口部11和排气孔部12之间。

47.在一些实施例中,下壳体2内还设置有第二隔板22,第隔板22置于气体过滤内腔内,第二隔板22与第一隔板13位置相对应。

48.具体的,将第一隔板13与第二隔板22位置对应设置,可实现将进气口11和排气孔12 隔开的同时以保证气体均通过过滤件4过滤后从排气孔12排出,提高过滤精度。

49.在一些实施例中,空气滤清器总成还包括气体导流板5,气体导流板5与第二隔板22固定连接。

50.具体的,第二隔板22设置有导板卡接位221,导板卡接位221与气体导流板5卡接。

51.具体的,气流导板上设置有卡接凹槽,导板卡接位221上设置有卡接凸起,卡接凹槽与卡接凸起配合卡接,便于气体导流板5与第二隔板22连接,提高装配效率。

52.具体的,根据各主机厂对空气滤清器过滤件气流均匀度的要求不同,气体导流板5的结构、形状和数量等参数可按要求调节。

53.在本实施例中,气体导流板5包含多个导板51及多个“凹”形卡接结构52。

54.在一些实施例中,下壳体2开口处设置有过滤安装位23,过滤件4与过滤安装位23固定连接。在一个实施例中,过滤安装位23可以包括设置于所述下壳体2开口边缘的卡接口或卡接槽,沿下壳体2开口边缘周向布置。

55.具体的,过滤件4包括密封圈、过滤件本体和过滤件安装架,过滤件本体安装在过滤件安装架上,密封圈安装在过滤件安装架外缘上,进一步的,过滤安装位23设于下壳体2开口外缘处,并且过滤安装位23包括卡接口,所述密封圈卡接在下壳体2的卡接口内,即提高过滤件4的安装便利性,又确保过滤件4与下壳体2在外缘处密封良好。

56.在一些实施例中,挡板3上开设有漏水孔32。

57.在本实施例中,漏水孔32为条型孔,当有积水涌入气体过滤内腔时,积水可通过漏水孔32流到积水腔内,同时积水腔内存留的积水,在车辆颠簸摇晃的过程中,可通过挡板3挡住飞溅的积水,不至于打湿过滤件。

58.在一些实施例中,积水内腔底部开设有排水口24,排水口24与单向阀6过盈配合。

59.具体的,在积水腔内存留的积水,由于重力作用,会将单向阀6压出缝隙,使积水从单向阀渗出,避免由于存留的积水过多而影响过滤件的过滤精度及使用寿命。

60.在本实施例中,单向阀6为状橡胶材质单向阀,便于与下壳体2上的排水口24过盈配合连接。

61.在一些实施例中,上壳体1上开设有安装孔14,下壳体2上对应开设有配合孔25,安装孔14与配合孔25固定连接。

62.具体的,上壳体1开口外缘处凸出设置有多个安装位,安装位具体分布在外缘的周向上,安装位上设置有安装孔14,下壳体2开口外缘处上对应设置有多个配合位,配合位上对应开设有配合孔25。

63.在另一些实施例中,上壳体1与下壳体2还可通过插接、卡接等形式压紧连接。

64.本技术空气滤清器总成的安装过程如图10所示,具体步骤如下:

65.a.将单向阀6与下壳体2过盈固定连接;具体的,单向阀6与下壳体2上的排水口24 过盈配合连接。

66.b.将挡板3固定在下壳体2内部;具体的,挡板3上设置有11腰型连接孔31,下壳体 2内部对应设有11个腰型安装凸台21,连接孔31与安装凸台21一一对应,安装凸台21卡接在连接孔31内,使挡板3在下壳体2内部稳定固定。

67.c.在保证了挡板3与下壳体2稳定连接的同时,在挡板3与下壳体2之间也形成积水内腔。

68.d.将气体导流板5安装在下壳体2的第二隔板22上;具体的,气体导流板5上设置有三个导板51及“凹”形卡接结构52,第二隔板22上相应设置有3个“凸”形导板安装凸起,气体导流板5通过“凹”形卡接结构52卡接在第二隔板22上。

69.e.通过在下壳体2中增加气体导流板5,可使气体过滤内腔的气体经过气体导流板

5后,气流的均匀度可满足过滤件对气流均匀度的要求。

70.f.将过滤件4安装在下壳体2开口处;具体的,下壳体2的过滤安装位23处设有卡接口,过滤件4上的密封圈可卡接在卡接口内,使过滤件4与下壳体2固定连接。

71.g.将上壳体1与下壳体2固定连接;具体的,通过螺钉插入两壳体上的安装孔位,来连接上壳体1与下壳体2,同时压紧过滤件4进行密封,上下壳体还可通过插接和卡接等形式压紧。

72.h.装配完成后的空气滤清器总成结构。

73.本技术空气滤清器总成的工作原理说明:

74.如图11可知,本技术腔体内的进气口端与出气口端之间设有气体导流板5和过滤件4,外界空气从上壳体1的进气口经气体导流板51,使气流的均匀度满足过滤件4的要求,然后气体再经过过滤件4过滤后从出气口排出。

75.当车辆经过涉水路面时,外界积水会涌入下壳体2的内腔里,积水会由挡板3进入积水腔内,在此腔内短时间内储存,且由于重力作用,积水会把排水单向阀压出缝隙,水慢慢渗出。当积水未排净,且车辆颠簸摇晃时,通过积水盖板挡住飞溅的积水,可防止飞溅的积水打湿过滤件,进而提高过滤件的过滤精度。

76.因此,本技术提供的一种空气滤清器总成,具有以下有益效果:

77.1、将进气口和出气口布置均布置在上壳体上,通过内部结构实现同侧进出,不仅缩短进气系统管路长度及布置难度,节约成本、提高动力经济性能、提升产品竞争力,同时提高车辆发动机出气口的高度和增加进气的防水能力,进而提高车辆的涉水深度。

78.2、通过在下壳体内增设挡板结构,形成积水腔,可避免过滤件被涌入的积水浸湿,提高过滤件的过滤效率、密封性和阻力等。

79.3、通过在下壳体的排水口处外接单向阀,存积在积水腔内的积水由于重力作用可从单向阀渗出,进而提高过滤件的过滤效果。

80.实施例1

81.参见附图1~图12,本实施例提供了一种空气滤清器总成,包括上壳体1、下壳体2、挡板3和过滤件4;上壳体1上设置有进气口11和出气口12;挡板3与下壳体2固定连接,并与下壳体2形成积水内腔;上壳体1与下壳体2固定连接,上壳体1、下壳体2和挡板3围合形成气体过滤内腔,过滤件4设置在气体过滤内腔内,进气口11和出气口12与气体过滤内腔连通;积水内腔设置于气体过滤内腔下部。

82.具体的,挡板3开设有多个漏水孔32,在本实施例中,漏水孔32数量为3个,且结构为条型孔,使涌入过滤内腔的积水通过漏水孔32流入积水内腔里,同时也避免了积水内腔的积水飞溅打湿过滤件4。

83.具体的,下腔体结构2内部设置有12个安装凸台21,挡板3上设置有12个连接孔31,连接孔31一一对应卡接在安装凸台21上,以保证挡板3的连接稳定性。

84.进一步的,空气滤清器总成还包括气体导流板5,气体导流板5与下壳体2上的第二隔板22固定连接。

85.具体的,气体导流板5上设置有“凹”形卡接结构52,第二隔板22上设置有卡接凸起,气体导流板5与第二隔板22卡和连接。

86.在本实施例中,气体导流板5包含三个导板51及3个“凹”形卡接结构52,具体的气

体导流板5的结构、形状和数量等参数可根据实际要求调节。

87.具体的,过滤件4包括密封圈、过滤件本体和过滤件安装架,过滤件本体安装在过滤件安装架上,密封圈安装在过滤件安装架外缘上。

88.具体的,下壳体2开口处设有过滤安装位23,并且过滤安装位23包括卡接口,过滤件4 的密封圈卡接在卡接口内,便于过滤件4的安装与拆卸,以满足操作人员根据具体的使用要求定期更换过滤件4。

89.具体的,上壳体1的开口外缘凸出开设有6个安装孔14,相应的下壳体2上对应开设有 6个配合孔25,安装孔14与配合孔25通过螺栓连接固定。

90.具体的,在上壳体1与下壳体2配合后,第一隔板13与第二隔板22之间夹紧连接有过滤件4,第一隔板13、第二隔板22和过滤件4将进气孔11和出气口12隔开,使从进气口 11进来的空气仅能通过气体导流板5后,经过滤件4过滤后从出气口12流出,提高了气体的过滤精度。

91.具体的,下壳体2的底部开设有排水口24,单向阀6为伞状橡胶材质单向阀,伞状单向阀与排水口24过盈配合,使存留在积水腔内的积水,可从伞状单向阀渗出。

92.实施例2

93.请参考图1-12,本实施例提供一种空气滤清器总成,与实施例1的相同之处在此不再赘述,现对本实施例的空气滤清器总成与实施例1的不同之处进行如下说明。

94.具体地,本实施例提供一种空气滤清器总成包含多个过滤件,优选的,总成包含2个过滤件,其中一个过滤件与下壳体2开口处开设的卡接口卡接,另一个过滤件设置于出气口12 与上壳体1连接处,具体的另一个过滤件可通过卡接、粘接或螺栓连接的方式与上壳体1固定连接。通过在空气滤清器总成中设置两处过滤装置,可进一步提高空气滤清器总成的过滤精度,使进入发动机燃烧室的空气中,不含颗粒和杂质,保证发动机进气洁净,进而减轻气缸的磨损,节约了使用成本。

95.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

96.需要说明的是,本技术中记载的全部特征(包括记载在不同实施例中的技术特征),在合理的情况下,可以任意结合,结合而形成的新的技术方案均在本技术的保护范围内。

97.以上所述仅为本技术的较佳实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。