1.本发明涉及对工作机械所使用的切削刀具的磨损量进行推定的数控装置及机器学习装置。

背景技术:

2.使用切削刀具对工件进行加工的工作机械由数控装置进行控制。如果该工作机械长期间地进行加工,则切削刀具的刃尖会磨损,因此完成品的工件的尺寸误差会变大。为了抑制该尺寸误差,由工作机械的操作者定期地对切削刀具的磨损量进行测量。

3.为了节省如上所述的磨损量由操作者进行测量的工作量而尝试了各种对策。专利文献1所记载的数控装置,根据表示切削刀具与工件碰撞时的电动机负载电流的变化率和切削刀具的磨损量之间的相关性的数据,对实际的切削刀具的磨损量进行推定。

4.专利文献1:日本特开平10-20911号公报

技术实现要素:

5.但是,在上述专利文献1的技术中,对切削刀具的磨损量进行推定而没有考虑工件的安装异常及工件的形状异常等。即,在上述专利文献1的技术中,无法对与切削刀具的磨损相伴的电动机负载电流的增加和由于与工件的安装异常或者工件的形状异常等相伴而工件的切削区域发生变化所引起的电动机负载电流的增加进行区分,无法对准确的磨损量进行推定。

6.本发明就是鉴于上述情况而提出的,其目的在于得到能够准确地对切削刀具的磨损量进行推定的数控装置。

7.为了解决上述的课题,并达到目的,本发明的数控装置具有:控制部,其基于加工程序对工作机械进行控制;以及状态观测部,其对状态变量进行观测,该状态变量包含对工作机械所使用的切削刀具进行驱动的电动机的负载电流值、由切削刀具向工件的切削位置、切削刀具的类别即工具类别、工件的类别即工件类别和工件的温度即工件温度。另外,本发明的数控装置具有:数据取得部,其取得对切削刀具的磨损量进行测量而得到的结果即磨损量测量结果;以及学习部,其按照基于状态变量及磨损量测量结果的组合而创建的数据集,生成用于根据状态变量对切削刀具的磨损量进行推定的学习模型。

8.发明的效果

9.本发明所涉及的数控装置具有下述效果,即,能够准确地对切削刀具的磨损量进行推定。

附图说明

10.图1是表示具有实施方式1所涉及的数控装置的控制系统的结构的图。

11.图2是表示通过实施方式1所涉及的机器学习装置进行的机器学习的处理顺序的流程图。

12.图3是表示通过实施方式1所涉及的机器学习装置进行的推定磨损量的推定处理顺序的流程图。

13.图4是表示实施方式1所涉及的机器学习装置所使用的神经网络的结构的图。

14.图5是表示实现实施方式1所涉及的机器学习装置的硬件结构例的图。

15.图6是表示具有实施方式2所涉及的数控装置的控制系统的结构的图。

16.图7是用于对向由实施方式2所涉及的数控装置进行检测的没有安装误差的工件的切削开始坐标进行说明的图。

17.图8是用于对向由实施方式2所涉及的数控装置进行检测的具有安装误差的工件的切削开始坐标进行说明的图。

具体实施方式

18.下面,基于附图对本发明的实施方式所涉及的数控装置及机器学习装置详细地进行说明。

19.实施方式1.

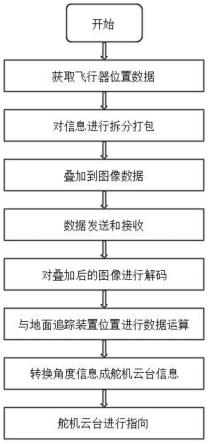

20.图1是表示具有实施方式1所涉及的数控装置的控制系统的结构的图。控制系统100a具有数控(nc:numerical control)装置1a和工作机械2a。

21.数控装置1a是对工作机械2a进行控制的计算机。工作机械2a是使用切削刀具对作为被加工物的工件进行加工的装置。工作机械2a具有驱动单元31、hmi(human machine interface)画面32、温度传感器33和磨损量测量装置34。

22.驱动单元31对电动机进行驱动。由驱动单元31驱动的电动机是伺服电动机及主轴电动机。在由伺服电动机对切削刀具进行驱动的情况下,驱动单元31将伺服电动机的负载电流值作为电动机负载电流值41而发送至数控装置1a。在由主轴电动机对切削刀具进行驱动的情况下,驱动单元31将主轴电动机的负载电流值作为电动机负载电流值41而发送至数控装置1a。

23.hmi画面32是对由操作者输入的信息进行显示的画面。hmi画面32与接受由操作者输入的信息的输入装置(未图示)连接,对从输入装置发送来的信息进行显示。输入装置的例子是鼠标、键盘等。

24.由操作者针对输入装置而输入的信息是工具类别42及工件类别43。在hmi画面32显示的工具类别42及工件类别43被发送至数控装置1a。工具类别42是表示切削刀具的种类的信息,工件类别43是表示工件的种类的信息。在工件类别43中包含有工件的材料的信息、工件的形状的信息、工件的大小的信息等。此外,工具类别42及工件类别43可以通过任意方法进行设定。在下面的说明中,输入至输入装置的工具类别42及工件类别43被发送至hmi画面32,对从hmi画面32向数控装置1a发送工具类别42及工件类别43的情况进行说明。

25.温度传感器33是能够对工件的温度进行测定的温度检测装置的一个例子。温度传感器33将测定出的温度作为工件温度44而发送至数控装置1a。

26.磨损量测量装置34是对切削刀具的磨损量进行测量的装置。在磨损量测量装置34是手动地对切削刀具的磨损量进行测量的游标卡尺等的情况下,磨损量的测量结果即磨损量测量结果45由操作者输入至数控装置1a。在磨损量测量装置34是自动地对切削刀具的磨损量进行测量的装置的情况下,磨损量测量装置34将磨损量测量结果45发送至数控装置

1a。

27.在磨损量测量装置34是手动测量的装置的情况下,磨损量测量装置34配置于工作机械2a的外部,在磨损量测量装置34是自动测量的装置的情况下,磨损量测量装置34配置于工作机械2a的内部。在下面的说明中,对磨损量测量装置34是自动测量的装置,从磨损量测量装置34向数控装置1a发送磨损量测量结果45的情况进行说明。

28.数控装置1a具有机器学习装置10、控制部21和推定磨损量反映部22。控制部21使用加工程序20对工作机械2a进行控制。另外,控制部21在执行加工程序20时,基于加工程序20对表示由切削刀具向工件的切削位置(刀具坐标)的切削坐标值40进行计算。控制部21将切削坐标值40发送至机器学习装置10。

29.机器学习装置10是基于在通过切削刀具对工件进行加工时所取得的信息,对切削刀具的磨损量进行学习的计算机。机器学习装置10具有对切削刀具的磨损量进行学习的功能和使用学习结果对切削刀具的磨损量进行推定的功能。机器学习装置10将推定结果即推定磨损量75输出至推定磨损量反映部22。

30.机器学习装置10具有状态观测部11a、数据取得部12和学习部13。状态观测部11a从工作机械2a取得电动机负载电流值41、工具类别42、工件类别43及工件温度44。

31.具体地说,状态观测部11a从驱动单元31取得电动机负载电流值41,从hmi画面32取得工具类别42及工件类别43。另外,状态观测部11a从温度传感器33取得工件温度44。另外,状态观测部11a从控制部21取得切削坐标值40。状态观测部11a将所取得的切削坐标值40、电动机负载电流值41、工具类别42、工件类别43及工件温度44发送至学习部13。

32.数据取得部12从磨损量测量装置34取得磨损量测量结果45。数据取得部12将所取得的磨损量测量结果45发送至学习部13。

33.学习部13基于按照从状态观测部11a输出的切削坐标值40、电动机负载电流值41、工具类别42、工件类别43、工件温度44及从数据取得部12输出的磨损量测量结果45的组合而创建的数据集,对推定磨损量75进行学习。在这里,数据集是将状态变量及判定数据彼此相关联的数据。在实施方式1中,切削坐标值40、电动机负载电流值41、工具类别42、工件类别43及工件温度44是状态变量,磨损量测量结果45是判定数据。

34.学习部13在学习阶段,对神经网络等的学习模型进行更新,由此对推定磨损量75进行学习。学习部13以在将状态变量输入至学习模型的情况下从学习模型输出磨损量测量结果45的方式对学习模型进行调整。学习部13存储有该学习模型。

35.学习部13在有效使用阶段(推定阶段),如果从状态观测部11a接收到状态变量,则将该状态变量输入至学习模型。在该情况下,从学习模型将与状态变量相对应的推定磨损量75进行输出。学习部13将推定磨损量75发送至推定磨损量反映部22。

36.推定磨损量反映部22基于推定磨损量75对校正量76进行计算。校正量76是用于对切削刀具所涉及的工件的加工位置进行校正的切削刀具的位置校正量。校正量76用于消除由切削刀具的磨损引起的工件的加工误差。

37.反映部即推定磨损量反映部22将校正量76发送至控制部21,由此使校正量76反映于切削刀具的位置。控制部21一边使用校正量76对切削刀具的位置进行校正,一边进行工作机械2a的控制。

38.接下来,对通过机器学习装置10进行的机器学习的处理顺序及通过机器学习装置

10进行的推定磨损量75的推定处理顺序进行说明。图2是表示通过实施方式1所涉及的机器学习装置进行的机器学习的处理顺序的流程图。

39.在工件的加工中使用的工具类别42及工件类别43是预先使用hmi画面32而设定的。状态观测部11a从hmi画面32取得工具类别42及工件类别43(步骤s10)。

40.控制部21如果开始加工程序20的执行,则基于加工程序20对切削坐标值40进行计算。状态观测部11a从控制部21取得切削坐标值40(步骤s20)。另外,状态观测部11a从驱动单元31取得电动机负载电流值41(步骤s30),从温度传感器33取得工件温度44(步骤s40)。状态观测部11a将所取得的数据发送至学习部13(步骤s50)。由状态观测部11a向学习部13发送的数据是切削坐标值40、电动机负载电流值41、工具类别42、工件类别43及工件温度44。

41.在机器学习时,数据取得部12从磨损量测量装置34取得磨损量测量结果45(步骤s60)。数据取得部12将所取得的数据发送至学习部13(步骤s70)。即,数据取得部12将磨损量测量结果45发送至学习部13。此外,步骤s10至s70的处理可以通过任意的顺序执行。

42.学习部13基于由状态观测部11a及数据取得部12取得的数据,对推定磨损量75进行学习(步骤s80)。即,学习部13基于将状态变量及判定数据彼此相关联的数据集而生成学习模型。学习部13对学习模型进行存储。

43.图3是表示通过实施方式1所涉及的机器学习装置进行的推定磨损量的推定处理顺序的流程图。关于图3所示的处理之中的与图2所示的处理相同的处理,省略其说明。

44.对推定磨损量75进行推定时的通过机器学习装置10进行的处理之中的从步骤s10至s50为止与机器学习时相同。在步骤s50中,状态观测部11a将所取得的数据发送至学习部13后,学习部13基于学习模型及由状态观测部11a取得的数据,对推定磨损量75进行推定(步骤s90)。即,学习部13基于状态变量及学习模型,对推定磨损量75进行推定。如上所述,学习部13基于使用将状态变量及判定数据彼此相关联的数据集而生成的学习结果(学习模型),根据从状态观测部11a取得的状态变量而对推定磨损量75进行推定。

45.此外,学习部13在对推定磨损量75进行推定时,也可以对学习模型进行更新。换言之,学习部13可以一边对推定磨损量75进行推定,一边进行推定磨损量75的学习。

46.学习部13将推定出的推定磨损量75发送至推定磨损量反映部22。推定磨损量反映部22基于所取得的推定磨损量75,计算用于对切削刀具的位置进行校正的校正量76。推定磨损量反映部22将计算出的校正量76发送至控制部21。控制部21使用校正量76及加工程序20而进行工作机械2a的控制。

47.在这里,对由状态观测部11a取得的各数据和由数据取得部12取得的磨损量测量结果45之间的关系进行说明。伴随切削刀具磨损、锋利度降低,工件和切削刀具之间的阻力会变大,因此电动机负载电流值41增加。另外,由于工件的安装误差或者工件形状的波动、工件的膨胀等,在切削刀具所涉及的切削区域变化的情况下,电动机负载电流值41也发生变化。

48.机器学习装置10为了对电动机负载电流值41的变化是由切削刀具的磨损引起的,还是由切削区域的变化引起的进行判别而使用切削坐标值40。

49.机器学习装置10如果在切削坐标值40成为预先设定的正常的坐标的定时电动机负载电流值41变化,则判断为由于切削刀具的磨损而使电动机负载电流值41变化。在该情

况下,机器学习装置10以推定磨损量75接近磨损量测量结果45的方式对学习模型进行调整。即,机器学习装置10以切削坐标值40越接近正常的坐标,则推定磨损量75越接近磨损量测量结果45的方式,对学习模型进行调整。

50.另一方面,机器学习装置10如果在切削坐标值40不是预先设定的正常的坐标的定时电动机负载电流值41变化,则判断为由于工件的安装误差等使切削区域发生变化,因此电动机负载电流值41发生变化。在该情况下,机器学习装置10以推定磨损量75不接近磨损量测量结果45的方式对学习模型进行调整。即,机器学习装置10以切削坐标值40越远离正常的坐标,则推定磨损量75越远离磨损量测量结果45的方式对学习模型进行调整。

51.另外,如果切削刀具及工件的材质或者形状改变,则即使是同一加工,切削刀具的磨损量也会发生变化。因此,机器学习装置10基于工具类别42及工件类别43对学习模型进行调整。

52.另外,如果工件温度44变化,则工件本身会变形,因此如果工件温度44变化,则切削区域会变化。例如,如果工件温度44提高,则工件膨胀,因此切削区域变大。在该情况下,伴随工件温度44的上升,电动机负载电流值41也上升。即,如果工件温度44变化,则电动机负载电流值41也变化。因此,机器学习装置10基于工件温度44对学习模型进行调整。

53.如上所述,机器学习装置10用于对与切削坐标值40、电动机负载电流值41、工具类别42、工件类别43及工件温度44相对应的推定磨损量75进行学习。此外,机器学习装置10例如也可以是经由网络而与数控装置1a连接的独立于数控装置1a的分体装置。另外,机器学习装置10也可以内置于数控装置1a。并且,机器学习装置10也可以存在于云服务器上。

54.学习部13例如按照神经网络模型,通过所谓的有教师学习对推定磨损量75进行学习。在这里,有教师学习是指下述模型,即,将某输入和结果(标签)的数据组大量地赋予给学习装置,由此对在这些数据集存在的特征进行学习,根据输入对结果进行推定。

55.神经网络是由通过多个神经元构成的输入层、通过多个神经元构成的中间层(隐藏层)及通过多个神经元构成的输出层构成的。中间层可以为1层或者大于或等于2层。

56.图4是表示实施方式1所涉及的机器学习装置所使用的神经网络的结构的图。例如,如果是图4所示的3层神经网络,则如果多个输入被输入至输入层x1~x3,则将其值乘以加权w11~w16而输入至中间层y1、y2,将其结果进一步乘以加权w21~w26而从输出层z1~z3输出。该输出结果根据加权w11~w16及加权w21~w26的值而改变。

57.实施方式1的神经网络按照基于切削坐标值40、电动机负载电流值41、工具类别42、工件类别43、工件温度44及磨损量测量结果45的组合而创建的数据集,通过所谓的有教师学习,对推定磨损量75进行学习。

58.即,神经网络以输入切削坐标值40、电动机负载电流值41、工具类别42、工件类别43及工件温度44而从输出层z1~z3输出的结果接近磨损量测量结果45的方式,对加权w11~w16、w21~w26进行调整,由此对推定磨损量75进行学习。学习部13存储对加权w11~w16、w21~w26进行调整后的神经网络。

59.另外,神经网络也能够通过所谓的无教师学习,对推定磨损量75进行学习。无教师学习是下述方法,即,仅将输入数据大量地赋予给机器学习装置,由此对输入数据处于何种分布进行学习,即使不赋予对应的教师数据(输出数据),也对针对输入数据进行压缩、分类、整形等的装置进行学习。在无教师学习中,能够将在这些数据集存在的特征相似者彼此

进行聚类等。无教师学习使用该结果,进行设置何种基准而使其最佳那样的输出的分配,由此能够实现输出的预测。另外,作为无教师学习和有教师学习的中间的问题设定,存在被称为有半教师学习的学习,这是仅一部分存在输入及输出的数据组,其以外仅存在输入的数据的情况。

60.另外,学习部13可以按照针对多个数控装置1a而创建的数据集,对推定磨损量75进行学习。此外,学习部13可以从在同一现场使用的多个工作机械2a取得数据集,或者也可以利用从在不同的现场独立地运转的多个工作机械2a收集的数据集对推定磨损量75进行学习。并且,也能够将对数据集进行收集的数控装置在中途追加至对象,或者相反地从对象去除。另外,关于某数控装置,可以将对推定磨损量75进行了学习的机器学习装置安装于其他数控装置,关于该其他数控装置对推定磨损量75进行再学习而更新。

61.另外,作为在学习部13中使用的学习算法,也能够使用对特征量本身的提取进行学习的深层学习(deep learning:深度学习),学习部13可以按照其他公知的方法例如遗传编程、功能逻辑编程、支持向量机等执行机器学习。

62.在这里,对机器学习装置10的硬件结构进行说明。图5是表示实现实施方式1所涉及的机器学习装置的硬件结构例的图。机器学习装置10能够通过输入装置103、处理器101、存储器102、显示装置105及输出装置104而实现。

63.处理器101的例子是cpu(也称为central processing unit、中央处理装置、处理装置、运算装置、微处理器、微型计算机、dsp(digital signal processor))或者系统lsi(large scale integration)。存储器102的例子是ram(random access memory)、rom(read only memory)。

64.机器学习装置10是处理器101将由存储器102存储的用于执行机器学习装置10的动作的计算机可执行的学习程序读出并执行而实现的。用于执行机器学习装置10的动作的程序即学习程序可以说使计算机执行机器学习装置10的顺序或者方法。

65.由机器学习装置10执行的学习程序成为包含状态观测部11a、数据取得部12和学习部13在内的模块结构,它们被下载至主存储装置上,它们在主存储装置上生成。

66.输入装置103从工作机械2a接收状态变量即电动机负载电流值41、工具类别42、工件类别43及工件温度44,输入至处理器101。另外,输入装置103从工作机械2a接收判定数据即磨损量测量结果45,输入至处理器101。另外,输入装置103从控制部21接收状态变量即切削坐标值40,输入至处理器101。

67.存储器102被用作由处理器101执行各种处理时的暂时存储器。存储器102对切削坐标值40、电动机负载电流值41、工具类别42、工件类别43及工件温度44、磨损量测量结果45、推定磨损量75等进行存储。输出装置104将推定磨损量75等输出至推定磨损量反映部22。

68.显示装置105对切削坐标值40、电动机负载电流值41、工具类别42、工件类别43及工件温度44、磨损量测量结果45、推定磨损量75等进行显示。显示装置105的例子是液晶监视器。

69.学习程序可以通过可安装的形式或者可执行的形式的文件,存储于计算机可读取的存储介质而作为计算机程序产品被提供。另外,学习程序也可以经由互联网等网络而提供给机器学习装置10。此外,关于机器学习装置10的功能,可以将一部分由专用电路等的专

用硬件实现,将一部分由软件或者固件实现。另外,关于数控装置1a,也能够通过与机器学习装置10相同的硬件结构而实现。

70.工作机械2a在将工件固定于工作机械2a内的状态下进行加工,但有时在工件安装时的安装误差的基础上,还由于工件本身的尺寸、工件形状的波动、工件的温度变化而发生工件的变形等。由于这些要因,即使是相同的加工,工件的切削区域也会发生变化,因此切削刀具的磨损量也会发生变化。另外,切削刀具磨损,由此工件和切削刀具之间的阻力变大,因此加工所需的电动机负载电流值41增加。另外,在工件的安装误差或者工件形状的波动等大的情况下,有可能对完成品的工件精度造成影响。

71.在实施方式1中,数控装置1a为了考虑工件的安装误差或者工件形状的波动等的影响,基于电动机负载电流值41、工件温度44及切削坐标值40对推定磨损量75进行推定,因此能够高精度地对切削刀具的推定磨损量75进行推定。因此,数控装置1a基于高精度地推定出的推定磨损量75,能够对高精度的校正量76进行计算。

72.计算出的校正量76自动地反映于控制部21,因此数控装置1a不经由操作者的手动操作就能够长期间的连续运转,使得生产率提高。

73.在如上所述实施方式1中,数控装置1a具有状态观测部11a、数据取得部12和学习部13。而且,状态观测部11对包含电动机负载电流值41、由切削刀具向工件的切削位置即切削坐标值40、工具类别42、工件类别43和工件温度44在内的状态变量进行观测。另外,数据取得部12取得对切削刀具的磨损量进行测量而得到的结果即磨损量测量结果45。另外,学习部13按照基于状态变量及磨损量测量结果45的组合而创建的数据集,生成用于根据状态变量对切削刀具的磨损量进行推定的学习模型。如上所述,数控装置1a使用切削坐标值40、电动机负载电流值41和工件温度44,对考虑了工件的安装异常及工件的形状异常等的磨损量进行推定,因此能够准确地对切削刀具的磨损量进行推定。

74.实施方式2.

75.接下来,使用图6至图8对实施方式2进行说明。在实施方式2中,数控装置对工件的安装位置的异常、工件的形状的异常等工件的异常进行检测。

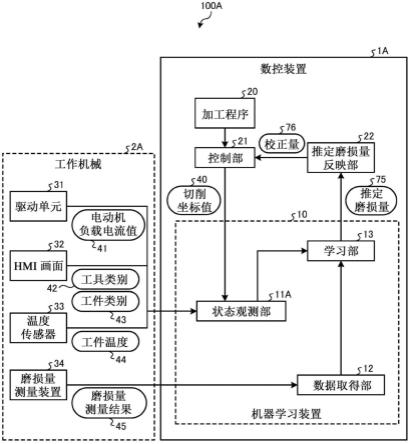

76.图6是表示具有实施方式2所涉及的数控装置的控制系统的结构的图。关于图6的各结构要素之中的与图1所示的实施方式1的数控装置1a具有同一功能的结构要素,标注同一标号而省略重复说明。

77.控制系统100b具有数控装置1b和工作机械2b。数控装置1b是对工作机械2b进行控制的计算机。数控装置1b具有对工件的安装位置的异常等进行检测的功能和对工件的安装误差量进行计算的功能。工作机械2b与工作机械2a同样地,是通过切削刀具对工件进行加工的装置。工作机械2a具有驱动单元31和hmi画面32。

78.针对与hmi画面32连接的输入装置,由操作者输入的信息是工具类别42、工件类别43及误差阈值46。误差阈值46是用于对工件的安装误差量是否处于容许范围内进行判定的阈值。即,误差阈值46是用于针对工件的安装误差量判定是否发出警告的阈值。工件的安装误差量是基于由切削刀具向工件的切削的开始位置即切削开始坐标而进行计算的。正常时的切削开始坐标和实际的切削开始坐标的差是工件的安装误差量。

79.数控装置1b具有控制部21、状态观测部11b、异常判定装置50和误差量计算装置60。异常判定装置50、误差量计算装置60及数控装置1b能够通过与机器学习装置10相同的

硬件结构而实现。数控装置1b的状态观测部11b从工作机械2b取得电动机负载电流值41、工具类别42、工件类别43及误差阈值46。

80.具体地说,状态观测部11b从驱动单元31取得电动机负载电流值41,从hmi画面32取得工具类别42、工件类别43及误差阈值46。另外,状态观测部11b从控制部21取得切削坐标值40。状态观测部11b将所取得的切削坐标值40、电动机负载电流值41、工具类别42、工件类别43及误差阈值46发送至异常判定装置50。

81.异常判定装置50是进行工件的安装误差量或者工件形状等是否超过事先设定的误差阈值46的判定的装置。误差量计算装置60是对工件的安装误差量进行计算的装置。

82.异常判定装置50具有安装异常判定部52和警告显示部51。另外,误差量计算装置60具有误差量计算部62和计算结果显示部61。

83.安装异常判定部52接收从状态观测部11b输出的电动机负载电流值41、切削坐标值40、工具类别42、工件类别43及误差阈值46。安装异常判定部52基于电动机负载电流值41及切削坐标值40,对切削的开始位置即切削开始坐标进行检测。

84.在这里,对切削开始坐标进行说明。图7是用于对向由实施方式2所涉及的数控装置进行检测的没有安装误差的工件的切削开始坐标进行说明的图。图8是用于对向由实施方式2所涉及的数控装置进行检测的具有安装误差的工件的切削开始坐标进行说明的图。

85.在图7及图8中,对z轴方向为铅垂方向,与安装工件80的加工工作台85的上表面平行的xy平面为水平面的情况进行说明。即,将与加工工作台85的上表面平行的面内的2个轴且彼此正交的2个轴设为x轴及y轴。另外,将与x轴及y轴正交的轴设为z轴。

86.在图7中,示出了工件80相对于加工工作台85不倾斜而是笔直安装的情况。在图8中,示出了工件80在相对于加工工作台85倾斜的状态下安装的情况。

87.例如,切削刀具71从z轴方向对工件80进行加工。在该情况下,切削刀具71从工件80的上侧移动,与工件80接触。

88.在没有工件80向加工工作台85的安装误差的情况下,切削刀具71在期望的切削开始坐标(x1,z1)处与工件80接触之后,开始工件80的加工。在该情况下,在切削开始坐标(x1,z1)处切削刀具71与工件80接触,因此在切削开始坐标(x1,z1)处电动机负载电流值41急剧上升。而且,切削刀具71针对工件80在z轴方向执行加工,由此对工件80之中的在z轴方向延伸的加工区域81进行加工。

89.另一方面,在具有工件80向加工工作台85的安装误差的情况下,切削刀具71在通过与期望的切削开始坐标(x1,z1)不同的切削开始坐标(x2,z2)处与工件80接触之后,开始工件80的加工。在该情况下,在切削开始坐标(x2,z2)处切削刀具71与工件80接触,因此在切削开始坐标(x2,z2)处电动机负载电流值41急剧上升。而且,切削刀具71针对工件80在z轴方向执行加工,由此对工件80之中的处于下部的加工区域82进行加工。加工区域82是与加工区域81不同的区域。

90.如上所述,在存在工件80的安装误差的情况下,与没有安装误差的情况相比切削开始坐标变化。同样地,在工件80的形状存在波动的情况下,与在工件80的形状没有波动的情况相比切削开始坐标变化。另外,在工件80膨胀或者收缩的情况下,与工件80没有膨胀或者收缩的情况相比切削开始坐标也发生变化。

91.安装异常判定部52在变化后的切削开始坐标(x2,z2)和正常时的切削开始坐标

(x1,z1)的差即坐标差超过事先设定的误差阈值46的情况下,判定为工件80的异常。工件80的异常是工件80向加工工作台85的安装异常、工件80的形状异常等。

92.正常时的切削开始坐标针对工具类别42和工件类别43的每个组合而不同。因此,安装异常判定部52使用与工具类别42和工件类别43的组合相对应的正常时的切削开始坐标,对在工件80是否存在异常进行判定。

93.安装异常判定部52在检测出异常的情况下,向警告显示部51发送表示异常判定的异常信息。另外,安装异常判定部52将变化后的切削开始坐标和正常时的切削开始坐标的坐标差即开始位置误差、工具类别42及工件类别43发送至误差量计算部62。

94.警告显示部51如果从安装异常判定部52接收到异常信息,则对表示工件80异常的警告进行显示,警告操作者注意完成品的工件80的加工精度。此外,警告显示部51并不限定于警告的显示,可以通过任意的方法输出警告。例如,警告显示部51可以输出警告音。

95.误差量计算部62如果从安装异常判定部52接收到开始位置误差,则假定为工件80的形状正常,基于开始位置误差、工具类别42及工件类别43对工件安装误差量进行计算。误差量计算部62将计算结果即工件安装误差量发送至计算结果显示部61。计算结果显示部61如果从误差量计算部62接收到工件安装误差量,则对接收到的工件安装误差量进行显示,警告操作者注意完成品的工件80的加工精度。如上所述,数控装置1b在存在工件安装误差等异常的情况下对操作者发出警告,因此能够防止流出完成品的工件80的不合格品。

96.此外,也可以将数控装置1a、1b组合。即,数控装置1a可以具有异常判定装置50,数控装置1a也可以具有异常判定装置50及误差量计算装置60。另外,数控装置1b可以具有机器学习装置10,数控装置1b也可以具有机器学习装置10及推定磨损量反映部22。

97.如上所述在实施方式2中,数控装置1b使用切削坐标值40、电动机负载电流值41及误差阈值46,对工件的安装位置的异常、工件的形状的异常等工件的异常进行检测。由此,数控装置1b能够在发生工件的异常的情况下输出警告等。

98.以上的实施方式所示的结构表示一个例子,也能够与其他公知技术组合,也能够将实施方式彼此组合,在不脱离主旨的范围也能够将结构的一部分省略、变更。

99.标号的说明

100.1a、1b数控装置,2a、2b工作机械,10机器学习装置,11a、11b状态观测部,12数据取得部,13学习部,20加工程序,21控制部,22推定磨损量反映部,31驱动单元,32hmi画面,33温度传感器,34磨损量测量装置,40切削坐标值,41电动机负载电流值,42工具类别,43工件类别,44工件温度,45磨损量测量结果,46误差阈值,50异常判定装置,51警告显示部,52安装异常判定部,60误差量计算装置,61计算结果显示部,62误差量计算部,71切削刀具,75推定磨损量,76校正量,80工件,81、82加工区域,85加工工作台,100a、100b控制系统,101处理器,102存储器,103输入装置,104输出装置,105显示装置,x1~x3输入层,y1、y2中间层,z1~z3输出层。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。