1.本实用新型属于智慧油田抽油机控制领域,具体涉及一种用于抽油机控制的驱控一体系统。

背景技术:

2.在数字油田向智慧油田转型的趋势中,抽油机作为油田开发的主要设备及耗能设备,对其的驱动及控制在智能化上显得尤为重要。数字油田的核心是数字化和智能化,强调的是人工智能;智慧油田就是在数字油田的基础上融入人的智慧,强调的是人工智能和人的智慧相结合。因为物只有智能,而人才有智慧,与数字油田侧重于数据收集不同,智慧油田更加侧重于数据的整理和深度应用的发掘,形成由“数据”到“知识”的转变,以这些知识为基础,对油田生产决策进行辅助和指导,从而优化传统工艺流程,提供科学管理方法,被动到主动的跨越。针对智慧油田的要求,就需要设备能集中收集重要信息并有自适应自学习的功能。而现有的抽油机控制设备或装置基本靠分立的控制和驱动装置之间进行互联来实现信息数据收集和控制,比如通过rtu或者plc收集井场设备数据并与自身数据库对比后输出指令信号控制现场设备从而驱动抽油机相关设备达到控制的目的。

3.以上分析描述的是目前常见的抽油机控制方案,简单易行。但其自身存在如下问题:

4.1、由于各分立装置的厂家不一,在系统配合调试,运行维护中比较难统一,多方配合增加了运维周期和成本;

5.2、通过收集到的设备数据与设定好的数据库进行对比来控制抽油机,自适应自学习方面没有体现。

6.以上问题存在运维周期长和成本高且影响油田对生产连续性的要求,无法自适应自学习没有达到智慧油田对设备的要求。

技术实现要素:

7.本实用新型的目的在于提供一种用于抽油机控制的驱控一体系统,以解决上述问题。

8.为实现上述目的,本实用新型采用以下技术方案:

9.一种用于抽油机控制的驱控一体系统,包括智能驱动模块、智能控制模块、数据交互模块、数据传输模块、数据采集模块、外部接口模块、电机驱动和电机状态反馈模块;智能驱动模块和智能控制模块通过数据交互模块连接;电机驱动和电机状态反馈模块连接到智能驱动模块,数据传输模块、数据采集模块和外部接口模块连接到智能控制模块;

10.智能驱动模块用于根据模拟量采集及电机状态量反馈做电机驱动算法控制并通过并口与数据交换及存储单元通讯,实时交互电机状态信息并执行来自数据交互模块下发的控制指令;

11.智能控制模块用于采集外部设备数据,提供外部数字输入输出接口,以及现场数

据传输;

12.数据交互模块用于完成智能驱动模块与智能控制模块之间的高速数据交换与存储。

13.进一步的,智能驱动模块为集成了智能驱动的cpu;电机状态反馈模块包括模拟量采样信号端子和模拟量调节单元;模拟量采样信号端子通过模拟量调节单元连接到智能驱动模块;模拟量采样信号端子用于采集电机内部电压,电流及温度信号,模拟量调节单元将采集到的机器内部电压,电流及温度调节到智能驱动cpu能接受的范围,并产生相应的过压,过流,过温保护信号。

14.进一步的,电机驱动模块包括驱动信号转换单元、编码器信号调理单元、温度信号调理单元、数字量转换单元和风扇控制端子;驱动信号转换单元、编码器信号调理单元、温度信号调理单元、数字量转换单元和风扇控制端子均连接到智能驱动模块。

15.进一步的,风扇控制端子连接有风扇电源端子;数字量转换单元连接有数字量输出端子和数字量供电电源,数字量输出端子连接数字量供电电源;编码器信号调理单元连接编码器接口;温度信号调理单元连接温度检查单元;驱动信号转换单元连接电机侧驱动信号端子和电网侧驱动信号端子,电网侧驱动信号端子连接有驱动供电端子。

16.进一步的,智能驱动模块、智能控制模块和数据交互模块均连接到电源转换模块,电源转换模块连接板卡供电端子。

17.进一步的,数据交互模块包括数据交互及存储单元,为智能驱动cpu和智能控制cpu通过高速数据交互通道,并存储运行数据,计算数据

18.进一步的,外部接口模块包括sd接口、usb接口、人机界面接口和用户数字量输出接口;sd接口、usb接口、人机界面接口连接智能控制模块,用户数字量输出接口通过用户数字量输出调理单元连接智能控制模块。

19.进一步的,数据传输模块包括zigbee单元、gprs/4g单元和ethernet端口,zigbee单元、gprs/4g单元和ethernet端口均连接到智能控制模块,ethernet端口通过ethernet信号调理单元连接到智能控制模块,用于无线或有线数据传输。

20.进一步的,数据采集模块包括用户io输入及高速io接口、485及can通信端子和用户模拟量输入输出端子;用户io输入及高速io接口通过用户io输入及高速io接口调理单元连接智能控制模块;485及can通信端子通过485及can通讯信号调理单元连接智能控制模块;用户模拟量输入输出端子通过用户模拟量调理单元连接智能控制模块。

21.与现有技术相比,本实用新型有以下技术效果:

22.本实用新型的方案在满足油田信息收集的基础上,通过将抽油机相关作业设备的信息采集有线采集,无线采集接口、控制接口、驱动接口、数据传输接口等合理的设计在一起,内部搭载自学习,自适应控制架构,提高整个系统运维效率,增强智慧性。此实用新型具有接口丰富,低成本,运维效率高,智能驱控的特点。

23.本实用新型智能驱动模块集成了智能控制cpu及有线模量,485通讯,can通讯设备所需的检测通道,无线zigbee或lora设备所需的检测通道,现场设备所需的数字量入和输出通道,远程的有线数据传输ethernet和无线数据传输通道及接口gprs/4g,完成数据整理,工图绘制,远程本地数据传输及指令传递。

附图说明

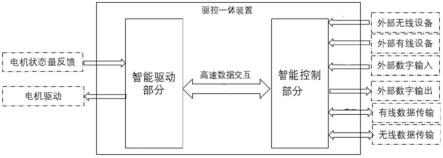

24.图1为配置有线,无线数据采集,外部数字输入,输出接口,有线,无线输出传输的驱控一体系统;

25.图2为只有有线数据采集和有线数据传输的驱控一体系统;

26.图3为只有无线数据采集和无线数据传输的驱控一体系统;

27.图4为驱控一体智能板卡布局图;

28.图5为每个功能单元之间的连接关系图。

具体实施方式

29.以下结合附图对本实用新型进一步说明:

30.请参阅图1至图5,本实用新型的创新点在于将传统的抽油机驱动控制分离的方案集中在一个装置上面实现,即驱控一体。将多个智能模块通过选配的方式,适用现场多变的需求。如图1所示为配置有线,无线数据采集,外部数字输入,输出接口,有线,无线输出传输的驱控一体装置。如图2所示为适用于现场只有有线数据采集和有线数据传输的装置。如图3所示为适用于现场只有无线数据采集和无线数据传输的装置。装置各个模块可灵活选配并组合,以适应现场需求。下面对各个附图进行详细说明:

31.1.如图1所示驱控一体装置框图,其可接受中央控制室下发的控制指令也可利用自身的自适应自学习算法进行现场设备的控制及信息上传。如果选择接受控制室下发指令的方式则装置通过有线数据传输或无线数据传输的方式接受中控室的指令,对现场抽油设备进行控制;若通过自学习自适应的方式进行控制则装置可利用其智能控制部分通过有线或无线的方式收集井口传感器的数据,通过采集现场各节点的数字量输入在智能控制部分进行自适应算法计算并通过高速数据交互输出控制指令给智能驱动部分,对抽油机电机下发驱动指令进行预期的控制;另外智能驱动部分实时采集并反馈电机的状态给智能控制部分,智能控制部分经过现场采集的数据及电机工作状态进行算法自适应,调整电机的驱动控制指令。其子模块功能包括:

32.(1)驱控一体装置印刷电路板:作为功能的载体,按照设计方案将所有器件集中起来。

33.(2)智能驱动部分:集成了智能驱动cpu及电机控制相关的电压、电流、温度等检测量通道,速度反馈通道及驱动量通道。完成电机相关控制。

34.(3)智能控制部分:集成了智能控制cpu及有线模量,485通讯,can通讯设备所需的检测通道,无线zigbee或lora设备所需的检测通道,现场设备所需的数字量入和输出通道,远程的有线数据传输ethernet和无线数据传输通道及接口gprs/4g。完成数据整理,工图绘制,自学习算法执行,远程本地数据传输及指令传递。

35.(4)高速数据交互部分:高速数据交互部分由双口ram及多个存储设备组成,完成智能驱动器与智能控制器之间的高速数据交换与存储。

36.(5)电机状态量反馈部分:包括电机电压,电流,温度,速度,转矩等量的接口及调理电路,完成电机相关状态的反馈。

37.(6)电机驱动量输出部分:将智能驱动器输出的电平信号转换为电机控制器能接收的功率信号,从而达到控制电机的目的。

38.(7)外部无线设备数据接收部分:为井场常用的用zigbee或lora无线传感器的设备提供数据反馈的通道

39.(8)外部有线设备数据传输部分:为井场常用的用模拟量输入ai的设备或需要模拟量ao控制的设备提供转换通道。

40.(9)外部数字量输入检测部分:为井场需要实时监测的开关量提供通道。

41.(10)外部数字量输出给定部分:为井场需要实时控制的现场设备提供干接点输出。

42.(11)远程有线数据传输部分:为需要有线数据传输的井场提供ethernet转换电路及接口。

43.(12)远程无线数据传输部分:为需要远程无线数据传输的井场提供gprs/4g转换电路及接口。

44.2.如图2所示为只选配有线采集及有线数据传输的驱控一体装置框图,其可接受中央控制室下发的控制指令也可利用自身的自适应自学习算法进行现场设备的控制及信息上传。如果选择接受控制室下发指令的方式则装置通过有线数据传输的方式接受中控室的指令,对现场抽油设备进行控制;若通过自学习自适应的方式进行控制则装置可利用其智能控制部分通过有线的方式收集井口传感器的数据,通过采集现场各节点的数字量输入在智能控制部分进行自适应算法计算并通过高速数据交互输出控制指令给智能驱动部分,对抽油机电机下发驱动指令进行预期的控制;另外智能驱动部分实时采集并反馈电机的状态给智能控制部分,智能控制部分经过现场采集的数据及电机工作状态进行算法自适应,调整电机的驱动控制指令。其子模块功能包括:

45.(1)驱控一体装置印刷电路板:作为功能的载体,按照设计方案将所有器件集中起来。

46.(2)智能驱动部分:集成了智能驱动cpu及电机控制相关的电压、电流、温度等检测量通道,速度反馈通道及驱动量通道。完成电机相关控制。

47.(3)智能控制部分:集成了智能控制cpu及有线模量,485通讯,can通讯设备所需的检测通道,无线zigbee或lora设备所需的检测通道,现场设备所需的数字量入和输出通道,远程的有线数据传输ethernet和无线数据传输通道及接口gprs/4g。完成数据整理,工图绘制,自学习算法执行,远程本地数据传输及指令传递。

48.(4)高速数据交互部分:高速数据交互部分由双口ram及多个存储设备组成,完成智能驱动器与智能控制器之间的高速数据交换与存储。

49.(5)电机状态量反馈部分:包括电机电压,电流,温度,速度,转矩等量的接口及调理电路,完成电机相关状态的反馈。

50.(6)电机驱动量输出部分:将智能驱动器输出的电平信号转换为电机控制器能接收的功率信号,从而达到控制电机的目的。

51.(8)外部有线设备数据传输部分:为井场常用的用模拟量输入ai的设备或需要模拟量ao控制的设备提供转换通道。

52.(9)外部数字量输入检测部分:为井场需要实时监测的开关量提供通道。

53.(10)外部数字量输出给定部分:为井场需要实时控制的现场设备提供干接点输出。

54.(11)远程有线数据传输部分:为需要有线数据传输的井场提供ethernet转换电路及接口。

55.3.如图3所示为只选配无线数据采集及无线数据传输的驱控一体装置框图,其可接受中央控制室下发的控制指令也可利用自身的自适应自学习算法进行现场设备的控制及信息上传。如果选择接受控制室下发指令的方式则装置通过无线数据传输的方式接受中控室的指令,对现场抽油设备进行控制;若通过自学习自适应的方式进行控制则装置可利用其智能控制部分无线的方式收集井口传感器的数据,通过采集现场各节点的数字量输入在智能控制部分进行自适应算法计算并通过高速数据交互输出控制指令给智能驱动部分,对抽油机电机下发驱动指令进行预期的控制;另外智能驱动部分实时采集并反馈电机的状态给智能控制部分,智能控制部分经过现场采集的数据及电机工作状态进行算法自适应,调整电机的驱动控制指令。其子模块功能包括:

56.(1)驱控一体装置印刷电路板:作为功能的载体,按照设计方案将所有器件集中起来。

57.(2)智能驱动部分:集成了智能驱动cpu及电机控制相关的电压、电流、温度等检测量通道,速度反馈通道及驱动量通道。完成电机相关控制。

58.(3)智能控制部分:集成了智能控制cpu及有线模量,485通讯,can通讯设备所需的检测通道,无线zigbee或lora设备所需的检测通道,现场设备所需的数字量入和输出通道,远程的有线数据传输ethernet和无线数据传输通道及接口gprs/4g。完成数据整理,工图绘制,自学习算法执行,远程本地数据传输及指令传递。

59.(4)高速数据交互部分:高速数据交互部分由双口ram及多个存储设备组成,完成智能驱动器与智能控制器之间的高速数据交换与存储。

60.(5)电机状态量反馈部分:包括电机电压,电流,温度,速度,转矩等量的接口及调理电路,完成电机相关状态的反馈。

61.(6)电机驱动量输出部分:将智能驱动器输出的电平信号转换为电机控制器能接收的功率信号,从而达到控制电机的目的。

62.(7)外部无线设备数据接收部分:为井场常用的用zigbee或lora无线传感器的设备提供数据反馈的通道

63.(9)外部数字量输入检测部分:为井场需要实时监测的开关量提供通道。

64.(10)外部数字量输出给定部分:为井场需要实时控制的现场设备提供干接点输出。

65.(12)远程无线数据传输部分:为需要远程无线数据传输的井场提供gprs/4g转换电路及接口。

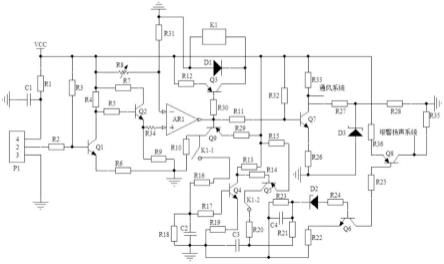

66.4.驱控一体智能板卡布局如图4所示,其中分为35个功能单元,每个功能单元之间的连接如图5所示,详细的工作原理如下描述:

67.1为5v电源为整个板卡的控制部分供电,通过电源转换模块2转换为3.3v和1.2v电源为智能驱动cpu3、数据交换及存储单元5和智能控制cpu4供电。智能控制cpu4可通过有线19或无线17的方式获取现场设备数据经过自学习及自适应算法的计算将控制信号通过数据交互及存储单元5下发给智能驱动cpu3,智能驱动cpu3结合电机端模拟量采样单元11、13及装置内部数字量转换单元14至16的数据通过驱动信号转换单元8及驱动信号端子6、7输

出从而控制电机相应的动作。电机侧状态通过编码器接口21及编码器信号调理单元22反馈给智能驱动cpu3,再通过数据交互及存储单元5将电机状态反馈给智能控制单元4。智能控制单元4也可通过无线传输单元18或有线通讯单元27、28与中控室进行数据交互,中控室也可通过这两种传输方式的任意一种经过驱动一体装置对抽油机进行控制。装置还提供了用户用数字量输入模块29、30和数字量输出模块31、32接入现场所需的设备控制信号。此装置还提供了丰富的通讯结构单元25、26为现场的458通讯设备及can通讯设备提供接口。

68.板卡供电端子:为整个板卡控制部分提供5v输入电源;

69.2电源转换模块:将5v电源分别转换为3.3v,1.2v为主芯片及外围电路供电;

70.3智能驱动cpu:主要根据模拟量采集及电机状态量反馈做电机驱动算法控制并通过并口与数据交换及存储单元通讯,实时交互电机状态信息并执行来自数据交互单元下发的控制指令;

71.4智能控制cpu:通过有线通讯或无线通讯的方式获得现场设备的信息,根据收集到的信息做智能算法并绘图,得出实时控制命令给数据交互单元,同时可将实时运行信息通过有线或无线方式传输给远端控制中心并接口来自控制中心的指令信号并下发;

72.5数据交互及存储单元:为智能驱动cpu和智能控制cpu通过高速数据交互通道,并存储运行数据,计算数据;

73.6电机侧驱动信号端子:为电机侧功率控制单元提供接口;

74.7电网侧驱动信号端子:为电网侧功率控制单元提供接口;

75.8驱动信号转换单元:将智能驱动cpu产生的驱动电平信号转换为功率控制单元所需的功率信号;

76.9驱动供电端子:为功率驱动单元提供15v电源;

77.10风扇控制端子:为机器内部风扇控制信号;

78.11风扇电源端子:为机器内部风扇提供电源

79.12模拟量采样信号端子:采集机器内部电压,电流及温度信号;

80.13模拟量调节单元:将采集到的机器内部电压,电流及温度调节智能驱动cpu能接受的范围,并产生相应的过压,过流,过温保护信号;

81.14数字量转换单元:将智能驱动cpu产生的控制电平信号转换为外部功率器件能接受的功率驱动信号;

82.15数字量输出端子:提供2路带电源的数字量输出接口;

83.16数字量供电电源:为数字量端口提供24v电源;

84.17zigbee单元:收集现场具备zigbee通讯的设备的信号并发送给智能控制cpu进行智能运算;

85.18gprs/4g单元:通过无线的方式与远端控制中心的进行长距离的数据传输;

86.19用户模拟量输入输出端子:提供4路模拟量输入接口及4路模拟量输出接口,运用连接用户现场模拟量接口的设备接入;

87.20用户模拟量调理单元:将用户0~10v或0~20ma信号调理为智能控制cpu能接收的信号;

88.21编码器接口:提供电机测速反馈提供1路编码器接口;

89.22编码器信号调理单元:将测速反馈信号调理为智能控制cpu能接收的信号;

90.23温度检查单元:为用户提供8路温度采集输入接口,方便收集现场各设备温度信息;

91.24温度信号调理单元:将接入的温度信号转换为智能控制cpu能接收的电压信号;

92.25485及can通信端子:为用户提供两路can接口和3路485接口用于现场设备的通讯;

93.26485及can通讯信号调理单元:为485和can的差分线号与智能控制器的uart接口之间提供通道;

94.27ethernet端口:为用户提供两个接口,用于现场有线数据传输或后台连接;

95.28ethernet信号调理单元:为外部信号提供modbus_tcp协议的通道;

96.29用户io输入及高速io接口:为用户提供8路外部供电或内部供电的输入数字量接口及两路高速输入数字量接口和两路高速数字量输出接口;

97.30用户io输入及高速io接口调理单元:将用户的24v电平信号输入转为智能控制器能接受的3.3v电平信号;

98.31用户数字量输出接口:为用户提供8路常开或常闭干接点;

99.32用户数字量输出调理单元:将智能控制器输出的io电平信号转换为继电器输出的干节点信号,方便用户根据自身电压等级灵活选用;

100.33sd接口:存取故障记录,方便分析;

101.34usb接口:打印智能控制器的运行状态,准确定位问题;

102.35人机界面接口:通过此接口实现人机互动,设置参数,读取状态,查看故障,控制系统运行状态。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。